Soustružnický nůž

Soustružnický nůž je řezný (obvykle jednobřitý) nástroj pro obrábění na soustruhu (soustružení).

Skládá se ze stopky, za kterou se upíná, a z hlavy nesoucí řezný břit.

Rozdělení

[editovat | editovat zdroj]- dle druhu soustruhu

- Soustružnické nože pro ruční soustružení dřeva – tzv. soustružnická dláta prodloužená dláta k držení oběma rukama, obvykle se šikmým ostřím

- Soustružnické nože pro strojní soustružení – upínají se do nožových držáků na soustruhu

- dle tvaru stopky

- se čtyřhranou stopkou – čtvercovou nebo obdélníkovou – špička nástroje je obvykle v úrovni horní plochy stopky

- s válcovou stopkou – špička nástroje je v ose stopky

- bez plošek

- s ploškami – 1 ÷ 4 plošky

- s vrtanou stopkou pro přívod chladicí kapaliny

- se speciální stopkou – např. kužel HSK, polygonální kužel Capto

- dle konstrukce

- celistvé – materiál břitu je shodný s materiálem stopky (nástrojová ocel, rychlořezná ocel – HSS, slinutý karbid – SK)

- s navařeným ostřím – mají navařenou činnou část (hlavu) z nástrojové oceli nebo navařené ostří z tvrdokovu (dnes již se prakticky nepoužívají)

- s připájenou břitovou destičkou – mají na ocelovém tělese napájenou břitovou destičku ze slinutého karbidu (tvrdokovu) nebo rychlořezné oceli

- s vloženým bločkem, (kazetou) nebo hlavicí

- karuselové nože s hlavicemi

- vyvrtávací nože (tyče) se stavitelnou hlavicí

- držáky bločků ISO

- s vloženým tvarovým nožem

- tangenciálním

- kotoučovým

- speciální

- s upnutou vyměnitelnou břitovou destičkou (VBD) – mají ve tvarové dutině (tzv. sedle) v ocelovém tělese mechanicky upnutou výměnnou břitovou destičku

- s břitovou destičkou ze slinutého karbidu

- s keramickou řeznou destičkou

- s břitovou destičkou ze speciálních materiálů (z kubického nitridu bóru nebo polykrystalického diamantu)

- dle způsobu soustružení a geometrie břitu (tvaru)

vnější a vnitřní, pravé, levé a souměrné, uběrací a hladící, pozitivní a negativní (dle úhlu čela)

- základní tvary

- hladící

- uběrací

- uběrací přímý

- uběrací vyhnutý

- uběrací stranový

- uběrací čelní

- rohový

- naběrací

- zapichovací

- upichovací

- kopírovací – nemusí se jednat o nože pro kopírovací soustruhy!

- kopírovací přímý

- kopírovací stranový

- tvarové

- závitový

- rádiusový

- speciální

- zvláštní nože pro určitý typ soustruhu

- karuselové – nože s velkými průřezy stopky (50×40 až 80×80 mm), často osazené hlavicemi

- revolverové – krátké nože s pájenými destičkami z SK, s malými průřezy stopek (ČSN 22 3810 ÷ 22 3826)

- automatové – nože s pájenými destičkami z SK, s velmi malými průřezy stopek (od 5×5 mm) (ČSN 22 3776 ÷ 22 3779)

- pro kopírovací soustruhy – nože většinou s úhlem špičky 60° nebo 55°, s kratšími stopkami

Geometrie soustružnického nože

[editovat | editovat zdroj]

Soustružnický nůž představuje typickou geometrii řezných nástrojů. Úhly se vztahují k ose stopky nástroje. To znamená, že řezná geometrie při vlastním obrábění může být jiná než geometrie nože, jednak podle polohy stopky vůči ose obrobku (natočení nože), jednak podle polohy špičky vůči ose obrobku (pod nebo nad). Geometrie břitu je optimalizována pro polohu špičky břitu v ose obrobku. Pokud ustavíme špičku nad osu o míru , pak se při přibližování špičky k ose obrobku bude zmenšovat úhel hřbetu, až ve vzdálenosti bude nulový a hřbet začne dřít o obrobek. Naopak, při ustavení špičky pod osu se nepříznivě zmenšuje úhel čela o úhel .

Nože celistvé

[editovat | editovat zdroj]Pracovní část nože je vybroušena do tepelně zpracovaného ocelového polotovaru (tyče nebo výkovku). Materiálem je buď nástrojová ocel (např. 19 221, 19 312, 19 422, 19 436, 19 712, 19 714 ...) nebo rychlořezná ocel (HSS). Výjimečně se používají nože vybroušené z tyčového polotovaru ze slinutého karbidu, které se mohou uplatnit jako nože velmi malých průřezů nebo jako štíhlé vnitřní nože, neboť slinutý karbid dobře tlumí chvění.

Nože pájené

[editovat | editovat zdroj]Jednotlivé tvary pájených nožů jsou definovány příslušnými normami.

Pracovní část je ve formě destičky připájena do takzvaného sedla na hlavě tělesa. Destička je obvykle ze slinutého karbidu (pro obrábění kovů), ale může být i z rychlořezné oceli, když je potřeba vytvořit malý úhel ostří (např. pro obrábění plastů).Tělesa pájených nožů se vyrábějí z konstrukční oceli vyšší pevnosti (obvykle 11 700) a tepelně nejsou zpracována. Pájení se provádí tvrdou pájkou na bázi mosazi plamenem nebo indukčně. Konečnou geometrii a jakost povrchu funkčních ploch získávají pájené nože broušením.

Nože s vyměnitelnými břitovými destičkami

[editovat | editovat zdroj]Tyto nože se skládají z držáku, upínacího mechanismu a vyměnitelné břitové destičky (VBD). Vzhledem k šíři sortimentu je označování nožů stanoveno normou ISO a umožňuje i značení speciálních nožů. Tato norma stanoví závazně značení nožů vnějších, vnitřních a stavitelných držáků ISO (tzv. bločků). Z ní také vychází obvykle i značení odvozených a speciálních nástrojů používané výrobci.

Jako materiál pro tělesa nožů s VBD se užívá zušlechtěných konstrukčních slitinových ocelí, nejčastěji ocel 15 260 (51CrV4 a její ekvivalenty) a pro menší průřezy ocel 15 340 s nitridovaným povrchem. Pro vnitřní nože malého průřezu s větší délkou se někdy používají stopky ze slinutého karbidu s připájenou ocelovou hlavou, protože slinutý karbid velmi dobře tlumí chvění.

Pokud je hlava držáku dostatečně masivní, je pod destičkou podložka ze slinutého karbidu přichycená k tělesu dutým nýtem nebo šroubkem. Tato podložka slouží k lepšímu rozložení síly a k ochraně sedla před poškozením při havarii destičky.

Výběr VBD se provádí na základě údajů publikovaných v katalogu výrobce, kde jsou doporučeny druhy SK a řezné podmínky pro konkrétní materiály. Typ utvařeče se stanoví podle diagramů, kde je vyznačena oblast použití podle posuvu na otáčku a hloubky řezu.

Přehled upínacích systémů

[editovat | editovat zdroj]-

Upínání upínkou na plochu - C

-

Upínání upínkou za otvor - D

-

Upínání klínovou upínkou - M

-

Upínání pákou - P

-

Upínání šroubem - S

-

Svěrné upnutí - G

-

Samosvorné upnutí - (X)

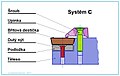

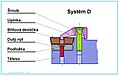

Nože s upínáním upínkou (Systém C a D)

[editovat | editovat zdroj]Systém C – Nejstarší způsob upínání, který se uplatnil pro destičky s hladkou čelní i dosedací plochou. Na hladkou čelní plochu tlačí upínka přímo nebo přes výměnný příložný utvařeč (lamač) třísky. Tento způsob byl rozšířen nejvíce v době, kdy se všechny destičky přebrušovaly na konečný tvar a kvalitu povrchu. Velké firmy přeostřovaly otupené destičky a osazovaly je do držáků s odstupňovanou velikostí sedel. Tento způsob upínání postupně ustupuje a to zejména proto, že moderní technologie umožňuje výrobu přesných VBD s otvorem a předlisovaným utvařečem. Navíc moderní destičky s povlakem mají nižší koeficient tření a tím je jejich upnutí za rovnou plochu méně spolehlivé. Tento způsob se používá pro destičky typu N, F a R.

Systém D – Spolehlivější upínkový systém, kde je destička upnuta speciální upínkou za otvor v čele destičky a zároveň je pata upínky opřena o šikmou plochu tak, aby byla destička dotahována do sedla pod požadovaným úhlem. Původně se i tento systém označoval jako C a někteří výrobci jej tak označují nadále. Používá se pro destičky typu A, G a M.

Nože s upínáním pákou (Systém P)

[editovat | editovat zdroj]Výroba VBD s válcový otvorem umožnila konstrukci upínacího systému s kyvným čepem zatlačujícím destičku za otvor do sedla. Tento systém má výhodu v tom, že na čele nože nepřekáží žádný element.

Zpočátku se používal rovný čep s kulovým nákružkem (tzv. panenka) nakláněný šroubem z boku. Využití obráběcích víceosých center umožnilo efektivní výrobu upínacího mechanismu pomocí pravoúhlé páky. Používá se pro destičky typu A, G a M.

Nože s upínáním šroubem (Systém S)

[editovat | editovat zdroj]Přesná výroba VBD umožnila vytvoření přesného trychtýřovitého otvoru s radiusem v destičce. Tím bylo umožněno spolehlivé upínání pomocí vysokopevnostního šroubu s kuželovou hlavou. Závitový otvor v tělese nože je vyosen oproti otvoru ve VBD směrem do boků sedla o tzv. dotah (0,1 ÷ 0,3 mm) čímž je zajištěn stálý tlak do sedla. Používá se pro upínání destiček typu W, T, U a Q.

Nože s kombinovaným upínáním (Systém M)

[editovat | editovat zdroj]Pro nejvíce namáhané nože byl zaveden systém dvojitého upnutí VBD. Toto upnutí se řeší dvojím způsobem.

Prvním způsobem je kombinace systému P nebo S se systémem C. Zde se používají destičky typu A, G a M pro kombinaci s pákou a W, T a U pro kombinaci se šroubem.

Druhým způsobem je použití speciální upínky zatlačované zezadu mezi VBD a šikmou plošku jako klín tak, že je destička dotlačována na čep ve středovém otvoru. Používají se destičky typu A, G a M.

Nože se svěrným upínáním (Systém G)

[editovat | editovat zdroj]Tohoto upínání se používá pro zapichovací destičky, které vlastně představují miniaturní monolitní nože se stopkou profilovanou tak, aby byla stabilně uložena v drážce rozříznutého tělesa nože. Rozříznutá část hlavy nože se svírá šroubem.

Samosvorné upínání

[editovat | editovat zdroj]Podobný systému G je způsob upínání upichovacích destiček, kdy je klínová zadní část destičky zatlačena do klínové drážky samosvorně. Tento způsob (někdy označovaný jako Systém X) byl vyvinut firmou Iscar.

Upínací systémy s upínacími klíny (Systém W a F) se u standardních nožů neuplatnily hlavně z pevnostních důvodů.

Tvary nožů dle ISO

[editovat | editovat zdroj]Externí odkazy

[editovat | editovat zdroj] Obrázky, zvuky či videa k tématu soustružnický nůž na Wikimedia Commons

Obrázky, zvuky či videa k tématu soustružnický nůž na Wikimedia Commons