Crashsicherheit

Crashsicherheit beschreibt die Fähigkeit einer Struktur, Personen bei Unfällen zu schützen. Sie ist meist eine Untergruppe der Fahrzeugsicherheit und wird unter anderem mithilfe der Finite-Elemente-Methode (FEM) berechnet und mit Crashtests nachgewiesen.

Luft- und Raumfahrt

[Bearbeiten | Quelltext bearbeiten]Erste wissenschaftliche Arbeiten bezogen sich in den 1950er und 1960er Jahren auf die Verbesserung der Crashsicherheit von Helikoptern und Flugzeugen der US Army, um Wirbelsäulenschäden während des Vietnamkriegs zu vermindern oder zu vermeiden.[1][2][3]

Auch heute noch werden zum Beispiel im Rahmen von Verbundforschungsprojekten Simulationstools und Konstruktionsverfahren zur Optimierung der Crash- und Aufprallsicherheit entwickelt und Untersuchungen sowohl zum Fremdkörperaufprall sowie Flugzeug-Aufprallsimulationen durchgeführt.[4]

Schienenfahrzeugbau

[Bearbeiten | Quelltext bearbeiten]In der Schienenfahrzeugtechnik werden Kollisionen eines Schienenfahrzeugs mit einem anderen Schienenfahrzeug, einem Straßenfahrzeug (beispielsweise auf einem Bahnübergang) und einem auf dem Gleiskörper liegenden Hindernis betrachtet. Seit 2008 sind diese Kollisionsszenarien mit konkreten Belastungswerten in der Norm EN 15227 festgehalten.[5][6] Schienenfahrzeughersteller versuchen durch verschiedene Bauteile und Maßnahmen, die Folgen einer Kollision zu vermindern:

- Aufkletterschutz: Besonders bei neueren Triebwagen verbreitete, horizontal angebrachte Rippen an den Fahrzeugenden und zwischen den Wagenkästen mehrteiliger Fahrzeuge, die das Aufklettern eines Wagenkastens und die daraus resultierende Kollision eines steifen Untergestells mit dem weniger steifen Fahrgastraum vermeiden.[7][8]

- Bahnräumer: Um die Entgleisung eines Schienenfahrzeugs durch ein auf den Schienen befindliches Hindernis oder einen Personenkraftwagen zu vermeiden, müssen Bahnräumer nach europäischer Normung einer mittigen Belastung von 300 kN oder einer an ihrem Rand angreifenden Belastung von 250 kN standhalten.[8]

- Crashoptimiertes Kopfmodul: Um dem Triebfahrzeugführer einen garantierten Überlebensraum bei Unfällen auf Bahnübergängen zu bieten, sind neuere Schienenfahrzeuge mit Kopfmodulen ausgestattet, die an die eigentliche Wagenkastenstruktur anschließen und ausreichend stabil sein müssen, um beispielsweise einen Aufprall mit 110 km/h auf einen querstehenden Lastkraftwagen oder ein auf Kopfhöhe des Triebfahrzeugführers angebrachtes, 15 t schweres Hindernis zu überstehen.[7][8][9]

- Energieverzehrelemente: Häufig an den Enden eines Wagenkastens angebracht, nehmen diese bei einer Kollision deformierbaren Bauteile Verformungsenergie auf und vermindern so die Belastung der Wagenkastenstruktur. Meist sind mehrere Energieverzehrelemente unterschiedlicher Form hintereinander angeordnet, sodass zunächst die vorderen, später die hinteren Energieverzehrelemente aktiv werden.

- Hochleistungspuffer: Meist bei Lokomotiven und Güterwagen angewendete Puffer, welche bei Kollisionen nicht seitlich wegknicken, sondern sich nach einem definierten Muster zusammenfalten sollen. Erste Entwicklungen auf diesem Gebiet wurden in Deutschland in den 1990er-Jahren getätigt.[10]

- Verformungsrohr: Bei Mittelpufferkupplungen zwischen Kupplungskopf und Wagenkasten oder Rahmen angebracht. Es besteht aus zwei Rohren mit leicht abweichendem Durchmesser, die während einer Kollision ineinandergeschoben werden und so Energie aufnehmen.

Im Schienenfahrzeugbau werden aus Kostengründen meist keine Crashtests am Gesamtfahrzeug durchgeführt. Stattdessen erfolgt die Simulation eines Crashs des Gesamtfahrzeugs mittels Finite-Elemente-Methode. Einzig strukturell relevante Bauteile wie Energieverzehrelemente werden realen Versuche unterzogen. Die Ergebnisse der Computersimulation werden mit den tatsächlichen Versuchsergebnissen verglichen. Für eine Zulassung darf die Verformung der getesteten Komponente nicht mehr als 10 % von der berechneten Verformung im Gesamtfahrzeug abweichen; außerdem muss der zeitliche Ablauf der Deformation übereinstimmen.[8]

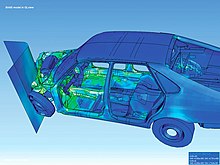

Automobilbau

[Bearbeiten | Quelltext bearbeiten]

Heute wird der Crashsicherheit im Automobilbau, auch von Herstellern und Kunden eine große Bedeutung beigemessen. Knautschzonen, Crashboxen, Sicherheitsgurte, Airbags und Gurtstraffer dienen der Sicherheit der Fahrzeuginsassen, und im Rahmen des Fußgängerschutzes werden zunehmend auch die Einwirkungen auf andere Verkehrsteilnehmer adressiert.

Schiffbau

[Bearbeiten | Quelltext bearbeiten]Im Schiffbau werden im Rahmen der Crashsicherheit vor allem Kollisionen mit schwimmenden oder stationären Körpern sowie das auf Grund laufen berücksichtigt.[11]

Bauwesen

[Bearbeiten | Quelltext bearbeiten]Auch in der Bautechnik, z. B. bei Flugzeugabstürzen auf Kernkraftwerke oder bei der Errichtung von Leitplanken an Pförtnerhäuschen oder Mautzahlstellen, wird die Crashsicherheit berücksichtigt.

Weblinks

[Bearbeiten | Quelltext bearbeiten]Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ The Evolution of Energy Absorption Systems for Crashworthy Helicopter Seats by Stan Desjardins, paper at 59th AHS Forum

- ↑ Dennis F. Shanahan: Human Tolerance and Crash Survivability ( vom 3. Juni 2012 im Internet Archive; PDF; 672 KB , englisch)

- ↑ History of Full-Scale Aircraft and Rotorcraft Crash Testing.

- ↑ Seminar zur Crashsicherheit von Flugzeugen bei Hochgeschwindigkeitsaufprall.

- ↑ DIN EN 15227 - Bahnanwendungen - Anforderungen an die Kollisionssicherheit von Schienenfahrzeugkästen.

- ↑ Deutsches Institut für Normung: Mehr Sicherheit auf europäischen Schienen ( vom 14. Juli 2015 im Internet Archive)

- ↑ a b Jürgen Janicki, Horst Reinhard, Michael Rüffner: Schienenfahrzeugtechnik. Bahn-Fachverlag, Berlin 2013, ISBN 978-3-943214-07-9.

- ↑ a b c d Alois Starlinger: Crashgerechte Auslegung. In: Christian Schindler (Hrsg.): Handbuch Schienenfahrzeuge. Eurailpress, Hamburg 2014, ISBN 978-3-7771-0427-0, S. 238–244.

- ↑ Siegfried Kobert, Dietmar Busch: Zug- und Stoßeinrichtungen. In: Christian Schindler (Hrsg.): Handbuch Schienenfahrzeuge. Eurailpress, Hamburg 2014, ISBN 978-3-7771-0427-0, S. 436–444.

- ↑ Christian Wüst: Bahn: Knick im Puffer. Der Spiegel, 49/2000 vom 4. Dezember 2000.

- ↑ Manolis Samuelides: Recent advances and future trends in structural crashworthiness of ship structures subjected to impact loads. In: Ships and Offshore Structures. 2015, S. 1, doi:10.1080/17445302.2015.1009287.