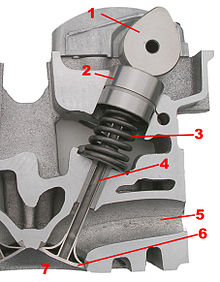

Hydrostößel

1. Nocken der Nockenwelle

2. Tassenstößel mit Ringspalt für die Ölversorgung des HVAE

3. Ventilfeder

4. Ventilschaft

5. Gaskanal zum Einlass (Frischgas) oder Auslass (Abgas)

6. Ventilteller, der den Brennraum (7) gegen den Ventilsitzring abdichtet

7. Brennraum

Hydrostößel (auch Hydraulikstößel genannt) sind Stößel im Ventiltrieb von Otto- und Dieselmotoren, die einen automatischen Ausgleich des Ventilspiels hydraulisch bewirken. Sie wurden 1930 von Cadillac eingeführt. Bei Konstruktionen ab ca. 1990 sind sie meist als Tassenstößel ausgebildet und heißen daher auch hydraulische Tassenstößel. Hydrostößel gehören zu den Hydraulischen Ventilspiel-Ausgleichselementen (HVAE).

Einsatzbereiche

[Bearbeiten | Quelltext bearbeiten]Hydrostößel sind in Automobilmotoren weit verbreitet, bei Motorradmotoren jedoch selten. Traditionell mit einem hydraulischen Ventilspielausgleich versehen sind die Motorräder von Harley-Davidson und Buell, neu sind die Honda CB Sevenfifty, Yamaha MT-01 und die Kawasaki VN 1500. Moderne Motorradmotoren haben oft sehr hohe Nenndrehzahlen; Hydrostößel sind jedoch erheblich schwerer als starre Tassenstößel, wodurch sich die bewegten Massen des Ventiltriebs erhöhen, was die erreichbare Höchstdrehzahl einschränkt. Außerdem benötigen Hydrostößel mehr Bauraum als normale Tassenstößel, dieser ist jedoch in den vergleichsweise kleinen Motorrad-Zylinderköpfen oftmals nicht vorhanden.

Aufbau und Funktion

[Bearbeiten | Quelltext bearbeiten]Hydrostößel machen andere Elemente zur Einstellung des Ventilspiels (Stellschrauben, Einstellscheiben, Plättchen definierter Dicke) überflüssig. Auch das Prüfen und Nachstellen des Spiels entfällt, wodurch die Wartungskosten gesenkt wurden. Die Ventiltriebe arbeiten fast spielfrei, was den Verschleiß mindert und sich zudem günstig auf Motorenlärm, Laufruhe und Wirkungsgrad der Motoren auswirkt, weil das Ventilspiel und damit die Steuerzeiten (Öffnungszeiten von Einlass- und Auslassventil) für alle Zylinder gleichermaßen zu jedem Zeitpunkt besser eingehalten werden.

Neuerdings geht der Trend wieder zurück zum einfachen Tassenstößel ohne Ventilspielausgleich. Grund dafür war unter anderem, dass die Hydrostößel wesentlich schneller verschleißen als mechanische Stößel. Zudem erlauben mechanische Stößel höhere Drehzahlen, exaktere Ventilsteuerzeiten und sind weniger abhängig von der verwendeten Ölsorte. Durch moderne Fertigungsverfahren mit geringen Toleranzen und abriebfestere Materialien sind auch mechanische Ventilstößel nahezu wartungsfrei. Zum Beispiel nutzt Ford für seine Zetec 16V-Motoren mit Einführung des Focus 1999 wieder mechanische Tassenstößel mit Einstellplättchen. Der Hersteller sieht eine Überprüfung des Ventilspiels erstmals bei 150.000 km vor. Allerdings ist der Verschleiß zu diesem Zeitpunkt noch so gering, dass andere Einstellplättchen zum Ausgleich meist nicht nötig sind.

Hydrostößel werden – vorzugsweise als Tassenstößel – in Ventiltrieben ohne Kipp- und Schlepphebel verwendet. Im Ventiltrieb mit Kipp- oder Schlepphebel sind stattdessen meist die Widerlager der Hebel als hydraulische Spielausgleichselemente (Abstützelemente) ausgeführt. Sie werden auch „Hydrolifter“ genannt; jedoch können auch Kipphebel zusammen mit Hydrostößeln vorgesehen werden (Beispiel: Ford CVH, Opel CIH).

Funktionsprinzip

[Bearbeiten | Quelltext bearbeiten]

Das Funktionsprinzip ist immer gleich: Ein Druckbolzen wird mit geringem Spiel in einem zylindrischen Becher geführt und bildet mit ihm den Arbeitsraum. Eine Spielausgleichsfeder (Schraubendruckfeder) im Inneren drückt auf den Bolzen, so dass der Hebel oder der Stößel (beim Tassenstößel) immer spielfrei am Nocken anliegt. Im Druckbolzen befindet sich eine kleine Bohrung, die bei auflaufendem Nocken von einem Kugelventil (Rückschlagventil) verschlossen wird. Dadurch entsteht im mit Öl gefüllten Arbeitsraum zwischen Bolzen und Becher eine starre Verbindung. Das gesamte Element verhält sich wie ein starrer Körper und drückt auf den Ventilschaft (beim Tassenstößel) beziehungsweise auf den Hebel. In der Ruhelage des Ventils drückt die Ausgleichsfeder auf den Druckbolzen. Im sich dadurch vergrößernden Arbeitsraum entsteht eine Sogwirkung, das Kugelventil öffnet und durch die Bolzenbohrung strömt Öl aus dem darüber liegenden Vorrats- oder Füllraum nach, bis der Bolzen wieder spielfrei anliegt. Im Betrieb auftretende Temperaturänderungen verursachen bei den Bauteilen des Ventiltriebs geringe Größenänderungen (Wärmeausdehnung). Diese werden ausgeglichen durch den so genannten Ringspalt, der durch den etwas kleineren Durchmesser des Druckbolzens mit dem Becher gebildet wird. Durch ihn kann überschüssiges Öl in geringen Mengen austreten. Als Hydraulikflüssigkeit dient das Motoröl, das ohnehin über die Druckumlaufschmierung dem Ventiltrieb zugeführt wird.

Besonderheiten

[Bearbeiten | Quelltext bearbeiten]

Bei Motoren mit hydraulischen Stößeln ist es wichtig, die vorgeschriebene Spezifikation, insbesondere die Viskosität des Motoröls und die Ölwechselintervalle genau einzuhalten, da anderenfalls Störungen in der Ventilsteuerung auftreten können, was zu Leistungsverlusten und Motorschäden führen kann. Beim Start nach längerem Stillstand des Motors können typische Klappergeräusche auftreten, wenn die Hydrostößel teilweise „leergelaufen“ sind. Die Geräusche verschwinden in der Regel nach wenigen Sekunden, sobald die Stößel wieder vollständig mit Öl gefüllt sind. Deshalb wurden auslaufsichere Hydrostößel entwickelt, die zuerst bei BMW verwendet wurden.

Vor- und Nachteile

[Bearbeiten | Quelltext bearbeiten]Der hydraulische Ventilspielausgleich in Tassenstößeln bringt einige Vorteile mit sich:

- Die Wartung der Motoren wird einfacher, weil die Ventilspielkontrolle entfällt.

- Durch Wegfall des Spiels während des Motorbetriebs werden in allen Temperaturbereichen und während der gesamten Motorlebensdauer die kinematisch vorgegebenen Steuerzeiten eingehalten.

- Durch die verringerten Stöße wird der Ventiltrieb leiser.

Aber es gibt auch Nachteile:

- Der Hydrostößel ist um zwei Größenordnungen weniger steif als ein starrer Stößel.[1]

- Nach Abstellen des Motors werden die hydraulischen Ausgleichselemente bei offenstehenden Ventilen kürzer, weil die Kraft der Ventilfeder das Öl herausdrückt. Beim nächsten Kaltstart ist das Ventilspiel viel zu groß und das Ventil klappert für eine kurze Zeit, bis sich der Stößelzylinder wieder gefüllt hat.

- Durch den ständigen Kontakt des Stößels mit dem Nocken – auch während der Grundkreisphase – werden die Reibung und damit der Kraftstoffverbrauch erhöht.

Literatur

[Bearbeiten | Quelltext bearbeiten]- Richard van Basshuysen, Fred Schäfer: Handbuch Verbrennungsmotor Grundlagen, Komponenten, Systeme, Perspektiven. 3. Auflage. Friedrich Vieweg & Sohn Verlag / GWV Fachverlage, Wiesbaden 2005, ISBN 3-528-23933-6.

- Peter Gerigk, Detlev Bruhn, Dietmar Danner: Kraftfahrzeugtechnik. 3. Auflage. Westermann Schulbuchverlag, Braunschweig 2000, ISBN 3-14-221500-X.

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ G. Maas: Analyse des dynamischen Betriebsverhaltens von Ventiltrieben mit Hydrostößeln. Dissertation. RWTH Aachen, 1987.