Next-Generation-Lithografie

Unter Next-Generation-Lithografie (NGL, dt. „Lithografieverfahren der nächsten Generation“) werden in der Halbleitertechnik Strukturierungsverfahren zusammengefasst, die Kandidaten für die Nachfolge der konventionellen Fotolithografie auf Basis von Ultraviolettstrahlung in der industriellen Fertigung von mikroelektronischen Schaltkreisen sind. Die Verfahren können grob in drei Gruppen eingeteilt werden:

- Verfahren basierend auf elektromagnetischer Strahlung mit noch kürzerer Wellenlänge, beispielsweise EUV- und Röntgenlithografie

- Verfahren basierend auf anderen Teilchenstrahlungen, beispielsweise Elektronen- und Ionenstrahllithografie

- alternative Verfahren, wie Nanoprägelithografie oder die Step-and-flash-imprint-Lithografie

Hintergrund

[Bearbeiten | Quelltext bearbeiten]Das 2021 in der Halbleitertechnik hauptsächlich verwendete Strukturierungsprinzip, die Fotolithografie, basiert auf der Übertragung eines Strukturmusters von einer Fotomaske in eine fotostrukturierbare, das heißt lichtempfindliche, dünne Schicht aus Fotolack (Resist) auf einem Wafer. Ergebnis ist eine strukturierte Fotolackschicht auf dem Wafer, die als Maskierungsschicht für Nachfolgeprozesse, wie dem Ätzen von darunterliegendem Material oder der Ionenimplantation, genutzt wird. Seit der Anfangsphase der Mikroelektronik hat sich an diesem Grundprinzip relativ wenig verändert, auch wenn der Trend hin zu höheren Integrationsdichten und somit kleineren Bauelementen eine stetige Weiterentwicklung notwendig machte. Wichtige Parameter für die Verbesserung des Auflösungsvermögens sind zum einen die Wellenlänge des eingesetzten Lichts, zum anderen die numerische Apertur der Fotolithografieanlage.

Die Wellenlänge des eingesetzten Lichts begrenzt durch auftretende Beugungseffekte die maximale Auflösung einer Abbildung im Resist, wenn die gewünschten Strukturgrößen im Bereich der Wellenlänge des eingesetzten Lichts und darunter liegen. Um kleinere Strukturen fertigen zu können, wurde daher immer kürzerer Wellenlänge eingesetzt, sodass man vom anfangs eingesetzten sichtbaren Licht (436 nm, g-Linie einer Quecksilberdampflampe) über immer kürzere Ultraviolett-Linien dieser und anderer Lampen schließlich bei Wellenlängen im Vakuum-Ultraviolett (ArF-Excimerlaser, 193 nm) angekommen ist. Weitere Verbesserungen sind Optimierungen im Anlagenbau sowie die Einführung diverser Spezialtechniken, wie der Immersionslithografie, Schrägbeleuchtung oder Mehrfachstrukturierung. Diese Entwicklungen führten dazu, dass 2019 Produkte in der sogenannten 7-nm-Technik mittels Immersionslithografie und ArF-Excimerlasern herstellbar sind. Diese Entwicklung wurde noch vor wenigen Jahren für technisch und physikalisch unmöglich gehalten, weshalb bereits in den 1990er Jahren mit der Suche nach alternativen Verfahren begonnen wurde, der Next-Generation-Lithografie.

EUV-Lithografie

[Bearbeiten | Quelltext bearbeiten]Als konsequente Fortsetzung der optischen Lithografie hin zu kürzeren Wellenlängen und damit kleineren Strukturen ist die EUV-Lithografie (engl. extreme ultra violet) mit einer Wellenlänge von 13,5 nm. Sie wurde lange Zeit als notwendiger Schritt für die Fertigung von Schaltkreisen mit Strukturen von 22 nm, 16 nm und kleiner gehandelt. Erstmals in der Produktion kam sie jedoch erst 2018 bei Samsung mit der Einführung dessen 7-nm-FinFET-Technologie (7LPP) zum Einsatz.[1] Technologieführer TSMC fertigt seinen 7-nm-Prozess (CLN7FF) mit Mehrfachbelichtung mittels 193-nm-Immersionslithografie, will aber 2020 mit der 2. Generation (CLN7FF+) ebenfalls EUV für die kritischsten Ebenen einsetzen.[2]

Bei der EUV-Lithografie müssen die Systeme vollständig im Hochvakuum betrieben werden und die Strahlung kann nicht mehr durch Linsen, sondern nur durch Spiegel gelenkt werden. Bei 13 nm gibt es keine nutzbaren Materialien ausreichender Transparenz und auch Gase jeder Art absorbieren die Strahlung stark. Lange Zeit galt der geringe Durchsatz und vor allem der Mangel einer geeigneten Hochleistungsstrahlungsquelle als Problem, da die benötigte EUV-Strahlung nicht, wie noch in der UV-Lithografie üblich, direkt durch einen Laser emittiert werden kann. Das von Samsung eingesetzte Lithografiesystem ASML Twinscan NXE:3400B gilt als erstes System, das eine für die Volumenproduktion ausreichende Leistung bringt. Als EUV-Strahlungsquelle kommt hierbei ein gepulster CO2-Laser zum Einsatz, der fallende Zinntropfen in einer Vakuumkammer ionisiert. Das entstehende Plasma strahlt die gewünschte EUV-Strahlung aus, die anschließend durch Spiegel gebündelt wird.[3]

Röntgenlithografie

[Bearbeiten | Quelltext bearbeiten]Bei der Verwendung von Röntgenstrahlen aus Quellen mit der nötigen Konvergenz (z. B. Synchrotronstrahlung) lassen sich theoretisch kleinere Strukturen herstellen, bzw. das Verfahren besitzt eine erheblich größere Tiefenschärfe. Die Maskentechnik gestaltet sich allerdings sehr aufwändig, so dass bis heute keine großtechnische Anwendung dieses Verfahrens abzusehen ist. Sie ist nahe verwandt mit der EUV-Lithografie. Erhebliche Forschungstätigkeiten wurden in den späten 1980er und frühen 1990er Jahren zum Beispiel am ersten Berliner Elektronensynchrotron BESSY vom Fraunhofer-Institut für Siliziumtechnik durchgeführt. Die dort verwendete Synchrotronstrahlung hatte ein Emissionsmaximum bei einer Wellenlänge von ca. 7 nm. Die Röntgenlithografie wird im Rahmen des LIGA-Verfahrens zur Herstellung von dreidimensionalen Strukturen mit großem Aspektverhältnis (Verhältnis von Höhe zu lateraler Abmessung) eingesetzt. Diese Strukturen finden Anwendung in der Mikrosystemtechnik. Wesentliche Arbeiten zu dieser Röntgentiefenlithografie werden am Forschungszentrum Karlsruhe mit der dort vorhandenen Synchrotronstrahlungsquelle ANKA[4] und dem Synchrotronstrahlungslabor durchgeführt.

Elektronen- und Ionenstrahllithografie

[Bearbeiten | Quelltext bearbeiten]

Mit Teilchenstrahllithografien (Elektronen- und Ionenstrahllithografie) lassen sich die technischen Schwierigkeiten bei der hochauflösenden Lithografie besser beherrschen. Die Ursache hierfür liegt im Beugungsverhalten solcher Teilchenstrahlen. Nimmt man näherungsweise die halbe Wellenlänge der zur Belichtung eingesetzten Strahlung, dann ist erkennbar, dass das Auflösungsvermögen von Teilchenstrahlen deutlich erhöht ist. Denn die De-Broglie-Wellenlänge von Elektronen mit einer Energie von einigen Kiloelektronenvolt beträgt nur wenige Pikometer (im Vergleich zu Nanometern bei „photonischen Verfahren“).

Anders als bei den Lithografieverfahren, die Photonen nutzen, wird bei diesen Methoden die Energie mittels der Elektronen oder Ionen in den „Fotolack“ übertragen. Statt eines optischen Linsensystems werden beispielsweise Elektronenstrahlschreiber eingesetzt. Sie entsprechen vom Funktionsprinzip her modifizierten Rasterelektronenmikroskopen. Solche Anlagen mit Direktschreibverfahren werden schon länger zur Herstellung von Fotomasken für die optische Lithografie eingesetzt – diese sind aber in der Regel vier- bzw. fünffach größer als die späteren, mit konventionellen Methoden abgebildeten Strukturen auf dem Wafer. Der geringe Durchsatz dieses Direktschreibverfahrens verhindert allerdings die Verwendung solcher Systeme bei der Massenproduktion von Halbleiterbauelementen.

Die hohen Kosten für hochauflösende Fotomasken jedoch führen zu vermehrten Versuchen, die Elektronenstrahllithografie auch in Chip-Produktionsanlagen einzuführen, wenigstens für Versuchsfertigungen der neuesten Technologien und besonders kritische (und damit besonders teure) Fertigungsschritte in der normalen Produktion. Aus diesem Grund wird auch nach alternativen Konzepten wie Multistrahlschreiber (bis zu mehreren hundert Elektronenstrahlen parallel) oder mit der konventionellen Fotolithografie vergleichbaren Techniken wie Flut- oder Projektionsbelichtung unter Einsatz von Ionenstrahlen gearbeitet. Mit ihnen wären höhere Wafer-Durchsätze möglich. Aber auch hier ist derzeit aufgrund der aufwändigen Maskentechnik keine Anwendung in großem Maßstab in Sicht.

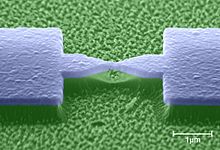

Nano-Imprint-Lithografie (NIL)

[Bearbeiten | Quelltext bearbeiten]Dieses Verfahren ist eine Alternative zur klassischen EUV-Lithografie. Statt Belichtung kommt hier ein Prägeverfahren zum Einsatz. Die Auflösungsgrenzen des Nano-Imprint-Verfahrens liegen derzeit bei 5 nm.[5] Der Hersteller Molecular Imprints bietet bereits einige kleinere Anlagen für einen 20-nm-Prozess zur Herstellung von Festplatten an, wobei ein Ausstoß von bis zu 180 Scheiben pro Stunde erreicht werden soll.[6] Bislang konnte sich das Verfahren jedoch in der (Massen-)Produktion von mikroelektronischen integrierten Schaltkreisen nicht durchsetzen, die weitere Zukunft ist auch wegen guter Fortschritte bei der EUV-Lithografie nicht absehbar. Von den großen Herstellern arbeitet offiziell nur Toshiba an Anwendungen (DRAM) für die NIL.[5]

Literatur

[Bearbeiten | Quelltext bearbeiten]- Suman Chakraborty: Microfluidics and Microfabrication. Springer, 2009, ISBN 978-1-4419-1542-9, Abschnitt 5.5. Next-Generation Lithography, S. 213–220.

- Lithography. In: International Technology Roadmap for Semiconductors 2011 Edition. 2011 (PDF ( vom 10. Juni 2012 im Internet Archive)).

Weblinks

[Bearbeiten | Quelltext bearbeiten]- High-Resolution Patterning: A View of the Future - C. Grant Wilson’s plenary presentation at AL12. In: YouTube. SPIE, 14. Februar 2012, abgerufen am 27. Juni 2012 (englisch, Vortrag über diverse Themen und Trends im Bereich Lithografie gestern, heute und morgen).

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Samsung Electronics starts production of EUV based 7nm chips. Abgerufen am 13. Februar 2019.

- ↑ TSMC kicks off volume production of 7nm chips. Abgerufen am 13. Februar 2019.

- ↑ Martin-W. Buchenau, Joachim Hofer: Die Schwaben spielen eine entscheidende Rolle im globalen Chipgeschäft. In: handelsblatt. 20. Mai 2019, abgerufen am 4. August 2019.

- ↑ Website der Synchrotronstrahlungsquelle ANKA

- ↑ a b Mark LaPedus: What Happened To Nanoimprint Litho? 28. März 2018, abgerufen am 11. März 2019 (englisch).

- ↑ Introducing the Imprio HD2200 ( vom 10. Januar 2009 im Internet Archive). Produktseite, Molecular Imprints, abgerufen am 2. März 2009.