Agitador magnético

Un agitador magnético consiste de una pequeña barra magnética (llamada barra de agitación) que normalmente está cubierta por una capa de plástico (usualmente teflón) y una placa debajo de la que se encuentra un imán rotatorio o una serie de electroimanes dispuestos en forma circular a fin de crear un campo magnético rotatorio. Es muy frecuente que tal placa tenga un montaje de resistencias eléctricas con la finalidad de dotarle del calor necesario para calentar algunas soluciones químicas. Durante la operación de un agitador magnético típico, la barra magnética de agitación (también llamada coloquialmente pulga, mosca, frijol o bala magnética) es deslizada dentro de un contenedor ya sea un matraz o vaso de precipitados -de vidrio de borosilicato preferentemente- conteniendo algún líquido para agitarlo. El contenedor es colocado encima de la placa en donde los campos magnéticos o el imán rotatorio ejercen su influencia sobre el recubierto y propician su rotación mecánica.

Historia

[editar]Arthur Rosinger, originario de Newark, Nueva Jersey, Estados Unidos, obtuvo la patente 2.350.534 con el nombre de agitador magnético, el 6 de junio de 1944, habiéndose registrado su primera aplicación a partir del 5 de octubre de 1942. La patente contiene una descripción detallada de la barra magnética recubierta colocada dentro de un contenedor, accionada por la influencia magnética de otro imán colocado debajo de la base de soporte. Rosinger también explica en su patente que el recubrimiento del imán agitador ("pulga") debería ser de vidrio o porcelana a fin de hacerlo químicamente inerte.

El recubrimiento plástico de la barra fue independientemente creado por Edward McLaughlin empleado de los laboratorios Torpedo Experimental Establishment (TEE), localizados en Greenock, Escocia, quien nombró precisamente a la barra de agitación, como "pulga" debido a que comenzaba a saltar rápidamente cuando la velocidad de rotación se elevaba de manera importante.

Una patente anterior para una mezcladora magnética es la número 1.242.493 extendida el 9 de octubre de 1917 a nombre de Richard H. Stringham de Bountiful, Utah, Estados Unidos. La mezcladora de Stringham usaba electroimanes estacionarios en la base, a diferencia del imán permanente del modelo original, que para accionar la barra magnética, se hacía girar mediante un motor eléctrico.

El primer agitador magnético multipunto fue desarrollado por Salvador Bonet de la compañía SBS en 1977. También introdujo la rotación con la potencia necesaria para agitar "litros de agua", convertido en estándar hoy en día.

Ventajas

[editar]Los agitadores magnéticos son preferibles en lugar de los de mecanismo de engranajes debido a que son más silenciosos, más eficientes, y no tienen partes móviles que puedan romperse o desgastarse (únicamente la barra de agitación en sí misma). Debido a su pequeño tamaño, la barra de agitación es más fácil de limpiar y esterilizar que otros aparatos de agitación.

Las agitadoras magnéticas resuelven dos problemas mayores al usarse en lugar de los agitadores motorizados. Primero, los agitadores motorizados requieren el uso de lubricantes, que en un momento dado pueden contaminar los reactivos. Segundo, en un agitador motorizado puede ser un problema el sellar herméticamente la conexión mecánica rotatoria del agitador motorizado en el caso de tratarse de un sistema cerrado (porque requiera regulación ambiental o por tratarse de un proceso en el cual debe haber ausencia de polvo, agua u oxígeno).

Desventajas

[editar]El agitador magnético también tiene sus desventajas. Así, las limitadas dimensiones de la barra de agitación significan que no puede ser utilizado más que para experimentos a nivel de laboratorio (a pequeña escala o en análisis químicos). Además, los líquidos viscosos o suspensiones espesas, son muy difíciles de agitar por este dispositivo, aunque existen algunos modelos con imanes especiales que consiguen este objetivo.

Imán del agitador

[editar]

Un imán de agitador magnético o barra de agitación es una pequeña barra magnética o imán utilizado para remover una mezcla líquida o disolución, cuando se coloca dentro de un recipiente dispuesto sobre un agitador magnético,[1] por lo general en un laboratorio.

Funcionamiento

[editar]El movimiento circular de la barra imantada es impulsado por otro imán o conjunto de electroimanes (es decir, bobinas), ubicados debajo de la superficie sobre la que se apoya la vasija que contiene el líquido y que poseen un movimiento de rotación, cuya velocidad se puede controlar.[2] Puesto que el vidrio no afecta apreciablemente a un campo magnético (es transparente al magnetismo), y la mayoría de reacciones químicas tienen lugar en recipientes de vidrio (vasos de precipitados, matraces Erlenmeyer, etcétera), estas barras de agitación magnética funcionan bien en esos recipientes de vidrio.

Estructura

[editar]Estas barras imantadas suelen estar recubiertas de teflón,[3] o con menos frecuencia de vidrio. Los revestimientos de vidrio se utilizan para metales alcalinos líquidos (excepto lejía, que corroe el vidrio), y disoluciones de metales alcalinos en amoníaco. Ambas capas son químicamente inertes y no contaminan ni reaccionan con la mezcla de reacción que están en su interior.[2]

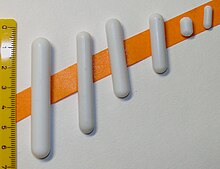

Tienen forma de barra alargada con sección octogonal, y con frecuencia circular, aunque existe una variedad de formas especiales para una agitación más eficiente. La mayoría de las barras de agitación tienen un reborde alrededor del centro (llamado anillo de pivote) sobre el que se apoyan al girar. Los más pequeños sólo miden unos pocos milímetros de largo y los más grandes pueden tener una longitud de unos pocos centímetros.

Recuperador de imanes de agitador

[editar]Un recuperador de imanes de agitador está formado por un imán adherido al extremo de una varilla larga (generalmente recubierta con teflón), que se puede utilizar para capturar o recuperar la barra de agitación del interior del recipiente.[2]

Un agitador magnético puede ser tan simple como un imán girando, debajo del recipiente que contiene la barra de agitación. La mayoría de agitadores magnéticos hacen girar sus imanes con un motor eléctrico, y algunos también tienen un elemento de calefacción.

Las barras de agitación trabajan mejor con cantidades de líquido relativamente pequeños (unos pocos litros de volumen como máximo) que no sean muy viscosos. Para volúmenes más grandes o líquidos más viscosos, suele ser necesaria alguna clase de agitación mecánica.

Véase también

[editar]Referencias bibliográficas

[editar]- ↑ Agitadores magnéticos. Archivado el 17 de septiembre de 2010 en Wayback Machine. Bases de álnico. Ingeniería magnética aplicada, S.L.

- ↑ a b c Colorado University, Boulder: Organic Chemistry Undergraduate Courses. «Equipment: Spin Bar (Stir Bar)». Archivado desde el original el 14 de diciembre de 2006. Consultado el 11 de diciembre de 2006.

- ↑ Agitadores. Manual del Auxiliar de Laboratorio. Temario Ebook. Editorial MAD-Eduforma. ISBN 84-665-2879-2. Pág. 25

Enlaces externos

[editar] Wikimedia Commons alberga una categoría multimedia sobre Agitador magnético.

Wikimedia Commons alberga una categoría multimedia sobre Agitador magnético.- Construye tu agitador magnético (en inglés)

- Barras de agitación de diversos tamaños y diseños. Lab depot Inc.