Bloque patrón (metrología)

Los bloque patrón (también denominados patrones Johansson, o bloques Jo) son un sistema para producir longitudes de precisión. El bloque patrón individual es un bloque metálico o cerámico que ha sido rectificado con precisión y lapeado hasta alcanzar un espesor específico. Los bloques patrón vienen en sets de bloques de un conjunto de longitudes estándar. Para su uso, los bloques se apilan de manera de obtener la longitud deseada.

Una característica de los bloques patrón es que pueden ser juntados con una incerteza dimensional muy pequeña. Los bloques se juntan mediante un proceso de deslizamiento denominado wringing, mediante el cual sus superficies ultra-planas se adhieren entre sí. Varios bloques patrón se pueden adosar de esta manera para crear longitudes precisas en un determinado rango. Por ejemplo si se utilizan 3 bloques de un set de 30 bloques se pueden obtener 1000 longitudes desde 3.000 a 3.999 mm en pasos de 0.001 mm. Los bloques patrón fueron inventados en 1896 por el maquinista sueco Carl Edvard Johansson.[1] Los mismos son utilizados como valor de referencia para calibrar equipos de medición utilizados en los talleres de operaciones mecánicas, tales como micrómetros, regla de senos, calibres, y relojes comparadores (cuando se los utiliza para realizar inspecciones). Los bloques patrón son el principal medio de estandarización de longitudes utilizado por la industria.[1]

Descripción

[editar]

Un bloque patrón es un bloque de metal o cerámica con dos caras opuestas exactamente planas y paralelas, separadas por una distancia muy precisa. Los bloques estándar son construidos con aleaciones de aceros duros, mientras que los bloques para calibración a menudo son de carburo de tungsteno o carburo de cromo porque son más duros y se desgastan menos.[2] Los bloques patrón se comercializan en sets de bloques de varias longitudes, junto con dos bloques de protección, para permitir obtener una amplia variedad de longitudes estándar al apilarlos. La longitud de cada bloque patrón es apenas más corta que la longitud nominal estampada en el mismo, porque la longitud estampada incluye la longitud de una película wring, un película muy delgada de lubricante que separa las caras de dos bloques adyacentes al apilarlos. El espesor de la película wring es de 25 nm.[3] La longitud nominal calibrada es también denominada longitud interferométrica.[4]

Para su uso, se extraen los bloques del set, se les quita su recubrimiento de protección (vaselina o aceite) y se los adosa entre sí para obtener una torre con la dimensión requerida. Los bloques son calibrados con precisión a una temperatura de 20 C y se los debe mantener a dicha temperatura al realizar mediciones. De esta manera se mitigan los efectos de expansión térmica. Los bloques de protección, construidos de un material más duro como por ejemplo carburo de tungsteno, se colocan en cada extremo de la torre, siempre que sea posible, para proteger los otros bloques de que se dañen por su uso.

Los operadores de máquinas herramientas tratan de utilizar una pila formada por la menor cantidad posible de bloques para minimizar la acumulación de incertezas. Por ejemplo, una torre que se puede armar con dos bloques es preferible a una torre que mide la misma longitud pero que se arma apilando cuatro bloques adosados. La longitud de cada bloque posee una longitud con una precisión de unas pocas millonésimas de cm, por lo que apilarlos introducirá una incerteza acumulativa.

Wringing

[editar]

Se denomina wringing al proceso de adosar dos bloques de forma tal que sus superficies se adhieran entre sí. Bloques que han sido adosados correctamente pueden soportar una fuerza de arranque de 300 N.[5] Aunque se desconoce con exactitud el mecanismo que produce el wringing,[5][6] se cree que es una combinación de:[4][5]

- La presión de aire ejerce fuerza sobre ambos bloques a causa de que el aire en la juntura ha sido expulsado.

- La tensión superficial entre el aceite y el vapor de agua que se encuentran entre los bloques.

- La atracción molecular que ocurre cuando dos superficies muy planas se ponen en contacto. La fuerza hace que los bloques patrón se adhieran aun si no tienen lubricantes sobre sus superficies, y en vacío.

Se cree que los últimos efectos son los más importantes.[4]

El magnetismo no participa de este fenómeno.

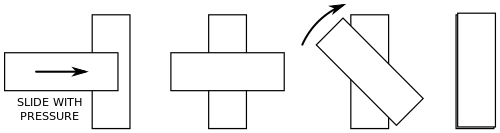

Para que se manifieste el wringing se debe proceder de la siguiente manera (ver dibujo adjunto):[4]

- Se pasa el bloque sobre un fieltro embebido en aceite.

- Se limpia todo resto de aceite de la superficie del bloque utilizando un trapo seco.

- Se desliza el bloque en forma perpendicular al otro bloque aplicando una presión moderada hasta que forman una cruz.

- Finalmente se rota el bloque hasta que se encuentre alineado con el otro bloque.

Véase también

[editar]Referencias

[editar]- ↑ a b Doiron y Beers, 2009, pp. 1–4

- ↑ Doiron y Beers, 2009, p. 12

- ↑ Doiron y Beers, 2009, p. 4

- ↑ a b c d Friedel, Dave, Wringability and Gage Blocks, archivado desde el original el 23 de diciembre de 2010, consultado el 22 de diciembre de 2010.

- ↑ a b c Doiron y Beers, 2009, pp. 138-139

- ↑ Krar, Gill y Smid, 2005, p. 98.

Bibliografía

[editar]- Althin, Torsten K.W. (1948), C.E. Johansson, 1864–1943: The Master of Measurement, Stockholm: Ab. C.E. Johansson [C.E. Johansson corporation], LCCN 74219452..

- Doiron, Ted; Beers, John (2009), The Gauge Block Handbook, USA: Dimensional Metrology Group, US National Institute of Standards and Technology.

- Krar, Steve F.; Gill, Arthur R.; Smid, Peter (2005), Technology of Machine Tools (6th edición), McGraw-Hill Career Education, ISBN 978-0-07-723225-2..

- Doiron, T. (2007). «20°C—A Short History of the Standard Reference Temperature for Industrial Dimensional Measurements». Journal of Research of the National Institute of Standards and Technology (National Institute of Science and Technology) 112 (1): 1-23. doi:10.6028/jres.112.001. Archivado desde el original el 17 de febrero de 2013. Consultado el 19 de julio de 2019.

- David Hounshell (1 de septiembre de 1985). From the American System to Mass Production, 1800-1932: The Development of Manufacturing Technology in the United States. JHU Press. ISBN 978-0-8018-3158-4.