Corte con láser

El corte con láser es una técnica empleada para cortar piezas de chapa caracterizada en que su fuente de energía es un láser que concentra luz en la superficie de trabajo. Para poder evacuar el material cortado es necesario el aporte de un gas a presión como por ejemplo oxígeno, nitrógeno o argón. Es especialmente adecuado para el corte previo y para el recorte de material sobrante pudiendo desarrollar contornos complicados en las piezas. Entre las principales ventajas de este tipo de fabricación de piezas se puede mencionar que no es necesario disponer de matrices de corte y permite efectuar ajustes de silueta. También entre sus ventajas se puede mencionar que el accionamiento es robotizado para poder mantener constante la distancia entre el electrodo y la superficie exterior de la pieza.[1]

Para destacar como puntos desfavorables se puede mencionar que este procedimiento requiere una alta inversión en maquinaria y cuanto más conductor del calor sea el material, mayor dificultad habrá para cortar. El láser afecta térmicamente al metal pero si la graduación es la correcta no deja rebaba. Las piezas a trabajar se prefieren opacas y no pulidas porque reflejan menos. Los espesores más habituales varían entre los 0,5 y 6 mm para acero y aluminio. Los potencias más habituales para este método oscilan entre 3000 y 5000 W.

El corte por haz láser (LBC) es un proceso de corte térmico que utiliza fundición o vaporización altamente localizada para cortar el metal con el calor de un haz de luz coherente, generalmente con la asistencia de un gas de alta presión. Se utiliza un gas de asistencia para eliminar los materiales fundidos y volatilizados de la trayectoria del rayo láser. Con el proceso de rayo láser pueden cortarse materiales metálicos y no metálicos. El haz de salida con frecuencia se pulsa a potencias máximas muy altas en el proceso de corte, aumentando la velocidad de propagación de la operación de corte.

Los dos tipos más comunes de láser industrial son dióxido de carbono (CO2) y granate de aluminio de itrio dopado con neodimio (Nd:YAG) (Láser de fibra). Un láser CO₂ utiliza un medio gaseoso para producir la acción láser mientras que el Nd:YAG utiliza un material cristalino. El láser CO2 está disponible comercialmente en potencias de hasta 6kW y los sistemas Nd:YAG están disponibles en hasta 6kW. Con los láseres de fibra, la luz se emite en una longitud de onda estrecha que hace que la luz siga enfocada después de viajar a través de la fibra[2].

Si se realiza con equipo mecanizado, los cortes láser brindan resultados altamente reproducibles con anchuras de ranuras angostas, mínimas zonas afectadas por el calor y prácticamente ninguna distorsión. El proceso es flexible, fácil de automatizar y ofrece altas velocidades de corte con excelente calidad, pues el láser tiene la capacidad de operar perfiles de corte muy complejos y con radios de curvatura muy pequeños. Además, es una tecnología limpia, no contamina ni utiliza sustancias químicas.[3] Los costos del equipo son altos pero están bajando a medida que la tecnología de resonadores es menos costosa.

Historia

[editar]En 1965, se utilizó la primera máquina de corte por láser para perforar agujeros en los troqueles de diamantes. Esta máquina fue realizada por el Western Electric Engineering Research Center.[4] En 1967, los británicos fueron pioneros en el corte de metales por chorro de oxígeno asistido por láser. En la década de 1970, esta tecnología fue puesta en producción para cortar titanio en aplicaciones aeroespaciales. Al mismo tiempo, se adaptaron láseres de CO2 para cortar elementos no metálicos, como el textil, ya que eran absorbidos por los metales.

Tipos

[editar]

Existen tres tipos principales de láser utilizados en el corte por láser. El láser de CO2 es adecuado para cortar, taladrar y grabar. Los láseres de neodimio (Nd) y de neodimio itrio-aluminio-granate (Nd:YAG) son idénticos en estilo y sólo difieren en su aplicación. El Nd se utiliza para taladrado y donde se requiere alta energía pero baja repetición. El láser Nd:YAG se utiliza cuando se necesita una potencia muy alta y para el mandrinado y el grabado. Tanto el láser CO2 como el Nd/Nd:YAG pueden utilizarse para soldadura.[5]

Los láseres de CO2 suelen "bombearse" haciendo pasar una corriente a través de la mezcla de gases (excitados por CC) o utilizando energía de radiofrecuencia (excitados por RF). El método de RF es más reciente y se ha hecho más popular. Dado que los diseños de CC requieren electrodos dentro de la cavidad, pueden sufrir erosión de electrodos y recubrimiento de material de electrodos en elementos de vidrio y óptica. Dado que los resonadores de RF tienen electrodos externos, no son propensos a estos problemas. Los láseres CO2 se utilizan para el corte industrial de muchos materiales, como titanio, acero inoxidable, acero dulce, aluminio, plástico, madera, madera de ingeniería, cera, tejidos y papel. Los láseres YAG se utilizan principalmente para cortar y trazar metales y cerámica.[6]

Además de la fuente de energía, el tipo de flujo de gas también puede afectar al rendimiento. Las variantes comunes de los láseres de CO2 incluyen flujo axial rápido, flujo axial lento, flujo transversal y losa. En un resonador de flujo axial rápido, la mezcla de dióxido de carbono, helio y nitrógeno circula a gran velocidad por una turbina o soplante. Los láseres de flujo transversal hacen circular la mezcla de gases a menor velocidad, por lo que requieren un soplante más sencillo. Los resonadores refrigerados por losa o difusión tienen un campo de gas estático que no requiere presurización ni cristalería, lo que permite ahorrar en turbinas de recambio y cristalería.

El generador láser y la óptica externa (incluida la lente de enfoque) requieren refrigeración. Dependiendo del tamaño y la configuración del sistema, el calor residual puede transferirse mediante un refrigerante o directamente al aire. El agua es un refrigerante de uso común, que suele circular a través de un enfriador o un sistema de transferencia de calor.

Un "microchorro láser" es un láser guiado por chorro de agua en el que un rayo láser pulsado se acopla a un chorro de agua a baja presión. Esto se usa para realizar funciones de corte por láser mientras se usa el chorro de agua para guiar el rayo láser, como una fibra óptica, mediante reflexión total interna. Las ventajas de esto son que el agua también elimina los desechos y enfría el material. Las ventajas adicionales sobre el corte por láser "en seco" tradicional son las altas velocidades de corte en cubitos, kerf paralelo y el corte omnidireccional.[7]

Los láser de fibra son un tipo de láser de estado sólido que está creciendo rápidamente en la industria del corte de metales. A diferencia del CO2, la tecnología fibra utiliza un medio de ganancia sólido, a diferencia de un gas o un líquido. La "semilla láser" produce el rayo láser y luego se amplifica dentro de una fibra de vidrio. Con una longitud de onda de solo 1064 nanómetros, los láseres de fibra producen un punto extremadamente pequeño (unas cien veces más pequeño comparado con el del láser de CO2) lo cual lo convierte en una tecnología ideal para cortar metales reflectivos. Esta es una de las ventajas principales del láser de fibra comparado con el de CO2.[8]

Las ventajas del corte mediante láser de fibra incluyen:-.

- Tiempos de procesamiento rápidos.

- Reducción del consumo de energía y de las facturas gracias a una mayor eficiencia.

- Mayor fiabilidad y rendimiento - sin ópticas que ajustar o alinear y sin lámparas que sustituir.

- Mantenimiento mínimo.

- La capacidad de procesar materiales altamente reflectantes como el cobre y el latón.

- Mayor productividad - los menores costes operativos ofrecen un mayor rendimiento de su inversión.[9]

Traducción realizada con la versión gratuita del traductor www.DeepL.com/Translator

Procedimiento

[editar]

El corte térmico por láser consta de dos procesos simultáneos. Por un lado, se basa en el hecho de que el rayo láser enfocado se absorbe en el frente de corte y proporciona así la energía necesaria para el corte. Por otro lado, la tobera de corte dispuesta concéntricamente al láser proporciona el gas de proceso o gas de soplado, que protege la óptica de enfoque de vapores y salpicaduras y, además, impulsa el material eliminado fuera del corte. Dependiendo de la temperatura alcanzada en la zona efectiva y del tipo de gas de proceso suministrado, se producirán diferentes estado de agregación del material de la junta. Dependiendo de si el material se retira de la ranura como líquido, producto de oxidación o vapor, se distingue entre las tres variantes Corte por fusión de haz láser, Corte por llama de haz láser y Corte por sublimación de haz láser.

Actualmente, los espesores máximos de chapa procesables para acero son de unos 40 mm, para acero inoxidable de unos 50 mm; el aluminio se corta hasta unos 25 mm con láser. En comparación con el acero, es técnicamente más complejo cortar aluminio o cobre, por ejemplo, porque la mayor parte de la radiación introducida se refleja inicialmente y, por tanto, se requiere una potencia o densidad de flujo de potencia mucho mayor para perforar. Aunque durante el corte se absorba una mayor proporción de potencia en la ranura de corte, el rendimiento de corte es muy inferior al de los materiales férricos, ya que la conductividad térmica del aluminio y el cobre es mucho mayor y no es decisiva la oxidación de apoyo.

-

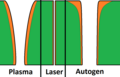

Secciones transversales de kerfs en corte por plasma, corte por láser y oxicorte.

-

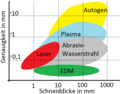

Precisión en diferentes espesores de chapa Corte por llama, corte por plasma, corte por chorro de agua, corte por láser y mecanizado por electroerosión (EDM)

-

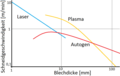

Velocidades de corte para oxicorte, corte por láser y corte por plasma

-

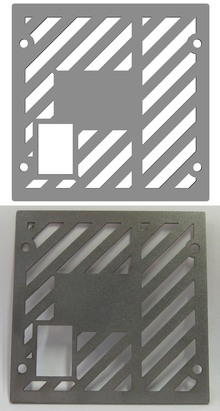

Corte por láser de cobre con una máquina láser de estado sólido

El cobre y otros metales con buena conductividad térmica son difíciles o imposibles de cortar con el láser de CO2. Sin embargo, esto no depende sólo de la conductividad térmica, sino más bien del hecho de que una proporción muy grande de la radiación introducida se refleja y, por tanto, el material apenas se calienta. Sin embargo, para chapas metálicas delgadas se pueden utilizar láseres Nd:YAG pulsados, con los que se pueden cortar todos los materiales.

El proceso más crítico en el corte por llama láser y fusión es la perforación. Lleva mucho tiempo, ya que a menudo hay que trabajar en modo pulsado con una potencia láser media reducida para evitar la reflexión trasera y las salpicaduras de metal que podrían poner en peligro la óptica de enfoque. Las máquinas láser modernas disponen de sensores que pueden detectar cuándo se ha realizado un corte, con lo que se ahorra tiempo y se garantiza que el corte no comience antes de que el material se haya perforado por completo.

Al cortar acero con láser, se produce un endurecimiento en los bordes de corte debido a las elevadas diferencias de temperatura. Esto puede dar lugar a problemas durante el procesamiento posterior.

El material plano descansa sobre un soporte (dientes, puntas, filos) durante el corte, que debe cumplir varias condiciones:

- área de contacto lo más pequeña posible: los residuos o las piezas pequeñas deben caer a través de ella.

- baja reflexión trasera - de lo contrario, posibles daños en las piezas de trabajo desde abajo o también en la fuente del haz láser

- alta resistencia a la abrasión del rayo láser - largos intervalos de mantenimiento

Los procesos se clasifican del siguiente modo:

Corte por fusión con rayo láser

[editar]En el corte por fusión, la ranura se forma fundiendo y expulsando continuamente el material de corte con un gas inerte o inerte. El chorro de gas también evita que la superficie se oxide. Por razones de costo, se utiliza principalmente nitrógeno, con menos frecuencia argón o helio. Las presiones de gas alcanzan hasta 22 bar (corte a alta presión gas inerte). Debido al bajo grado de absorción del material, las velocidades de corte durante el corte por fusión, etc. dependiendo de la potencia láser disponible. Con un CO2 de 5 kW -El sistema de corte por láser alcanza una velocidad de corte típica de 1,1 m/min con acero inoxidable 1.4301 de 10 mm de espesor[10]. El proceso se usa principalmente cuando se requieren cortes sin óxido para acero inoxidable. Las aleaciones de aluminio y aleaciones no ferrosas de alto punto de fusión son otra aplicación Incluso el acero de construcción normal con un espesor de hasta aproximadamente 6 a 10 mm a veces se corta con nitrógeno, ya que los bordes cortados entonces ya no es necesario volver a trabajar para pintar o recubrir con polvo posteriormente.

La alta calidad de corte se caracteriza por un escaso estriado en los bordes de corte y la ausencia de rebabas en la parte inferior del corte. Aquí, el rayo láser licua el material no sólo en el frente de corte, sino de forma semicircular hasta los bordes de corte. Debido al avance continuo y a la fusión resultante del material, éste puede solidificarse en los bordes de corte. La solidificación se produce en ondas, lo que define la estructura característica del surco o la rugosidad del corte. La formación de escoria o rebabas se debe a que las fuerzas motrices del flujo de gas son insuficientes, por lo que la masa fundida no puede expulsarse completamente. Las gotas de masa fundida en el borde inferior del corte pueden solidificarse y formar una rebaba más o menos adherente. Los parámetros que influyen en la calidad del corte son la posición del foco, la velocidad de avance, la potencia del láser, la distribución de la intensidad y la presión del gas de corte.

Corte por sublimación láser

[editar]El rasgo característico del corte por sublimación es la vaporización o pirólisis del material calentado y el soplado inmediato de los vapores. Los materiales sin un estado fundido definido son el principal campo de acción del corte por sublimación; puede tratarse tanto de materiales inorgánicos como orgánicos. Aquí se produce directamente la transición de la materia del estado sólido al gaseoso (Sublimación), es decir, sin que haya líquido de por medio. El gas de proceso no sólo expulsa el vapor fuera de la ranura, sino que también impide que se condense en ella. Los materiales típicos son, por ejemplo, la madera, el cuero, los textiles y los plásticos homogéneos y reforzados con fibras.

En principio, los cortes por sublimación no tienen rebabas. Los gases producidos suelen ser inflamables. Normalmente se utiliza aire o nitrógeno como gas de soplado. El oscurecimiento de los bordes de corte en la madera puede reducirse pulsando, utilizando gas de soplado que contenga oxígeno (aire), un buen enfoque o un corte rápido con suficiente potencia.

El PMMA puede mecanizarse sin rebabas con bordes de corte transparentes y lisos.

Con láseres pulsados de alta potencia de pico y a alta densidad de flujo de potencia, también se pueden ablacionar materiales casi libres de una zona de fusión o afectada por el calor que normalmente no se subliman.

Véase también

[editar]Referencias

[editar]- ↑ Peter Bastian. Electrotecnia Volumen 1 de Ciclos formativos. Ediciones AKAL, 2001. pp. 542 de 560. ISBN 9788446013464. Consultado el 14 de febrero de 2018.

- ↑ FORZA Laser (16 de septiembre de 2022). «Cortadora láser para metal de fibra. ¿Por qué deberías invertir en una?». Máquinas de corte y grabado láser CNC. Consultado el 16 de septiembre de 2022.

- ↑ «Portlaser - Maquinas laser : Las ventajas del láser en la Industria». portlaser.com. Archivado desde el original el 2 de febrero de 2017. Consultado el 24 de enero de 2017.

- ↑ Bromberg, 1991, p. 202

- ↑ Todd, p. 186.

- ↑ «¿Qué es el corte por láser? | Proceso de corte por láser». www.cutlasercut.com. Archivado desde el original el 6 de marzo de 2023. Consultado el 14 de septiembre de 2020.

- ↑ Perrottet, D et al., "Heat damage-free Laser-Microjet cutting achieves highest die fracture strength", Photon Processing in Microelectronics and Photonics IV, edited by J. Fieret, et al., Proc. SPIE Vol. 5713 (SPIE, Bellingham, WA, 2005)

- ↑ «How Fiber Laser Technology Compares to CO2 - Boss Laser Blog». Boss Laser Blog (en inglés estadounidense). 22 de mayo de 2017. Consultado el 24 de abril de 2018.

- ↑ Fisher, Adam. «Láseres de fibra óptica». CTR Lasers.

- ↑ [Informe anual del Instituto Fraunhofer de tecnología láser ILT 2005] (PDF; 2,7 MB) Corte por fusión con un láser de fibra de kW (corte por fusión con un láser de fibra de 5 kW), página 70 (inglés).

Bibliografía

[editar]- Fabricación de piezas por deformación plàstica y por sinterizado - Escola Técnica Superior d´Enginyeria Industrial de Barcelona - Universidad Politécnica de Catalunya. Cayetano Sierra Alcolea, Lluis Costa Herrero, Irene Buj Corral, Joan Vivancos Calvet