Gas de alto horno

El gas de alto horno es una mezcla gaseosa generada durante la fabricación del acero. Recuperada a la salida de los altos hornos, contiene monóxido de carbono y dihidrógeno, cuya combustión permite precalentar el aire inyectado en los propios altos hornos. El excedente se utiliza para producir coque, y para generar vapor de agua que se transforma en electricidad mediante turbinas.

Aunque su poder calorífico es bajo (una décima parte del poder del gas natural), las características ligadas al funcionamiento casi continuo de los altos hornos hacen que el gas se produzca de forma regular, en grandes cantidades y durante varias décadas. Su valorización es por tanto interesante, y la única contaminación significativa ligada a su combustión consiste en la emisión de gas de efecto invernadero.

Historia

[editar]El poder calorífico del humo de los altos hornos, que se enciende espontáneamente al salir por el respiradero, era un hecho ampliamente conocido, pero el tema no interesó a nadie hasta el final del siglo XVIII:[1]

Las consideraciones económicas deberían haber llamado desde el principio la atención de los gerentes de los altos hornos sobre el valor de los gases como combustible, cuando notaban todos los días el fuerte calor que despedían al quemarse en la parte superior. Sin embargo, se los dejaba escapar libremente a la atmósfera, sin usar, hasta finales del siglo pasado, o bien se utilizaban únicamente para secar moldes de fundición o para algún otro uso secundario. Las fábricas de esa época contaban, en su mayoría, con motores hidráulicos, sus altos hornos funcionaban con aire frío, y el precio del combustible era relativamente bajo, lo que explica suficientemente que se prestara poca atención al uso de los gases producidos.A. Ledebur (Manuel théorique et pratique de la métallurgie du fer, p 439)

Ya en 1814, el francés Aubertot recogió el gas emitido por un alto horno para calentar algunos hornos adicionales en su fábrica. De hecho, el interés de estos humos consiste en la presencia de una pequeña proporción (alrededor del 20% en ese momento) de monóxido de carbono, un gas tóxico pero combustible. En 1837, el alemán Faber du Faur desarrolló el primer calentador de aire, tubular, que funcionaba con gas de alto horno tomado antes de que saliera de la carga. James Palmer Budd presentó una patente similar en 1845, pero propuso un método práctico para capturar los gases: estos se tomaban de debajo de la parte superior y se bajaban al fondo del alto horno por medio de chimeneas laterales.[T 1]

Alrededor de 1850, el desarrollo de la boca superior del alto horno en forma de campana, entonces llamada “Cup and Cone”, por George Parry, en la fábrica de Ebbw Vale, proporcionó una solución satisfactoria al problema de la captura de los gases de alto horno.[T 1] Las mejoras posteriores son numerosas, pero la más destacable es la del estadounidense McKee, que desarrolló un sistema de esclusas de aire que permite presurizar el alto horno. Al mismo tiempo, se fueron desarrollando las técnicas de purificación del gas.[2] Estos gases, que han pasado a través de la carga, deben ser limpiados de polvo para no obstruir los hornos: los botes de polvo, los ciclones y los filtros se encargan de purificar estos humos hasta un contenido de polvo de unos pocos miligramos por normo metro cúbico.[T 2] Además, estas instalaciones tienen en cuenta los condicionantes asociados a la gestión de un gas tóxico producido en grandes cantidades.

Características

[editar]

Pretratamiento

[editar]Generación

[editar]Al salir por la parte superior del alto horno, el gas (llamado gas crudo o gas no purificado) arrastra una gran cantidad de coque y polvo de mineral. La cantidad de polvo es muy variable y depende tanto del funcionamiento del alto horno como de la calidad de los materiales alimentados. El gas contiene entre 5000 y 30000 mg/Nm³ de polvo, lo que corresponde a entre 7 y 40 kg por tonelada de hierro fundido producido.[D 1] El gas de un alto horno moderno, cargado con cribas vibrantes y materiales optimizados, como aglomerados o briquetas,[2] generalmente contiene una cantidad de polvo inferior a 10 g/Nm³.

Este nivel de limpieza del gas recuperado se considera suficiente para su consumo. De hecho, los precalentadores, que absorben alrededor de un tercio del gas producido, son sensibles a la obstrucción: para funcionar de manera sostenible, requieren un contenido máximo de 500 a 100 mg/Nm3 de polvo.[2] Los motores de gas necesitan un gas más limpio: entre 10 y 30 mg/Nm³ de polvo.[SF 1] Las turbinas, que las sucedieron desde la década de 1970, son aún más sensibles y requieren un gas muy puro, con menos de 0,5 a 1 mg/Nm³ de polvo,[3] y en ocasiones, dependen de una purificación adicional específica.[SF 1] Al comienzo de siglo XXI, la salida de depuración suele requerir un contenido de polvo como máximo igual a 10 mg/Nm³, o incluso inferior a 5 mg/Nm³.[nota 1]

Purificación en seco

[editar]En Europa, la limpieza moderna de gases de alto horno generalmente se lleva a cabo en dos etapas: una etapa en seco con botes de polvo y ciclones, y una etapa húmeda con lavaderos.[D 1]

Llevado al pie del alto horno por grandes conductos, el gas pasa por una primera etapa de depuración en separadores estáticos. De hecho, la presión, la temperatura y el contenido de polvo del gas pueden fluctuar muy rápidamente, por lo que se necesitan tecnologías simples y robustas: se utilizan botes de polvo y ciclones, que pueden retirar hasta el 85% del polvo del gas.[2]

El equipo se conecta directamente a la parte superior. Están por tanto protegidos de sobrepresiones catastróficas (generalmente debidas a inestabilidades debidas al sobrecalentado del gas y su expansión) por los sangradores, unas válvulas de seguridad situadas en la parte superior del alto horno.[SF 3]

Purificación húmeda o secundaria

[editar]El gas semipurificado se trata luego en la purificación secundaria que combina tres funciones:[SF 4]

- Limpiar el gas hasta que contenga menos de 10 mg/Nm³ de polvo (miligramos por "normo metro cúbico"), para que su combustión no ensucie los aparatos (particularmente precalentadores) que lo utilizan

- Regular la presión en la parte superior (desde 0,25 a 2,5 bar),[D 2] abriendo más o menos un obturador de regulación (un tubo de Venturi, una válvula o una clapeta)

- Enfriar el gas, especialmente en caso de un aumento inesperado de su temperatura

Estas tres funciones se pueden realizar simultáneamente en un lavador húmedo, un dispositivo que rocía agua cuando se descomprime el gas. Esta tecnología se ha generalizado con los altos hornos trabajando a alta presión en la apertura superior de los altos hornos.[SF 1]

Cuando el gas pasa a través de una etapa de depurador húmedo, no solo está saturado de vapor de agua, sino que también contiene gotitas que los desnebulizadores instalados en la salida del depurador húmedo mantienen por debajo bde 5 g/Nm³.[4]

También se han equipado grandes altos hornos con un turbo alternador que puede producir hasta 15 MW de electricidad recuperando energía de la descompresión de gases.[D 2] En este caso, la purificación mediante un lavador húmedo es más difícil porque el proceso ya no puede aprovechar la descompresión del gas. Además, como es ventajoso mantener el gas caliente para aprovechar su mayor volumen, las purificaciones secundarias secas han reaparecido desde la década de 2000, particularmente en Asia.[2]

Composición química

[editar]El gas, que contiene monóxido de carbono e hidrógeno, tiene un poder calorífico bajo (3000 kJ por Nm3 para un alto horno moderno) pero representa una fracción significativa (≈30 %) del balance térmico del alto horno.[2]

El monóxido de carbono y el hidrógeno son los agentes reductores del mineral de hierro, que se forman y reaccionan a altas temperaturas. Un alto horno moderno tiene sensores que analizan continuamente la composición y la temperatura del gas en toda la parte superior, para detectar cualquier asimetría de funcionamiento. Un contenido de hidrógeno anormalmente alto también puede indicar una entrada de agua dentro del alto horno, debido a una fuga en el sistema de enfriamiento.

El nitrógeno proviene del aire inyectado en las boquillas: atraviesa la carga sin reaccionar significativamente. En cuanto al oxígeno, proviene tanto del aire como de la reducción de los óxidos de hierro del mineral.[5][6] El cloro es característico de la inyección de carbón, y el azufre proviene principalmente del coque.

| CO (% Vol) |

CO2 (% Vol) |

H 2 (% Vol) |

N 2 (% Vol) |

H 2S (mg/m3) |

SO 2 (mg/m3) |

NH 3 (mg/m3) |

Cl− (mg/m3) |

NO3− (mg/m3) |

HCN[nota 2] (mg/m3) |

|---|---|---|---|---|---|---|---|---|---|

| 20–25 | 20–25 | 1–5 | 50-58 | 10–40 | 20-50 | 5-25 | 100–250 | 5-15 | 0-150 |

La composición del gas en la parte superior del horno fluctúa según su funcionamiento. Sus variaciones en la composición química pueden complicar su proceso de combustión. Por ejemplo, cuando su contenido de hidrógeno supera el 5%, los motores de gas pueden presentar fenómenos de autoencendido.[SF 5]

Propiedades físicas

[editar]| Composición de referencia | PCI (Th/Nm3) |

Volumen de aire estequiométrico (Nm3aire/Nm3) |

Volumen de humo estequiométrico (Nm3humo/Nm3) |

Temperatura de la llama (°C) | Densidad relativa (respecto al aire) |

Viscosidad dinámica (10-6 Pa s) |

Límites de explosividad | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CO | CO 2 |

H 2 |

N 2 |

Gas (15 °C) |

Gas (500 °C) |

LIS | LIE | |||||

| 21,1 | 22,1 | 3,4 | 53,4 | 0,725 | 0,583 | 1,461 | 1205 | 1352 | 1,064 | 16,58 | 33 | 71 |

En la década de 1960, el aumento del porcentaje de materiales preparados en forma de aglomerados en la carga provocó una disminución del poder calorífico del gas y en ocasiones era necesario enriquecerlo para uno u otro de sus usos.[SF 6] De hecho, el sinterizado reducía las necesidades de coque, y el gas era menos rico en monóxido de carbono.[SF 7]

Por el contrario, en la década de 1980, la generalización del enriquecimiento con oxígeno en el aire, necesario para los elevados índices de inyección de combustible en las toberas, provocó un descenso del contenido de nitrógeno en los gases que circulan por la cuba, y por lo tanto, un aumento del poder calorífico del gas de alto horno.

Valorización del gas de alto horno

[editar]Uso en precalentadores

[editar]El horno de precalentamiento del aire inventado por Cowper (Edward-Alfred Cowper presentó en mayo de 1857 una patente titulada Mejoras en hornos para calentar aire y otros fluidos compresibles)[SF 8] supuso la culminación de las numerosas investigaciones realizadas hasta entonces para poder insuflar aire en el horno a casi 1000 °C de forma económica. De hecho, es capaz de recuperar los gases de alto horno con una buena eficiencia (>85 %), garantizando al mismo tiempo un costo de mantenimiento muy bajo. Algunas mejoras posteriores, como los quemadores, no cambiaron fundamentalmente el principio de estos hornos, que son simplemente llamados "cowpers" en francés. Los primeros precalentadores Cowper se construyeron en las fábricas Clarence en 1860.

En una acería, un tercio del gas producido por un alto horno se reutiliza directamente para alimentar sus propios precalentadores.[D 3] La baja temperatura de la llama de este gas suele requierir un enriquecimiento con otro gas, generalmente gas de alumbrado, gas de convertidor, o incluso gas natural.[D 4] De hecho, un alto horno moderno necesita un flujo de aire a 1200 °C,[7] que no se puede obtener con gas de alto horno cuya temperatura de llama está entre 1100 y 1300 °C.

Uso en hornos cercanos a los altos hornos

[editar]

Las primeras aplicaciones del gas de alto horno no se referían a la producción de aire caliente, cuyo principio se patentó en 1828.[8] Así, en 1814, el francés Aubertot, pionero en el desarrollo del gas de alto horno, limitó su uso a instalaciones anexas, como la producción de acero de cementación y el secado de ladrillos refractarios.[T 3]

Una planta de coque integrada en una planta siderúrgica puede consumir aproximadamente el 20% del gas producido por los altos hornos.[D 3] Los hornos de una planta de generación de coque, cuando están ubicados en la propia acería, son un consumidor estratégico para el gas del alto horno, puesto que el gas mucho más rico del horno de coque se puede guardar y redirigir a aplicaciones donde se requieren altas temperaturas.[nota 3]

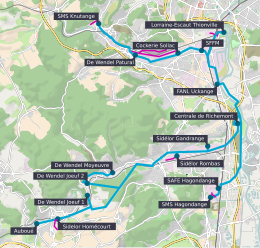

Algunas regiones siderúrgicas, en las que se ubicaban varias fábricas, construyeron grandes gasoductos para conectar los altos hornos entre sí y abastecer a sus clientes de la manera más racional y constante. Así, en la década de 1950, la red de gasoductos vinculados a la central térmica de Richemont acumuló más de 70 km de tuberías de entre 1,8 y 2,6 m de diámetro, para conectar 11 factorías siderúrgicas que incluían una treintena de altos hornos. La planta podía quemar 1,4 Mm3/h de gas y produjo en 1974, en su período más próspero, 2 TWh. Del mismo modo, el gasoducto luxemburgués Belval-Terres Rouges-Schifflange conectaba 18 altos hornos (cuatro de los cuales estaban en Francia), con Audun-le-Tiche.[SF 9] Estas redes han desaparecido con la generalización de los plantas siderúrgicas situadas junto al mar, en las que solo funcionan unos cuantos altos hornos gigantes.

Soplado de aire frío

[editar]

El 5 de julio de 1889, la compañía John Cockerill de Seraing en Bélgica, adquirió el monopolio de fabricación del motor desarrollado por la empresa francesa de Édouard Delamare-Deboutteville, el "Simplex", cuyas aplicaciones fueron muy discutidas en su momento tanto para gas pobre (obtenido de generadores de gas), como para los más diversos gases, tales como el gas de madera o el gas de nafta. Los experimentos realizados por la compañía Cockerill con gases de alto horno mostraban que, a igualdad de potencia, un motor de gas consumía 10 veces menos que la caldera necesaria para alimentar la máquina de vapor más avanzada. En 1895, se envió un motor de 4 caballos Delamare-Deboutteville y Malendrin a Cockerill, que luego se modificó para que pudiera producir 8 hp. En 1898, Cockerill produjo un motor monocilíndrico de 200 caballos, y en 1899, una máquina sopladora de 158 toneladas con un solo cilindro que desarrollaba una potencia de 700 caballos (1000 hp con gas de ciudad),[9] que ganó un gran premio en la Exposición Universal de París de 1900. En 1920, la planta contaba con tres centrales con una potencia de 35 000 kW, distribuyendo 162 millones de kWh, producidos por grupos electrógenos a gas, de 5200 kW cada uno.[10] En la Exposición Universal de Lieja de 1905, se exhibió una máquina de 1500 hp, que compitió en la atención del público con máquinas de vapor, turbinas de vapor y motores diésel.[11]

Generación de energía

[editar]

En la década de 1970, el desarrollo y mejora de la eficiencia de las turbinas de vapor invirtió la situación tecnológica. En efecto, los motores de gas son máquinas enormes, que no podían crecer más, mientras que los altos hornos continuaron su carrera hacia el gigantismo. Las turbinas de gas, que podrían sustituir a estos motores, también pierden mucho calor por la temperatura de sus gases de escape.[nota 4] La cogeneración es entonces interesante. Pero aunque la mayoría de las instalaciones integradas tienen un exceso de calor, por lo general este exceso no está acompañado de una demanda interna equivalente. Si no hay consumidores privados o comerciales que utilicen este calor, las centrales térmicas se optimizan para aspirar a la máxima producción de electricidad.[D 6] La producción de electricidad mediante una turbina de vapor alimentada por una caldera vuelve a convertirse así en la solución más sencilla para aprovechar un gas pobre como el emitido por los altos hornos.[D 7]

Entonces, los gases [de las acerías] normalmente no se utilizan para las turbinas de gas convencionales. El gas natural sigue siendo el combustible ideal para las turbinas de gas. Para mejorar su eficiencia, estas turbinas están acopladas con un sistema de recuperación de calor [de sus gases de escape, potenciado por] la combustión de gases siderúrgicos. El calor recuperado se utiliza para producir vapor, que acciona una turbina de vapor acoplada a un generador. Tal combinación se llama planta de energía de ciclo combinado.[D 7] La eficiencia de este tipo de plantas alcanza el 46% (si se adopta una estrategia encaminada a maximizar la producción de energía eléctrica),[D 8] frente al 34-44% de una turbina de vapor convencional alimentada por una caldera, operada en las mismas condiciones.[D 6]

Ventajas e inconvenientes

[editar]Un alto horno moderno produce alrededor de 1500 Nm³ de gas por tonelada de arrabio. Dada su densidad (1,30 a 1,35 kg/Nm³), el peso del gas producido es mayor que el de la escoria y la fundición juntas (el peso del gas alcanza 1,5 veces el de los materiales líquidos, fundición y escoria, y su volumen es 5000 veces superior).[12]

A pesar de la gran cantidad producida, la recuperación del gas de alto horno es una actividad bastante marginal para la siderurgia. En efecto, si se toma un PCI de 0,725 Th/ Nm³, estos 1500 Nm³ de gas corresponden, en el primer semestre de 2017, a 11,0 $ por tonelada de fundición producida.[13]·[14]·[nota 5] Esta suma debe compararse con los 310 $ a los que se vendía la tonelada de hierro fundido por entonces.[15] Esta comparación es aún más desfavorable si se tiene en cuenta que la pobreza del gas de alto horno impone un sobredimensionamiento de las instalaciones (tuberías, quemadores o gasómetros) frente a una instalación de igual potencia utilizando gas natural, y que las tecnologías más económicos en términos de inversión inicial, como las turbinas de gas, no son adecuadas.[D 7]

El gas del alto horno es un gas pobre. Este inconveniente se convierte en una ventaja si se tiene en cuenta que su combustión, a “baja temperatura”, produce poco NOx.[D 9] Los requisitos sobre su limpieza previa hacen que no se emita humo.[D 10] Por otro lado, su combustión genera una gran cantidad de CO2, un gas de efecto invernadero.[16]

Véase también

[editar]Notas

[editar]- ↑ Al comienzo del siglo XX, con una purificación Theissen, la cantidad de polvo en el gas del alto horno alcanzó 100 a 200 mg/Nm³. En el último tercio del siglo XX, con una purificación Theissen mejorada o un electrofiltro, la cantidad de polvo se rebajó de 20 a 40 mg/Nm³[SF 2]

- ↑ La presencia de cianuro de hidrógeno en el gas del alto horno es característica de una alteración de la marcha. De hecho, este compuesto químico, creado en la parte inferior del horno, se consume a medida que sube en la cuba.

- ↑ Una estrategia clásica es enviar alrededor del 20% del gas de alto horno al horno de coque, y el 30% del gas de coque al alto horno, para enriquecer el gas utilizado en los precalentadores.[D 5]

- ↑ Cuanto menor sea el poder calorífico del gas, mayor será el volumen de humos en el escape, a igual potencia, un factor importante. Así, una central térmica que quema gas de alto horno enriquecido tiene una eficiencia entre un 15 y un 20% inferior a la de una unidad convencional que funciona con gas natural.[D 6]

- ↑ Esta valoración se deduce de la del gas natural, un PCI de 3,69·107 J/Nm3[13] y cotizado aproximadamente a 2,55 $/Btu durante el mismo período.[14]

Referencias

[editar]- ↑ Ledebur, Adolf (1895). Librairie polytechnique Baudry et Cie éditeur, ed. Manuel théorique et pratique de la métallurgie du fer, Tome I et Tome II (Barbary de Langlade revu et annoté par F. Valton, trad.). p. 439.

- ↑ a b c d e f Patrick Dhelft (10 de julio de 1994). «Épuration du gaz de haut fourneau». En Éditions techniques de l'ingénieur, ed. Techniques de l'ingénieur Élaboration et recyclage des métaux.

- ↑ Verein Deutscher Eisenhüttenleute (1970/71). Stahleisen mbH, ed. Gemeinfassliche Darstellung des Eisenhüttenwesens (en alemán) (17 edición). Dusseldorf. p. 96.

- ↑ a b Alex Lajtonyi (mars 2006). Danieli Corus, ed. «Blast furnace gas cleaning systems» (en inglés). Archivado desde el original el 27 de agosto de 2018. Consultado el 29 de marzo de 2022.

- ↑ Ledebur, Adolf (1895). Librairie polytechnique Baudry et Cie éditeur, ed. Manuel théorique et pratique de la métallurgie du fer, Tome I et Tome II (Barbary de Langlade revu et annoté par F. Valton, trad.) (2). pp. 27-28.

- ↑ Geerdes, Maarten; Toxopeus, Hisko; van der Vliet, Cor (2009). IOS Press, ed. Modern blast furnace iron making (An introduction) (en inglés) (2 edición). Amsterdam. pp. 61 de 164. ISBN 978-1-60750-040-7.

- ↑ Taube, Karl (1998). Vieweg Technik, ed. Stahlerzeugung kompakt (Grundlagen der Eisen- und Stahlmetallurgie) (en alemán). Braunschweig/Wiesbaden. pp. 46 de 232. ISBN 3-528-03863-2.

- ↑ Chambers, Robert (1856). Blackie and Son of Glasgow, ed. Biographical Dictionary of Eminent Scotsmen (en inglés).

- ↑ Necrología sobre M.E. DELAMARE-DEBOUTTEVILLE Mémoires et compte rendu des travaux de la Société des Ingénieurs Civils de France, Volume 1. Société des ingénieurs civils de France. The Society, 1901 en la página cnum.cnam.fr

- ↑ Robert Halleux. Cockerill. Deux siècles de technologie. Editions du Perron. 2002

- ↑ Christine Renardy Liège et l'Exposition universelle de 1905;Renaissance Du Livre, 2005 books google

- ↑ World Steel Association, ed. (2002-2012). «Blast Furnace : Mass and Energy Balance». steeluniversity.org (en inglés). Archivado desde el original el 30 de noviembre de 2010. Consultado el 29 de marzo de 2022.

- ↑ a b EIA (ed.). «Energy Information Administration - Natural Gas Price» (en inglés).

- ↑ a b EIA (ed.). «Natural Gas» (en inglés). Consultado el 15 août 2017.

- ↑ «Pig Iron Prices - dollars per tonne. Steelmaking input costs - historic price trends» (en inglés). Consultado el 15 août 2017.

- ↑ «Site officiel du programme ULCOS» (en francés).

Bibliografía

[editar]- Turner, Thomas (1908). «The metallurgy of iron: By Thomas Turner... (Being one of a series of treatises on metallurgy written by associates of the Royal school of mines)». En C. Griffin & company, limited, ed. Griffin's metallurgical series (en inglés) (3 edición). p. 463. ISBN 1-177-69287-2.

- Direction régionale de l'environnement, de l'aménagement et du logement, ed. (28 de février de 2012). Best Available Techniques (BAT) Reference Document for Iron and Steel Production (pdf) (en inglés). p. 597. Archivado desde el original el 22 de julio de 2014. Consultado el 29 de marzo de 2022.

- Corbion, Jacques (2003). 5, ed. Le savoir… fer — Glossaire du haut fourneau (Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui). Prefacio de Yvon Lamy. Archivado desde el original el 13 de diciembre de 2013. Consultado el 29 de marzo de 2022.