Membrana sintética

Una membrana artificial, o membrana sintética, es una membrana creada sintéticamente que suele destinarse a fines de separación en laboratorio o en la industria. Las membranas sintéticas se han utilizado con éxito en procesos industriales a pequeña y gran escala desde mediados del siglo XX.[1] Se conoce una amplia variedad de membranas sintéticas.[2] Pueden fabricarse a partir de materiales orgánicos como polímeros y líquidos, así como de materiales inorgánicos. La mayoría de las membranas sintéticas utilizadas comercialmente en la industria de la separación están hechas de estructuras poliméricas. Se pueden clasificar en función de la química de su superficie, su estructura, su morfología y su método de producción. Las propiedades químicas y físicas de las membranas sintéticas y de las partículas separadas, así como la elección de la fuerza motriz, definen un proceso concreto de separación por membranas. Las fuerzas motrices más utilizadas en un proceso de membrana en la industria son los gradientes de presión y de concentración. Por lo tanto, el proceso de membrana correspondiente se conoce como filtración. Las membranas sintéticas utilizadas en un proceso de separación pueden tener diferentes geometrías y configuraciones de flujo. También pueden clasificarse en función de su aplicación y régimen de separación.[2] Los procesos de separación con membranas sintéticas más conocidos son la purificación del agua, la ósmosis inversa, la deshidrogenación del gas natural, la eliminación de partículas celulares mediante microfiltración y ultrafiltración, la eliminación de microorganismos de los productos lácteos y la diálisis.

Tipos de membranas y estructura.

[editar]La membrana sintética puede fabricarse a partir de un gran número de materiales diferentes. Puede estar hecha de materiales orgánicos o inorgánicos, incluidos sólidos como metales, cerámica, películas homogéneas, polímeros, sólidos heterogéneos (mezclas poliméricas, vidrios mixtos), y líquidos.[3] Las membranas cerámicas se fabrican a partir de materiales inorgánicos como óxidos de aluminio, carburo de silicio y óxido de circonio. Las membranas cerámicas son muy resistentes a la acción de medios agresivos (ácidos, disolventes fuertes). Son muy estables química, térmica y mecánicamente, y biológicamente inertes. Aunque las membranas cerámicas tienen un peso elevado y unos costes de producción considerables, son ecológicas y tienen una larga vida útil. Por lo general, las membranas cerámicas se fabrican como formas monolíticas de capilares tubulares[3]

Membranas líquidas

[editar]Las membranas líquidas son membranas sintéticas fabricadas con materiales no rígidos. En la industria se pueden encontrar varios tipos de membranas líquidas: membranas líquidas en emulsión, membranas líquidas inmovilizadas (soportadas), sales fundidas y membranas líquidas contenidas en fibras huecas.[3] Las membranas líquidas se han estudiado ampliamente, pero hasta ahora sus aplicaciones comerciales han sido limitadas. El problema es mantener una estabilidad adecuada a largo plazo, debido a la tendencia de los líquidos de membrana a evaporarse o disolverse en las fases en contacto con ellos.

Membranas poliméricas

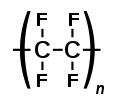

[editar]Las membranas poliméricas lideran el mercado de la industria de separación de membranas porque son muy competitivas en rendimiento y economía.[3] Hay muchos polímeros disponibles, pero la elección del polímero de membrana no es una tarea trivial. Un polímero tiene que tener características apropiadas para la aplicación prevista.[4] El polímero a veces tiene que ofrecer una baja afinidad de unión por las moléculas separadas (como en el caso de las aplicaciones biotecnológicas) y tiene que soportar las duras condiciones de limpieza. Tiene que ser compatible con la tecnología de fabricación de la membrana elegida.[4] El polímero tiene que ser un formador de membrana adecuado en términos de rigidez de sus cadenas, interacciones de cadena, estereorregularidad y polaridad de sus grupos funcionales.[4] Los polímeros pueden variar de estructuras amorfas y semicristalinas (también pueden tener diferentes temperaturas de transición vítrea), lo que afecta las características de rendimiento de la membrana. El polímero debe poder obtenerse y tener un precio razonable para cumplir con los criterios de bajo costo del proceso de separación por membrana. Muchos polímeros de membrana se injertan, modifican a la medida o se producen como copolímeros para mejorar sus propiedades.[4] Los polímeros más comunes en la síntesis de membranas son acetato de celulosa, nitrocelulosa y ésteres de celulosa (CA, CN y CE), polisulfona (PS), poliéter sulfona (PES), poliacrilonitrilo (PAN), poliamida, poliimida, polietileno y polipropileno (PE). y PP), politetrafluoroetileno (PTFE), fluoruro de polivinilideno (PVDF), cloruro de polivinilo (PVC).

-

Polisulfona (PS)

-

Polietileno (PE)

-

Politetrafluoroetileno (PTFE)

-

Polipropileno (PP)

Membranas de electrolito polimérico

[editar]Las membranas poliméricas pueden convertirse en membranas de intercambio iónico mediante la adición de grupos funcionales altamente ácidos o básicos, por ejemplo, ácido sulfónico y amonio cuaternario, lo que permite a la membrana formar canales de agua y transportar selectivamente cationes o aniones, respectivamente. Los materiales funcionales más importantes de esta categoría son las membranas de intercambio de protones y las membranas alcalinas de intercambio de aniones, que son el núcleo de muchas tecnologías de tratamiento de aguas, almacenamiento de energía y generación de energía. Las aplicaciones en el tratamiento del agua incluyen la ósmosis inversa, la electrodiálisis y la electrodiálisis inversa. Las aplicaciones dentro del almacenamiento de energía incluyen celdas electroquímicas de metal-aire recargables y varios tipos de baterías de flujo. Las aplicaciones dentro de la generación de energía incluyen celdas de combustible de membrana de intercambio de protones (PEMFC), celdas de combustible de membrana de intercambio de aniones alcalinos (AEMFC) y la generación de energía azul o energía osmótica basada en osmótica y electrodiálisis.

Membranas cerámicas

[editar]Las membranas cerámicas están hechas de materiales inorgánicos (como alúmina, titania, óxidos de zirconio, carburo de silicio recristalizado o algunos materiales vítreos).

A diferencia de las membranas poliméricas, pueden utilizarse en separaciones con presencia de medios agresivos (ácidos, disolventes fuertes). También tienen una excelente estabilidad térmica que las hace utilizables en operaciones con membranas a alta temperatura.

Química de superficies

[editar]

Una de las características fundamentales de una membrana sintética es su composición química. La química de las membranas sintéticas suele referirse a la naturaleza química y la composición de la superficie en contacto con una corriente de proceso de separación.[4] La naturaleza química de la superficie de una membrana puede ser muy diferente de su composición general. Esta diferencia puede deberse a la separación de materiales en alguna fase de la fabricación de la membrana o a una modificación superficial posterior a la formación. La química de la superficie de la membrana crea propiedades muy importantes, como la hidrofilicidad o hidrofobicidad (relacionada con la energía libre de la superficie), la presencia de carga iónica, la resistencia química o térmica de la membrana, la afinidad de unión por las partículas en una solución y la biocompatibilidad (en caso de bioseparaciones).[4] La hidrofilia y la hidrofobicidad de las superficies de las membranas se pueden expresar en términos del ángulo de contacto del agua (líquido) θ. Las superficies de las membranas hidrofílicas tienen un ángulo de contacto en el rango de 0°<θ<90° (más cercano a 0°), donde los materiales hidrofóbicos tienen θ en el rango de 90°<θ<180°.

El ángulo de contacto se determina resolviendo la ecuación de Young para el equilibrio de fuerzas interfaciales. En el equilibrio se contrarrestan tres tensiones interfaciales correspondientes a las interfaces sólido/gas (γSG), sólido/líquido (γSL) y líquido/gas (γLG).[4] La consecuencia de las magnitudes de los ángulos de contacto se conoce como fenómeno de humectación, que es importante para caracterizar el comportamiento de intrusión capilar (poros). El grado de humectación de la superficie de la membrana viene determinado por el ángulo de contacto. La superficie con menor ángulo de contacto tiene mejores propiedades de humectación (θ=0°-humectación perfecta). En algunos casos se utilizan líquidos de baja tensión superficial, como alcoholes o soluciones tensoactivas, para mejorar la humectación de superficies de membranas no humectantes.[4] La energía libre de la superficie de la membrana (y la correspondiente hidrofilicidad/hidrofobicidad) influye en los fenómenos de adsorción o ensuciamiento de las partículas de la membrana. En la mayoría de los procesos de separación por membranas (especialmente en las bioseparaciones), una mayor hidrofilicidad de la superficie corresponde a un menor ensuciamiento.[4] El ensuciamiento sintético de las membranas perjudica su rendimiento. Como consecuencia, se ha desarrollado una amplia variedad de técnicas de limpieza de membranas. A veces, el ensuciamiento es irreversible y es necesario sustituir la membrana. Otra característica de la química superficial de las membranas es la carga superficial. La presencia de la carga modifica las propiedades de la interfaz membrana-líquido. La superficie de la membrana puede desarrollar un potencial electrocinético e inducir la formación de capas de partículas de solución que tienden a neutralizar la carga.

Morfología de la membrana

[editar]Las membranas sintéticas también pueden clasificarse en función de su estructura (morfología). En la industria de la separación se suelen utilizar tres tipos de membranas sintéticas: membranas densas, membranas porosas y membranas asimétricas. Las membranas densas y porosas se diferencian entre sí por el tamaño de las moléculas separadas. La membrana densa suele ser una capa fina de material denso que se utiliza en los procesos de separación de moléculas pequeñas (normalmente en fase gaseosa o líquida). Las membranas densas se utilizan mucho en la industria para la separación de gases y en aplicaciones de ósmosis inversa.

Las membranas densas pueden sintetizarse como estructuras amorfas o heterogéneas. Las membranas densas poliméricas, como las de politetrafluoroetileno y ésteres de celulosa, suelen fabricarse mediante moldeo por compresión, colada con disolvente y pulverización de una solución polimérica. La estructura de la membrana de una membrana densa puede estar en un estado gomoso o vítreo a una temperatura determinada en función de su temperatura de transición vítrea.[2] Las membranas porosas están destinadas a la separación de moléculas de mayor tamaño, como partículas coloidales sólidas, biomoléculas de gran tamaño (proteínas, ADN, ARN) y células del medio filtrante. Las membranas porosas se utilizan en aplicaciones de microfiltración, ultrafiltración y diálisis. Existe cierta controversia a la hora de definir un "poro de membrana". La teoría más utilizada asume un poro cilíndrico por simplicidad. Este modelo supone que los poros tienen la forma de capilares cilíndricos paralelos que no se intersecan. Pero en realidad un poro típico es una red aleatoria de estructuras de forma irregular de diferentes tamaños. La formación de un poro puede ser inducida por la disolución de un disolvente "mejor" en un disolvente "peor" en una solución polimérica.[2] Otros tipos de estructura porosa pueden producirse por estiramiento de polímeros de estructura cristalina. La estructura de la membrana porosa está relacionada con las características del polímero y el disolvente que interactúan, la concentración de los componentes, el peso molecular, la temperatura y el tiempo de almacenamiento en solución.[2] Las membranas porosas más gruesas a veces sirven de soporte a las capas finas de membrana densa, formando las estructuras de membrana asimétrica. Estas últimas suelen producirse por laminación de membranas densas y porosas.

Notas

[editar]- ↑ Pinnau, I., Freeman, B.D., Membrane Formation and Modification, ACS, 1999.

- ↑ a b c d e Osada, Y., Nakagawa, T., Membrane Science and Technology, New York: Marcel Dekker, Inc,1992.

- ↑ a b c d Perry, R.H., Green D.H., Perry’s Chemical Engineers’ Handbook,7th edition, McGraw-Hill, 1997.

- ↑ a b c d e f g h i Zeaman, Leos J., Zydney, Andrew L., Microfiltration and Ultrafitration, Principles and Applications., New York: Marcel Dekker, Inc,1996.

Referencias

[editar]- Pinnau, I., Freeman, BD, Formación y modificación de membranas, ACS, 1999.

- Osada, Y., Nakagawa, T., Membrane Science and Technology, Nueva York: Marcel Dekker, Inc, 1992.

- Perry, RH, Green DH, Manual de ingenieros químicos de Perry, séptima edición, McGraw-Hill, 1997.

- Zeman, Leos J., Zydney, Andrew L., Microfiltración y ultrafiltración, Principios y aplicaciones. Nueva York: Marcel Dekker, Inc, 1996.

- Mulder M., Principios básicos de la tecnología de membranas, Kluwer Academic Publishers, Países Bajos, 1996.

- Jornitz, Maik W., Filtración estéril, Springer, Alemania, 2006

- Jacob J., Pradanos P., Calvo JI, Hernandez A., Jonsson G. Cinética de ensuciamiento y dinámica asociada de modificaciones estructurales. J. Coll y Surf . 138 (1997): 173–183.

- Van Reis R., Zydney A. Tecnología de membranas de bioprocesos. J Mem Sci . 297 (2007): 16–50.

- Madaeni SS El efecto de las partículas grandes en la microfiltración de partículas pequeñas J. Por Mat . 8 (2001): 143–148.

- Martinez F., Martin A., Pradanos P., Calvo JI, Palacio L.., Hernandez A. Adsorción y deposición de proteínas en membranas de microfiltración: el papel de las interacciones soluto-sólido. J. Coll Interf Sci . 221 (2000): 254–261.

- Palacio L., Ho C., Pradanos P., Calvo JI, Kherif G., Larbot A., Hernandez A. Fouling, estructura y cargas de membrana de microfiltración inorgánica compuesta. J. Coll y Surf . 138 (1998): 291–299.

- Templin T., Johnston D., Singh V., Tumbleson ME, Belyea RL Rausch KD Separación por membrana de sólidos de las corrientes de procesamiento de maíz. Tecnología Biores . 97 (2006): 1536–1545.

- Zydney AL, Ho C. Efecto de la morfología de la membrana en la capacidad del sistema durante la microfiltración de flujo normal. Biotecnología, Bioeng . 83 (2003): 537–543.

- Ripperger S., Schulz G. Membranas microporosas en aplicaciones biotécnicas. Ing. de Bioprocesos . 1 (1986): 43–49.

- Ho C., Zydney A. Ensuciamiento de proteínas de membranas de microfiltración asimétricas y compuestas. Ind Ing Chem Res . 40 (2001): 1412–1421.

Enlaces externos

[editar]- Esta obra contiene una traducción derivada de «Synthetic membrane» de Wikipedia en inglés, concretamente de esta versión, publicada por sus editores bajo la Licencia de documentación libre de GNU y la Licencia Creative Commons Atribución-CompartirIgual 4.0 Internacional.