Ventilador centrífugo

Un ventilador centrífugo es un dispositivo mecánico para mover aire u otros gases en una dirección que forma un cierto ángulo con respecto a la dirección del flujo entrante. Los ventiladores centrífugos a menudo incluyen una carcasa orientable para dirigir el aire saliente en una dirección específica o un deflector. Este dispositivo también se denomina soplador, ventilador o ventilador de jaula de ardilla (porque la forma de su rotor recuerda a la rueda de un hámster). Los ventiladores pequeños que se emplean en las computadoras son conocidos en inglés como "biscuit blowers" (sopladores de galletas). Por lo general, se utilizan en sistemas que requieren aspirar o impulsar aire a través de un conducto, como en el caso de los intercambiadores de calor.[1] En comparación con los ventiladores convencionales, son más compactos y son capaces de superar mayores resistencias al flujo de la corriente de aire.

Los ventiladores centrífugos utilizan la energía cinética de un rodete para mover la corriente de aire, que a su vez se desplaza superando la resistencia que generan los conductos, las compuertas y otros componentes. Desplazan el aire radialmente, cambiando la dirección (normalmente con un giro de 90°) del flujo de aire. Son robustos, silenciosos, fiables y capaces de operar en una amplia gama de condiciones.[2]

Al igual que los ventiladores axiales, son dispositivos de volumen constante, lo que significa que, a una velocidad de operación constante, mueven un volumen de aire relativamente constante en lugar de una masa constante. Esto significa que la velocidad del aire en el sistema es fija, pero la masa real del aire que fluye variará según su densidad. La variación de la densidad puede ser causada por cambios en la temperatura del aire entrante y en menor grado por las fluctuaciones de la presión atmosférica, y también se ve afectada por elevación sobre el nivel del mar. Esto hace que los ventiladores centrífugos no sean adecuados para aplicaciones en las que se requiere suministrar una masa de aire constante.[3]

Al contrario que las bombas de pistones, no son dispositivos de desplazamiento positivo. Los ventiladores centrífugos son más eficientes; mientras que las bombas de pistones pueden tener un costo de instalación más bajo y son capaces de lograr relaciones de compresión mucho más altas.[4][5][6][7][8] En general, compiten con los ventiladores axiales para aplicaciones residenciales, industriales y comerciales. Los ventiladores axiales normalmente funcionan a volúmenes más altos, requieren presiones estáticas más bajas y tienen una mayor eficiencia.[9] Por lo tanto, los ventiladores axiales generalmente se usan para el movimiento de grandes volúmenes de aire, como la ventilación de un almacén o la recirculación del aire de una habitación, mientras que los ventiladores centrífugos se usan para mover el aire en aplicaciones con conductos, como los sistemas centralizados de aire acondicionado o de calefacción de viviendas u oficinas.

El ventilador centrífugo tiene forma de tambor, compuesto por una serie de aspas o palas montadas alrededor de un eje. Como se muestra en la figura animada, el tambor gira accionado por un eje de transmisión montado en unos cojinetes colocados en la carcasa del ventilador. El gas entra desde el lado abierto del eje del tambor; gira 90 grados; y a medida que fluye sobre las aspas del ventilador es acelerado radialmente debido a la fuerza centrífuga. Finalmente, sale de la carcasa del ventilador por la boquilla lateral.[10]

Historia

[editar]Una de las primeras menciones a los ventiladores centrífugos data en 1556, y fue realizada por Georg Pawer (en latín: Georgius Agricola) en su libro De re metallica, donde muestra cómo se usaban para ventilar las minas.[11] A partir de entonces, los ventiladores centrífugos cayeron gradualmente en desuso. No fue hasta las primeras décadas del siglo XIX que revivió el interés por estos dispositivos. En 1815, el marqués de Chabannes abogó por el uso de un ventilador centrífugo y obtuvo una patente británica ese mismo año.[12] En 1827, Edwin A. Stevens de Bordentown, Nueva Jersey, instaló un ventilador para soplar aire en las calderas del barco de vapor North America.[13] De manera similar, en 1832, el ingeniero sueco-estadounidense John Ericsson usó un ventilador centrífugo como soplador en el barco de vapor Corsair.[14] El ingeniero militar ruso Alexandr Sablukov inventó un ventilador centrífugo en 1832, que se usó tanto en la industria ligera rusa (especialmente en las fábricas de azúcar) como en el extranjero.[15]

Uno de los desarrollos más importantes para la industria minera fue el ventilador Guibal, que fue patentado en Bélgica en 1862 por el ingeniero francés Théophile Guibal. Este dispositivo disponía de una carcasa en espiral que rodeaba las aspas del ventilador, así como un obturador flexible para controlar la velocidad de escape, lo que lo hacía muy superior a los diseños anteriores de ventilador abierto, permitiendo disponer de una ventilación adecuada en los trabajos de minería a mayores profundidades. Dichos ventiladores se utilizaron ampliamente en las minas de toda Gran Bretaña.[16][17]

Construcción

[editar]

Las partes principales de un ventilador centrífugo son:

- Carcasa de ventilador

- Rodete

- Conductos de entrada y salida

- Eje de transmisión

- Mecanismo de manejo

- Aspas del ventilador

- Carcasa de descarga del ventilador

Otros componentes pueden ser los cojinetes, la transmisión, el dispositivo de bloqueo del impulsor, o las juntas de sellado del rodete.[18]

Mecanismos de accionamiento

[editar]El accionamiento del ventilador determina la velocidad de la rueda del ventilador (impulsor) y la medida en que se puede variar esta velocidad. Como se describe a continuación, hay dos tipos básicos de impulsores de ventilador.[10]

Directo

[editar]El rodete del ventilador se puede conectar directamente al eje de un motor eléctrico. Esto significa que la velocidad de la rueda del ventilador es idéntica a la velocidad de rotación del motor. La transmisión directa es la forma más eficiente de transmisión del ventilador, ya que no se producen pérdidas mecánicas debidas a la presencia de otros elementos entre ambos.

Algunos fabricantes de productos electrónicos han fabricado ventiladores centrífugos con motores de rotor externo (el estátor está colocado dentro del rotor), de forma que el rotor está montado directamente en el rodete del ventilador (impulsor).

Correa de transmisión

[editar]Se monta un conjunto de poleas en el eje del motor y en el eje de la rueda del ventilador, y una correa transmite la energía mecánica del motor al ventilador.

La velocidad de la rueda del ventilador depende de la relación entre el diámetro de la polea del motor y el diámetro de la polea del rodete. Esta relación es fija, a menos que se produzca algún fenómeno de deslizamiento, lo que puede reducir la velocidad de la rueda del ventilador en varios cientos de revoluciones por minuto (RPM). Además de la reducción de eficiencia por las pérdidas mecánicas, las correas también deben ser objeto de un mantenimiento adicional.[19]

Rodamientos

[editar]Los rodamientos son una parte importante de un ventilador. Los cojinetes anulares se utilizan en los ventiladores más pequeños, como en el caso de las computadoras, mientras que en las aplicaciones residenciales y comerciales más grandes se emplean rodamientos de bolas. Las aplicaciones industriales pueden usar cojinetes especiales, como en el caso de los sistemas equipados con manguitos de agua para evitar el efecto de las elevadas temperaturas cuando se deben manejar gases calientes.[20]

Muchos turbosopladores usan cojinetes de aire o cojinetes magnéticos.[21]

Los sopladores equipados con cojinetes magnéticos proporcionan baja vibración transmitida, ausencia de fricción de rodadura a alta velocidad, bajo consumo de energía, alta fiabilidad, operación sin aceite y tolerancia a partículas contaminantes en la corriente de aire.[22]

Control de velocidad

[editar]La velocidad del ventilador se realiza mediante un variador de frecuencia, que controla directamente la velocidad del motor, regulando su velocidad para obtener diferentes flujos de aire. La cantidad de aire que se mueve no guarda una relación lineal con la velocidad del motor, y debe ajustarse individualmente para cada instalación. Por lo general, el ajuste se realiza en el momento de la instalación, aunque algunos sistemas modernos monitorizan directamente el flujo de aire con instrumentos situados cerca de la salida y pueden variar ajustar automáticamente la velocidad del motor.

Las instalaciones de ventiladores más antiguas usaban rejillas ajustables de entrada o de salida, unas lamas de metal que se podían ajustar para abrirse y cerrarse. A medida que las lamas se cerraban, se aumentaba la presión y se disminuía el flujo de aire del ventilador. Este sistema es menos eficiente que ajustar la velocidad, ya que aminorar la velocidad significa directamente reducir el consumo eléctrico del motor, mientras que el uso de la rejilla ajustable no altera la velocidad de giro del motor.

Aspas del ventilador

[editar]

El rodete del ventilador consta de un cubo con varias aspas dispuestas con simetría radial. Las aspas del ventilador en el cubo pueden disponerse de tres maneras diferentes: curvadas hacia delante, curvadas hacia atrás o radiales.[10]

Curvadas hacia adelante

[editar]

Las paletas curvadas hacia adelante, como en la Figura 3(a), se doblan en la dirección de rotación de la rueda del ventilador. Este diseño es especialmente sensible a las partículas y, por lo general, solo se usa en aplicaciones para controlar el flujo de aire limpio, como en los sistemas de aire acondicionado.[23] Este diseño se usa normalmente en aplicaciones donde la presión estática es demasiado alta para un ventilador axial de aspas o se requiere el tamaño más pequeño de un ventilador centrífugo, y cuando las características de ruido de un ventilador con curvatura hacia atrás puede causar molestias. Proporcionan un flujo de aire más bajo pero con un mayor aumento de la presión estática si se comparan con los ventiladores axiales.[24] Normalmente se usan en ventiloconvectores. Son menos eficientes que los ventiladores con palas curvadas hacia atrás.[25]

Curvadas hacia atrás

[editar]Las aspas curvadas hacia atrás, como en la Figura 3(b), están dobladas en contra del sentido de rotación del rodete del ventilador. Los sopladores más pequeños pueden tener aspas rectas (es decir, no curvadas) inclinadas hacia atrás. Los sopladores inclinados/curvados hacia atrás más grandes tienen palas cuyo perfil imita el de una sección transversal aerodinámica, pero ambos diseños brindan una buena eficiencia operativa con técnicas de construcción relativamente económicas. Estos tipos de sopladores están diseñados para manejar corrientes de gas con cargas de partículas de bajas a moderadas. Se pueden equipar fácilmente con protección contra el desgaste, pero ciertas curvaturas de las hojas pueden ser propensas a la acumulación de sólidos. Los rodetes con palas curvadas hacia atrás suelen ser más pesados que los equivalentes con curvado hacia adelante correspondientes, ya que funcionan a velocidades más altas y requieren una construcción más fuerte.[26]

Pueden tener un rango de velocidades específicas elevado, aunque se usan con mayor frecuencia para aplicaciones de velocidad media para flujos de volumen medio y alta presión, como en el caso de los equipos de climatización.

Son más eficientes energéticamente que los ventiladores de paletas radiales y que los ventiladores curvados hacia adelante, por lo que, para aplicaciones de alta potencia, pueden ser una alternativa adecuada al ventilador de paletas radiales de menor costo.[26]

Radiales rectas

[editar]Los sopladores radiales, como en la Figura 3(c), tienen ruedas cuyas aspas se extienden directamente desde el centro del cubo. Las ruedas de álabes radiales se utilizan a menudo en corrientes de gas cargadas de partículas porque son las menos sensibles a la acumulación de sólidos en los álabes, pero a menudo se caracterizan por una mayor producción de ruido. Las velocidades altas, los volúmenes bajos y las presiones altas son comunes con los sopladores radiales y, a menudo, se usan en aspiradoras, sistemas neumáticos de transporte de materiales y procesos similares.

Principios de funcionamiento

[editar]El ventilador centrífugo, como su nombre indica, utiliza la energía centrífuga suministrada por las paletas para aumentar la energía cinética del aire o de los gases que se quieren impulsar. Cuando gira el rodete, las partículas de gas situadas cerca de las palas se mueven hacia la carcasa del ventilador. Como resultado, la energía cinética del gas se mide como presión debido a la resistencia del sistema ofrecida por la propia carcasa que evita que escape hacia afuera, y finalmente se dirige hacia el conducto de salida mediante una tronera practicada en la carcasa. Después de la descarga, se produce una bajada de la presión en el espacio comprendido entre palas sucesivas, lo que a su vez hace que el gas situado en el eje del rodete rellene por sí mismo las zonas de menor presión. Este ciclo se repite y, por lo tanto, el gas puede transferirse continuamente.

| Equipo | Relación de compresión | Aumento de presión (mm H2O) |

|---|---|---|

| Ventiladores | Hasta 1,1 | 1136 |

| Sopladores | 1,1 a 1,2 | 1136-2066 |

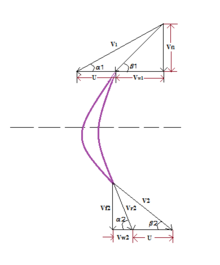

Triángulo de velocidad

[editar]Un diagrama llamado triángulo de velocidad ayuda a visualizar la geometría del flujo en la entrada y en la salida de una pala. Se requiere un número mínimo de datos para dibujar un triángulo de velocidad en cada punto. Algunos componentes de la velocidad varían en diferentes puntos de la pala debido a los cambios en la dirección del flujo. Por lo tanto, es posible obtener un número infinito de triángulos de velocidad para una pala dada. Para describir el flujo usando solo dos triángulos de velocidad, se definen valores medios de la velocidad y su dirección. El triángulo de velocidad de cualquier turbomáquina tiene tres componentes como se muestra a continuación:

- V: Velocidad absoluta

- U: Velocidad de la pala

- Vr: Velocidad relativa

Estas tres velocidades están relacionadas con la ley triangular de adición de vectores:

Esta ecuación relativamente simple se usa con frecuencia para dibujar el diagrama de velocidad, que se muestra en los diagramas adjuntos para los casos de las palas inclinadas hacia adelante y hacia atrás. El ángulo α es el formado por la velocidad absoluta con respecto a la dirección axial; y el ángulo β es el formado por la pala con respecto a la dirección axial.

Diferencias entre los ventiladores y los sopladores

[editar]La propiedad que distingue a un ventilador centrífugo de un soplador es la relación de presión que puede alcanzar. En general, un soplador puede producir una relación de presión más alta. Según la ASME, la relación de la presión de descarga con respecto a la presión de succión se usa para definir ventiladores, sopladores y compresores. Los ventiladores tienen una relación específica de hasta 1,11; los sopladores de 1,11 a 1,20; y los compresores tienen más de 1,20. Por lo general, debido a las presiones más altas involucradas, sopladores y compresores tienen construcciones mucho más resistentes que los ventiladores.

Dimensionamiento

[editar]Los regímenes de funcionamiento que figuran en las tablas y las curvas de rendimiento de un ventilador centrífugo se basan en el aire estándar (SCFM; es decir, Standard Cubic Feet per Minute; o en español, pies cúbicos estándar por minuto), que los fabricantes definen como el aire limpio y seco con una densidad de 0.075 libras de masa por pie cúbico (1,2 kg/m3), con la presión atmosférica al nivel del mar de 29,92 pies de mercurio (101,325 kPa) y una temperatura de 70 °F (21 °C). Seleccionar un ventilador centrífugo para operar en condiciones distintas a las del aire estándar requiere un ajuste tanto de la presión estática como de la potencia eléctrica.

Con una elevación geográfica superior a la estándar (que corresponde al nivel del mar) y una temperatura más alta también que la estándar, la densidad del aire se reduce. Las correcciones de densidad del aire deben tener en cuenta que algunos ventiladores centrífugos se diseñan para funcionar a temperaturas elevadas. El ventilador centrífugo desplaza un volumen constante de aire en un sistema dado, independientemente de la densidad del aire.

Cuando se dimensiona un ventilador centrífugo para aportar una masa de flujo de aire determinada y una presión estática en condiciones que no sean estándar, se debe aplicar un factor de corrección de densidad del aire con el fin de seleccionar el ventilador de tamaño adecuado para cumplir con esta condición. Dado que el aire a 200 °F (93,3 °C) pesa solo el 80% que el aire a 70 °F (21,1 °C), el ventilador centrífugo crea menos presión y requiere menos potencia. Para obtener la presión real requerida a 200 °F (93,3 °C), el diseñador debe multiplicar la presión en condiciones estándar por un factor de corrección de densidad del aire de 1,25 (es decir, 1,0/0,8) para que el sistema funcione correctamente. Para disponer de la potencia requerida a 200 °F (93,3 °C), el diseñador debe dividir la potencia en condiciones estándar por el factor de corrección de densidad del aire.

Rendimiento nominal

[editar]Las tablas de rendimiento de un ventilador centrífugo indican las RPM que puede alcanzar y los requisitos de potencia necesarios para obtener la cantidad deseada de flujo de gas y la presión estática requerida a la densidad del aire estándar. Las tablas deben estar referidas a las condiciones estándar, y en caso contrario, es necesario adaptarlas a estos valores antes de realizar ningún cálculo de dimensionamiento. Los ventiladores centrífugos clasificados por la Air Movement and Control Association (AMCA) (Asociación del Movimiento y Control del Aire) se prueban en laboratorios con configuraciones de ensayo que simulan instalaciones habituales para estos equipos. Una vez ensayados, se califican como uno de los cuatro tipos de instalación definidos en el Estándar 210 de la AMCA.[27]

Este estándar define métodos uniformes para realizar pruebas de laboratorio de los ventiladores; con el fin de determinar la velocidad del flujo de aire, la presión, la potencia y la eficiencia para velocidades de rotación dadas. El propósito del estándar AMCA 210 es definir procedimientos y condiciones exactos para las pruebas de los ventiladores, de forma que las calificaciones proporcionadas por los distintos fabricantes estén calculados sobre la misma base y se puedan comparar en términos homogéneos. Por esta razón, los ventiladores deben clasificarse en el sistema SCFM estandarizado (es decir, expresando su capacidad en pies cúbicos estándar por minuto).

Pérdidas

[editar]Los ventiladores centrífugos sufren pérdidas de eficiencia tanto en las partes estacionarias como en las móviles, lo que aumenta la entrada de energía necesaria para obtener un nivel dado de rendimiento del flujo de aire.

Entrada al impulsor

[editar]El flujo en la admisión y su giro de la dirección axial a la radial provoca pérdidas en la toma. La fricción y separación de la capa límite causan pérdidas en las palas del impulsor, ya que se registran cambios en el ángulo de incidencia. Estas pérdidas del impulsor también se incluyen en la calificación del ventilador.

Fugas

[editar]La fuga de algo de aire y las perturbaciones en el campo de flujo principal se deben al espacio libre existente entre el perímetro exterior del rodete y la carcasa del aparato.

Difusor y voluta

[editar]La fricción y la separación de la capa límite también causan pérdidas en el difusor. Se producen pérdidas adicionales debido a fenómenos de turbulencia si el dispositivo funciona más allá de sus condiciones óptimas de diseño. El flujo del impulsor o el difusor se expande en la voluta, que tiene una sección transversal más grande que conduce a la formación de torbellinos, lo que a su vez reduce la presión disponible. Las pérdidas por separación de la capa límite y por fricción también se producen debido al paso del gas por la voluta.

Arrastre viscoso

[editar]El arrastre viscoso en la superficie posterior del disco del impulsor también causa pérdidas por fricción.

En la cultura popular

[editar]- En la novela de ciencia ficción de Walter Miller titulada Cántico por Leibowitz (1959), una orden de monjes en un siglo 26 posapocalíptico conserva el cianotipo del plano del esquema eléctrico de un soplador de "jaula de ardilla" como una reliquia sagrada, aunque están desconcertados sobre cómo reconocer la "ardilla".

Véase también

[editar]- Ventilador

- Ventilador de flujo guiado

- Condiciones normalizadas de presión y temperatura

- Pérdidas tridimensionales y correlación en turbomaquinaria

- Ventilador Waddle, antiguamente utilizado en minería

- Turbina eólica

Referencias

[editar]- ↑ Electrical Energy Equipment: Fans and Blowers. UNEP. 2006. p. 21.

- ↑ Lawrence Berkeley National Laboratory Washington, DC Resource Dynamics Corporation Vienna, VA. Improving Fan System Performance. p. 21. Consultado el 29 de febrero de 2012.

- ↑ Turner, Mike (1 de mayo de 1996). «All you need to know about fans». Consultado el 14 de septiembre de 2021.

- ↑ United Nations Environment Programme. "Fans and Blowers". 2006. p. 9. quote:"The centrifugal blower and the positive displacement blower are two main types of blowers"

- ↑ "Advantages of Rotary Positive Displacement Blowers Versus Centrifugal Blowers". 1996.

- ↑ Juan Loera, P.E. "Overview of Blower Technologies" Archivado el 30 de agosto de 2017 en Wayback Machine.. p. 10.

- ↑ Jim Brown. "The Great Debate: Centrifugal Fan vs. Positive Displacement Pump" Archivado el 24 de julio de 2015 en Wayback Machine.. 2008.

- ↑ Vac2Go. "What's better, a PD or Fan Combination Unit?" Archivado el 13 de abril de 2021 en Wayback Machine.. 2013.

- ↑ «What fan should I choose …. Axial or centrifugal?». Continental Fan. 5 de agosto de 2013. Consultado el 13 de agosto de 2013.

- ↑ a b c Fan types Archivado el 24 de enero de 2010 en Wayback Machine. (U.S. Environmental Protection Agency website page)

- ↑ Georgius Agricola with Herbert Clark Hoover and Lou Henry Hoover, trans., De Re Metallica (New York, New York: Dover Publications, Inc., 1950), pp. 203–207.

- ↑ «An Early History Of Comfort Heating». achrnews.com.

- ↑ Walter B. Snow (November 1898) "Mechanical draught for steam boilers," Cassier's Magazine, 15 (1) : 48–59 ; see p. 48.

- ↑ (Editorial staff) (March 1919) "Recollections of John Ericsson," Mechanical Engineering, 41 : 260–261 ; see p. 261.

- ↑ A History of Mechanical Fan Archivado el 20 de octubre de 2009 en Wayback Machine. (en ruso)

- ↑ Wallace, Anthony F C (1988). St. Clair: Nineteenth-Century Coal Town's Experience with a Disaster-Prone Industry. Cornell University Press. p. 45. ISBN 978-0-8014-9900-5.

- ↑ Taylor, Fionn. «Whitwick Page 1». www.healeyhero.co.uk.

- ↑ «TECHNICAL SPECIFICATION OF CENTRIFUGAL FANS DESIGN». Archivado desde el original el 17 de marzo de 2012. Consultado el 29 de febrero de 2012.

- ↑ «Replace V-Belts with Notched or Synchronous Belt Drives». US Department of Energy.

- ↑ Pasternak, Steven (15 de noviembre de 2018). «Benefits of Water-Cooled Hydrodynamic Fan Bearings».

- ↑ Juan Loera, P.E. "Overview of Blower Technologies and Comparison of High-Speed Turbo Blowers" Archivado el 30 de agosto de 2017 en Wayback Machine.. p. 24.

- ↑ «Calnetix Technologies' high-speed blower system delivered to ISS».

- ↑ Bloch, Heinz P.; Soares, Claire, eds. (1998). Process plant machinery (2nd edición). Boston: Butterworth-Heinemann. p. 524. ISBN 0-7506-7081-9.

- ↑ «Centrifugal Fans». ebm-papst. ebm-papst. Consultado el 17 de diciembre de 2014.

- ↑ «The difference between a forward and backward curved fan». 23 de julio de 2021.

- ↑ a b «Value in the Air: Why Direct Drive Backward Curved Plenum Fans». Tulsa, OK: AAON, Inc. p. 11.

- ↑ ANSI/AMCA Standard 210-99, "Laboratory Methods Of Testing Fans for Aerodynamic Performance Rating"

Enlaces externos

[editar] Wikimedia Commons alberga una categoría multimedia sobre Ventilador centrífugo.

Wikimedia Commons alberga una categoría multimedia sobre Ventilador centrífugo.