تکبلور

تکبلور(به انگلیسی: single crystal) به بلورهایی گفته میشود که ساختار بلوری کل نمونه پیوسته و تا لبه آن ناشکسته و بدون مرزدانه باشد. نبود عیوب مربوط به مرزدانهها میتواند به تک کریستالها خواص منحصر به فردی بدهد، به خصوص خواص مکانیکی، نوری و الکتریکی، که همچنین بسته به نوع ساختار بلورشناختی میتواند ناهمسانگرد باشد. این خواص، علاوه بر این که موجب گرانبها شدن برخی جواهرات شده، در وسایل تکنولوژیکی، مخصوصاً در نورشناسی و الکترونیک به کار میرود. به دلیل اینکه اثرات آنتروپی به حضور عیوب در ریز ساختار جامدات، مانند ناخالصی، کشش ناهمگن و ناکاملیهای بلوری مانند نابجایی ها کمک میکند، تک بلورهای عالی با اندازه قابل توجه در طبیعت بسیار کمیاب و همچنین ساخت آنها در آزمایشگاه بسیار سخت است. بنابراین آنها را در شرایط کنترل شده میتوان ساخت. از طرفی دیگر، تک بلورهای ناقص میتوانند در طبیعت به اندازههای بسیار بزرگ برسند. گونههای معدنی زیادی مانند سیلیکات بریلیوم و الومینیوم، سنگ گچ و فلدسپاتها با بلورهایی به اندازه چندین متر شناخته شدهاند. در مقابل تک بلور، ساختار آمورف یا بیریخت قرار دارد که موقعیت اتمی فقط به مرتبه بازه کوتاه محدود میشود. در بین این دو محدوده، چندبلور قرار دارد که از تعدادی بلور کوچکتر به نام کریستالیت تشکیل شدهاست.[۱][۲]

کاربردها

[ویرایش]صنعت نیمه هادی ها

[ویرایش]سیلیکون تکبلوری در ساخت نیمه هادیها به کار میرود. در مقیاس کوانتوم که ریزپردازندهها کار میکنند، حضور مرزدانهها اثر قابل توجهی بر کارکرد ترانزیستور اثر میدان با تغییر خواص الکتریکی موضعی دارد. به همین خاطر سازندگان ریزپردازندهها سرمایهگذاریهای کلانی را بر روی تأسیسات ساخت تک بلورهای سیلیکون انجام دادهاند.

نورشناسی

[ویرایش]تک بلورهای یاقوت کبود و سایر مواد در لیزرها (تولید نور به روش گسیل القایی) و اپتیک غیرخطی به کار میرود. همچنین تک بلورهای فلئوریت گاهی اوقات در عدسیهای شیئی تلسکوپ چشمی به کار میرود.[۳]

علم مواد

[ویرایش]یکی دیگر از کاربردهای تک بلورهای جامد در علم مواد ساختن مواد مستحکمی است که در دماهای بالا خزش کمی دارند، مانند پرههای توربین. [۴][۵] در اینجا، نبود مرزدانهها در عملاً استحکام تسلیم را کاهش میدهد ولی مهمتر از آن باعث کاهش مقدار خزش میشود که برای ابزارهای یا ابعاد دقیق و دمای بالا بحرانی است.

هادیهای الکتریکی

[ویرایش]مس تک بلوری هدایت الکتریکی بهتری نسبت به مس چندبلوری دارد.[۶] از سال ۲۰۰۹ هیچ تک بلور مسی به صورت صنعتی ساخته نشدهاست، ولی روشهای ساخت تک بلور بسیار بزرگ برای هادیهای مس در وسایل الکتریکی با دقت بالا گسترش یافتهاست. از این بلورها میتوان به فرا-نک بلورها یاد کرد که تنها چند بلور در هر متر طول آنها وجود دارد.

در تحقیق

[ویرایش]تک بلورها در تحقیقات از جمله در فیزیک ماده چگال و دانش مواد به کار میروند. مطالعات دقیق تر ساختارهای بلوری به وسیله تکنیکهایی از جمله پراکندگی اتم هلیم و پراش براگ با تک بلورها بسیار سادهتر است. فقط در تک بلورها مطالعه بستگی خاصیتهای گوناگون به جهت قابل مطالعه است.در بحث ابر رساناها بعضی از مواد وجود دارند که ابر رسانایی فقط در گونه تک بلوری دیده میشود. گاهی اوقات این مواد را فقط به همین خاطر رشد میدهند، حتی زمانی که در سایر موارد فقط به حالت چند بلوری به کار میروند.

ساخت

[ویرایش]در مورد ساخت تک بلورهای سیلیکون و فلز، روش های استفاده شده برای کریستالیزاسیون بسیار کنترل شده و فرآیند نسبتا آهسته می باشد.

از روشهای مخصوص جهت ساخت تک بلورهای بزرگ میتوان به فرآیند چکرالسکی و تکنیک بریجمن اشاره کرد. روشهای دیگر کریستالیزاسیون ممکن است با توجه به خواص فیزیکی ماده به کار رود. از جمله این روشها میتوان به روش سنتز هیدروترمال، تصعید و تبلور مجدد اشاره کرد.

فنآوری دیگری که برای ساخت مواد تک بلوری بکار میرود، رونشست یا اپیتکسی نام دارد. از سال ۲۰۰۹، این فرآیند جهت تهنشین کردن لایههای بسیار نازک (در مقیاس میکرو تا نانو) از مواد یکسان یا متفاوت بر سطح تک بلور موجود استفاده میشود. کاربردهای این روش در صنایع نیمه هادی با استفاده احتمالی در زمینه نانوفنآوری و تجزیه است.

تغییر شکل در بلور های تک کریستال:

[ویرایش]وقتی یک تک بلور به صورت پلاستیک تغییر شکل می یابد، اتفاقات مختلفی در ماده رخ می دهد، که به موارد مختلفی از جمله میزان کرنش ماده بستگی دارد.در ادامه مراحل تغییر شکل در این بلورها بررسی خواهد شد.

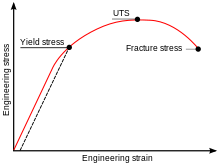

۱-کرنش الاستیک:

[ویرایش]اولین صفحه ی لغزش در زاویه ی ۴۵ درجه نسبت به محور کشش، فعال می شود، و سپس سایر صفحات به صورت اولویتی فعال خواهند شد. این اتفاق تا زمانی می افتد که به تنش بحرانی برسیم.در مرحله ی تغییر شکل الاستیک، همچنان قانون هوک برقرار است، و تنش و کرنش باهم دیگر رابطه ی خطی دارند.این اتفاق تا زمانی می افتد که سطح تنش، از سطح مجاز بالا تر نرود.چنان چه این اتفاق رخ دهد، وارد مرحله ی تغییر شکل پلاستیک خواهد شد.

۲- لغزش تکی:

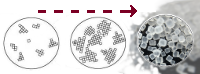

[ویرایش]وقتی میزان تنش و کرنش از حد الاستیک بالاتر می رود، یا به عبارتی وارد منطقه ی تغییر شکل پلاستیک می شود، تنش بحرانی حل شده در یک صفحه ی لغزش، آزاد می شود.در نتیجه، در ادامه ی فرایند، نابجایی ها حرکت می کنند و تغییر شکل پلاستیک ادامه پیدا می کند.همچنین بعلت نوع فرایند، نابجایی های جدیدی به ماده اضافه می شود. این تعداد نابجایی ها خود دلیلی بر انعطاف پذیری ماده می باشد.در ادامه ی مسیر، شیب منحنی تنش - کرنش به تدریج کاهش یافته و تغییر شکل تضعیف می شود.دلیل نام گذاری این مرحله، این است که فقط یک سیستم لغزشی فعال است.به این سیستم لغزش آسان هم گفته می شود. در موارد بسیار افراز نابجایی، حتی منجر به کاهش تنش در تکبلورهای بدون نابجایی میشود. در چنین مواردی، نابه جایی ها باید به میزان قابل توجهی تحت نیروی افزایش یافته تولید شوند. تنها زمانی که نابجایی های کافی وجود دارند، فرآیند تغییر شکل میتواند با تنش برشی کمتر ادامه یابد.

۳- لغزش چندگانه:

[ویرایش]ادامه ی فرایند به صورت گفته شده، باعث می شود که شکل تک بلور تغییر پیدا کند. بلور های تغییر شکل یافته تمایل دارند تا مکان های خود را بازیابی کنند، و صفحات لغزشی جای گیری درستی داشته باشند. به صورتی که، از موقعیت های کمتر مطلوب، به موقعیت های مطلوب تر بروند.این حرکت نابجایی ها که در چندین جهت مختلف و سیستم های لغزش است، سیستم لغزش چندگانه نام دارد.

در لغزش چندگانه، به دلیل تنشهای بالاتر ، چند سیستم لغزشی فعال هستند. نابجاییهای حرکتی ناگزیراً در نقاط مختلف صفحات لغزشی با یکدیگر برخورد میکنند و بر هم اثر میگذارند. زیرا هر نابجایی تنشهای فشاری و کششی را در محدوده فوری خط لغزشی خود ایجاد میکند که به نوبه خود بر نابجاییهای حرکتی دیگر تأثیر میگذارد. یک اتفاق دیگر که می افتد هم این است که در مواقعی نابجایی ها با یک دیگر برخورد می کنند، و انرژی زیادی آزاد می شود.به طور همزمان هم چند سیستم لغزشی فعال شده و نابجایی ها به صورت متقابل جلوی حرکت یکدیگر را می گیرند و فرایند تغییر شکل را دچار اختلال می کنند. برای از بین بردن این اختلال، یک تنش بزرگتری نیاز است. در نتیجه، نابجایی های بیشتری وارد می شوند، و این امر آن قدر ادامه پیدا می کنند، تا نابجایی ها بتوانند مجددا حرکت کنند .

اگر دو نابجایی بر روی صفحات لغزشی مختلف عمود به یکدیگر باشند، این نیز به عنوان نابجایی جنگلی شناخته میشود. همانند نابجایی های دیگر، نابجایی های جنگلی حتی پس از برداشت نیرو در ماده باقی میمانند. اگر فرآیند تغییر شکل دوباره تکرار شود، به طور اصلی این نابجایی های جنگلی باعث مشکلتر شدن فرآیند تغییر شکل از ابتدا میشوند. مواد اکنون سختتر به تغییر شکل پذیری انجام میدهند، پس استحکام آنها افزایش یافته است.

۴-بازیابی کریستالها:

[ویرایش]نابجایی هایی که در مراحل قبلی به علت نقص های کریستالی، قفل شده اند یا راهشان مسدود شده است،با استفاده از فشار های بزرگ می توانند آزاد شوند. با به دست آوردن حرکت جدید، فرایند تغییر شکل راحت تر می شود. در این مرحله برای بازیابی کریستال ها فشار کمتری نیاز است. اگر کریستال تکبلور به گونهای تنظیم شده باشد که در زیر بار، هیچ صفحه لغزشی به طور ترجیحی جهتدهی نشده باشد، تنش بحرانی برش همزمان در چندین صفحه لغزشی متفاوت افزایش پیدا میکند. این باعث میشود که از ابتدای تغییر شکل پلاستیک، حتی ممکن است مرحله اول نادیده گرفته شود. این حرکت چندگانه معمولاً در مواد چندبلوری حاصل خواهد بود، زیرا دانهها به طور تصادفی جهتدهی شدهاند. به این ترتیب، منحنی تنش-کرنش این مواد نیز قابل توضیح خواهد بود.

استفاده از تک بلورها در ساخت پرههای توربین:

[ویرایش]

ریختهگری یکی از قدیمیترین و سادهترین روشهای فلزکاری است و از گذشته تا به امروز، در حال استفاده است. این تکنولوژی با استفاده از تکنیکهای پیشرفته به یکی از پیشرفتهترین روشهای فلزکاری تبدیل شده و یکی از کاربردهای این فرآیند، ساخت پرههای توربین میباشد.

مراحل ساخت پرههای توربین با استفاده از تک بلورها:

[ویرایش]

۱- تهیه ی هسته:

[ویرایش]ابتدا یک مدل سهبعدی از پره توربین به نام "هسته" تهیه میشود. این هسته یک ساختار سرامیکی دارد و درون آن کانالهای دقیقی قرار دارند که برای سرد کردن پره به کار میروند. هسته، بهعنوان ماهیچهای برای استخوان ها عمل میکند.

۲- ریختن واکس:

[ویرایش]مادهای موم مانند، به دقت دور هسته ریخته میشود تا شکل نهایی پره ایجاد شود. در اینجا از غالبها استفاده میشود.این مرحله با دقت بالا انجام میشود زیرا شکل هندسی پره و کانالهای داخلی بسیار حساس و دقیق هستند.

۳-قالبهای سرامیکی:

[ویرایش]در اطراف ماده ی موم مانند، سرامیک را غالب گیری میکنند.

۴-جداکردن مدل هسته:

[ویرایش]پس از ریختن، فلز به مدت معینی خنک میشود. سپس مدل هسته از داخل پره خارج میشود. این اقدام با استفاده از محلولها و مواد شیمیایی انجام میشود که موم را حل کرده و مدل هسته را از داخل پره جدا میکنند. گاهی نیز رد اثری از مواد مومی باقی میماند.[۷]

۵-ریختن فلز:

[ویرایش]مدل هسته که در یک قالب قرار گرفته و فلز گرم (معمولاً سوپرآلیاژهای نیکلی) درون قالب ریخته میشود.سپس صبر میکنیم، تا فلز شکل غالب را به خود بگیرد، و خنک شود.

۶- شکستن سرامیک :

[ویرایش]سرامیکها را میشکنیم تا قطعهی فلزی خارج شود.

۷- عمليات ماشینکاری:

[ویرایش]پس از جدا شدن هسته، پره به مرحله ماشینکاری میرود. این مرحله شامل حذف بخشهای اضافی و حفر کانالهای خنککننده دقیق در پره میشود. معمولا ماشینکاری این نوع پرهها، پیچیده است، و نیازمند ابزارهای دقیق است.

۸-پوشش دهی:

[ویرایش]پرههای توربین برای مقاومت در برابر دما و فشار بالا نیاز به پوشش دهی سرامیکی دارند. این پوشش به وسیله روشهایی نظیر رسوبگذاری پلاسمای الکترونی و یا روشهای حرارتی دیگر اعمال میشود.

۹-آزمون و بازرسی:

[ویرایش]پرهها مورد آزمونهای دقیق و بازرسیهای کیفیت قرار میگیرند تا اطمینان حاصل شود که هیچ عیب یا خطایی در ساخت آنها وجود ندارد.

۱۰-آماده سازی برای مونتاژ:

[ویرایش]پرههای توربین برای نصب و مونتاژ در موتورهای جت آماده میشوند. این شامل مراحلی مانند حذف قسمتهای اضافی و حفر کانالهای مورد نیاز برای سیستم خنککنندگی است.

جستارهای وابسته

[ویرایش]- ساختار بلوری

- بلوری شدن

- تبلور مجدد

- بذر بلور

- ویفر (الکترونیک)

- تغییر شکل الاستیک

- نابجایی

- منحنی تنش-کرنش

- پره توربین

منابع

[ویرایش]- ↑ Fornari, Roberto (2018). Single Crystals of Electronic Materials : Growth and Properties. San Diego: Elsevier Science & Technology. ISBN 978-0-08-102097-5. OCLC 1055046791.[کدام صفحه؟]

- ↑ "Single Crystals – Alfa Chemistry". www.alfa-chemistry.com. Retrieved 2021-02-28.

- ↑ "DoITPoMS – TLP Library Atomic Scale Structure of Materials". www.doitpoms.ac.uk. Retrieved 2021-02-28.

- ↑ Spittle, Peter. "Gas turbine technology" رولز-رویس پیالسی, 2003. Retrieved: 21 July 2012.

- ↑ Crown jewels - These crystals are the gems of turbine efficiency بایگانیشده در ۲۵ مارس ۲۰۱۰ توسط Wayback Machine Article on single crystal turbine blades memagazine.com

- ↑ Cho, Yong Chan (March 22, 2010). "Copper Better than Silver: Electrical Resistivity of the Grain-Free Single-Crystal Copper Wire". Crystal Growth & Design. 10: 2780–2784. doi:10.1021/cg1003808. Retrieved 1 June 2011.

{{cite journal}}: Unknown parameter|coauthors=ignored (|author=suggested) (help) - ↑ William D. Callister, JR. David G. Rethwisch، Materials Science and Engineering, 10th edition،chapter7 . ۱

- "Small Molecule Crystallization" (PDF) در وبگاه موسسه فناوری ایلینوی

- https://www.doitpoms.ac.uk/tlplib/work_harden/single_crystal.php"Small Molecule Crystallization"] (PDF) در وبگاه دانشگاه کمبریج

- https://www.tec-science.com/material-science/ductility-of-metals/deformation-process-in-single-crystals-stress-strain-curve/

- https://www.theengineer.co.uk/content/in-depth/jewel-in-the-crown-rolls-royce-s-single-crystal-turbine-blade-casting-foundry/ Molecule در وبگاه رولز رویس

- https://www.asme.org/wwwasmeorg/media/resourcefiles/aboutasme/who%20we%20are/engineering%20history/landmarks/brochure-single-crystal-turbine-blade.pdf