تیغه تراش

تیغههای تراشکاری (انگلیسی: Tool bit) در ماشینکاری، تیغه تراش یک ابزار برش غیر دوار است که در تراشهای فلزی، شکلدهنده و رندهها استفاده میشود. این دستگاههای برش اغلب با نام مجموعه ابزار برش تک نقطهای هم شناخته میشوند که با سایر ابزارهای برش مانند اره یا برش با جت آب متفاوت میباشد. لبه برش و محل برخورد آن با قطعه برای مطابقت با یک عملیات ماشینکاری خاص، خودش به صورت مجزا ماشینکاری میشود و ممکن است در صورت نیاز مجدداً تیز شود یا تغییر شکل داده شود. این تیغه تراش در حین برش توسط نگهدارنده ابزار محکم نگه داشته میشود.

هندسه

[ویرایش]

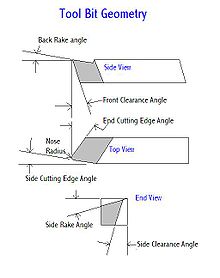

نگهدارنده پشتی در دستگاه برای کمک به کنترل و نگه داشتن جهت تیغه است که بهطور طبیعی به دلیل اختلاف طول از قسمتهای بیرونی و داخلی برش به داخل کار منحرف میشود. همچنین با کشیدن ابزار به داخل کار به خنثی کردن فشار وارده به ابزار از طرف قطعه کار، از کار کمک میکند.

نگهدارندههای جانبی همراه با نگهدارندههای پشتی جریان تراشه و برادهها را کنترل میکند و تا حدی با مقاومت کار در برابر حرکت برش دهنده مقابله میکند و میتواند متناسب با ماده خاصی که برش داده میشود بهینه شود و تغییر یابد. به عنوان مثال، برنج به زاویه گیرنده پشت و کناری ۰ درجه نیاز دارد در حالی که آلومینیوم از زاویه گیرنده پشتی ۳۵ درجه و زاویه گیرنده جانبی ۱۵ درجه استفاده میکند.

شعاع دماغه سطح برش را صافتر میکند زیرا میتواند برش قبلی را همپوشانی کند و قلهها و درههایی را که یک ابزار نوک تیز ایجاد میکند از بین ببرد. داشتن این شعاع ذکر شده انتهای تیغه را نیز تقویت میکند، سر تیغهٔ تیز کاملاً شکننده است. شعاع دماغه بسته به عملیات ماشینکاری مانند خشن کردن، نیمه تمام کردن یا تکمیل و همچنین بر اساس مواد تشکیل دهنده برش متفاوت است و برای مواردی مثل فولاد، چدن، آلومینیوم و غیره فرق خواهد کرد.

تمام زوایای دیگر برای فاصله گذاری هستند بین قطعه کار و تیغه، تا هیچ بخشی از ابزار به جز لبه برش واقعی نتواند کار را لمس کند که دچار مشکل شود. زاویه فاصله از جلو معمولاً ۸ درجه است در حالی که زاویه فاصله جانبی بین ۱۰–۱۵ درجه است و تا حدی به نرخ سرعت و حرکت قطعات کار مورد انتظار بستگی دارد.

بهتر است زوایایی که انتخاب میشوند حداقل زوایایی باشند که کار را انجام میدهد، زیرا ابزار ضعیفتر میشود. با عدم انجام این کار لبهها به دلیل کاهش حمایت پشت لبه و کاهش توانایی جذب گرمای تولید شده توسط برش، ضعیفتر میشوند.

زوایای نگهدارندهها در بالای ابزار برای برش لازم نیست دقیق باشد، اما برای برش کارآمد، زاویه بهینه برای چنگک پشت و کناری وجود خواهد داشت که میتوان آن را پیدا نمود.

مواد

[ویرایش]فولادها

[ویرایش]در اصل، تمام قطعات ابزار از فولادهای کربنی مخصوص ابزار با سخت شدن و فرایند دمایی مناسب ساخته میشوند. از زمان معرفی فولاد تندبر (HSS) (سالهای ابتدایی قرن بیستم)، کاربید متخلخل (دهه ۱۹۳۰)، برشهای سرامیکی و الماسی، این مواد به تدریج جایگزین انواع قبلی فولاد ابزار تقریباً در تمام کاربردهای برش شدهاند که اکنون استفاده میشوند. اکثر قطعات ابزار امروزه از HSS، فولاد کبالت یا کاربید ساخته میشوند.

کاربیدها و سرامیکها

[ویرایش]کاربیدها، سرامیکهایی مانند نیترید بور و الماس که سختی بالاتری نسبت به HSS دارند، همگی در اکثر موارد امکان حذف سریعتر مواد را نسبت به HSS فراهم میکنند و گاهی استفاده میشود. از آنجایی که این مواد گرانتر و شکنندهتر از فولاد هستند، معمولاً بدنه ابزار برش از فولاد ساخته میشود و یک تیغه برش کوچک ساخته شده از مواد سختتر به آن متصل میشود. تیغههای تراش معمولاً یا پیچ میشود یا با گیره (که در این مورد به آن افزوده میگویند) محکم میشوند یا روی یک ساقه فولادی لحیم میشود (این معمولاً فقط برای کاربید انجام میشود).

افزونهها

[ویرایش]تقریباً همه ابزارهای برش با کارایی بالا از افزونههای قابل نمایهسازی استفاده میکنند. دلایل متعددی برای این امر وجود دارد. اول از همه، در سرعتهای برش بسیار بالا و تغذیههایی که توسط این مواد پشتیبانی میشوند، نوک برش میتواند به دمای بسیار بالایی برسد تا مواد لحیم شده که تیغه را به بدنه اصلی نگه میدارد ذوب شود. اقتصاد نیز در این میان مهم است، افزونهها بهطور متقارن ساخته میشوند تا زمانی که اولین تیغه برش خراب شد، بتوان آنها را چرخاند و لبه برشی تازهای را ارائه میدهد. حتی برخی از آنها به گونهای ساخته شدهاند که بتوان آنها را چرخاند و در هر قسمت ۱۶ لبه برش ایجاد شود. انواع مختلفی از افزونهها وجود دارد: برخی برای خشن کردن، برخی برای تکمیل کار، برخی دیگر از آنها هم برای کارهای تخصصی مانند برش نخها یا شیارها ساخته شدهاند. صنعت تراشکاری از نامگذاریهای استاندارد برای توصیف این مواردها بر اساس شکل، مواد، مواد پوشش و اندازه استفاده میکند.

ابزارهای فرم

[ویرایش]یک ابزار فرم دهنده مثل تیغه تراشکاری به شکلی دقیق سنگزنی میشود که شبیه به قسمتی است که قرار است شکل بگیرد. ابزار تراشکاری میتواند به عنوان یک عملیات واحد استفاده شود و بنابراین بسیاری از عملیاتهای دیگر از حرکات (جلو، عقب یا عمودی) را حذف میکند. یک ابزار فرم دهنده یک یا چند قطر را در حین کار به دستگاه اضافه یا کم میکند. قبل از استفاده از ابزارهای قالب، قطرها توسط چندین عملیات لغزشی و برجک چرخانده میشوند و بنابراین قطعات بیشتری از کار نهایی را میتوان با آن ایجاد نمود. به عنوان مثال، یک دستگاه گیرنده میتواند انواع تیغهها با قطرهای زیادی را بچرخاند و علاوه بر این میتواند قطعه را در یک عملیات قطع کند. پس برای ماشینهای تک اسپیندل، این حالت میتواند بهطور چشمگیری نرخ تولید ساعتی قطعه را افزایش دهد.

در کارهای طولانی مدت برای کاهش سایش ابزار گیرنده یا تراشکار، استفاده از ابزار زبر روی یک اسلاید یا ایستگاه برجک مختلف برای حذف بخش عمده ای از مواد کاری معمولی و طبیعی است.

انواع مختلفی از ابزارهای فرم وجود دارد. ابزارهای فرم افزونه رایجترین برای مشاغل با برد کوتاه تا متوسط (۵۰ تا ۲۰۰۰۰ عدد) هستند. ابزارهای دایرهای معمولاً برای کارهای طولانیتر هستند، زیرا هنگام چرخاندن ابزار در نگهدارنده، میتوان سایش ابزار را چندین بار از نوک ابزار جدا کرد. همچنین یک ابزار دیگر وجود دارد که میتواند برای برشهای سبک استفاده شود. جنس ابزارهای قالب میتواند از فولاد کبالت، کاربید یا فولاد تندبر باشد. کاربید به مراقبت بیشتری نیاز دارد، زیرا بسیار شکننده است و در صورت بروز صدای پارگی خرد میشود.

یک اشکال در استفاده از ابزارهای فرم این است که سرعت انجام کار معمولاً کند است، ۰٫۰۰۰۵ اینچ تا ۰٫۰۰۱۲ اینچ در هر دور بسته به عرض ابزار. ابزارهای عریض گرمای بیشتری ایجاد میکنند و معمولاً به خاطر صداهایشان مشکل ساز هستند. گرما و سر و صدا عمر ابزار را کاهش میدهد. همچنین، ابزارهایی که پهنتر از ۲٫۵ برابر قطر کوچکتر قطعه در حال چرخش هستند، خطر شکسته شدن قطعه را بیشتر میکنند.[۱] هنگام چرخش در طولهای طولانیتر، میتوان از تکیه گاه برجک برای افزایش طول چرخش از ۲٫۵ برابر به ۵ برابر کوچکترین قطر قطعه در حال چرخش استفاده کرد و این نیز میتواند به کاهش پچ پچ کمک کند. با وجود اشکالات، حذف عملیات اضافی اغلب استفاده از ابزارهای فرم را به کارآمدترین گزینه تبدیل میکند.

دارندگان ابزار

[ویرایش]با محدود کردن تیغه برش سخت گرانقیمت، به قسمتی که برش واقعی را انجام میدهد، هزینه ابزارکاری کاهش مییابد؛ یعنی سایر قسمتها از آن جنس گران نخواهند بود. سپس نگهدارنده ابزار پشتیبان را میتوان از فولاد سخت تری ساخت، که علاوه بر ارزانتر بودن، معمولاً برای کار مناسب تر است، زیرا نسبت به مواد پیشرفته ترد کمتری دارد.

نگهدارنده ابزار همچنین ممکن است به گونه ای طراحی شود که ویژگیهای دیگری را به عمل برش معرفی کند، مانند موارد زیر:

- رویکرد زاویه ای - جهت حرکت ابزار

- بارگذاری فنر - انحراف قطعه ابزار از مواد در هنگام اعمال بار بیش از حد

- برآمدگی متغیر - بیت ابزار ممکن است برحسب نیاز کار باز یا جمع شود

- سفتی - نگهدارنده ابزار را میتوان با توجه به کاری که باید انجام شود اندازهگیری کرد

- هدایت کننده مایع برش یا خنککننده به محل کار

توجه شود که از آنجایی که سفتی (به جای استحکام) معمولاً محرک طراحی نگهدارنده ابزار است، فولاد مورد استفاده نیازی به سختی یا استحکام خاصی ندارد زیرا تفاوت نسبتاً کمی بین سختی اکثر آلیاژهای فولادی وجود دارد و اهمیت خاصی ندارد این تصمیم.

نگهدارندههای مورد استفاده در ماشین تراش

[ویرایش]نگهدارنده تیغه و ستون ابزار

[ویرایش]میله ابزار بخشی از یک ماشین تراش فلزکاری است که یا بهطور مستقیم تیغه ابزار را نگه میدارد یا یک بخشی از ابزار که حاوی تیغه است را نگه میدارد. طرحهای بسیار متنوعی برای پایههای ابزار (از جمله پایههای ابزار اصلی، پایههای ابزار راکر، پایههای ابزار با تغییر سریع و برجکهای پایه ابزار) و نگهدارندههای ابزار (با هندسه و ویژگیهای متفاوت) وجود دارد.

جعبه ابزار

[ویرایش]

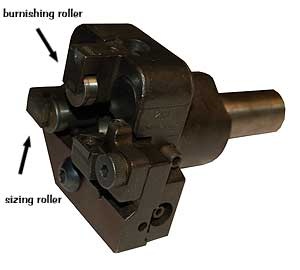

این دستگاه یک جعبه ابزار است که بر روی برجک ماشین تراش یا پیچ برجک نصب میشود. این در اصل یک ابزار است که همراه با خود به ابزارهای همراه خود استراحت میدهد. یک ابزار (یا چند ابزار) و یک تکیه گاه فشرده (معمولاً V شکل یا با دو غلتک[۲]) در بدنه ای که قطعه کار را احاطه کرده است در مقابل یکدیگر نصب میشوند (یک "جعبه" در اطراف آن تشکیل میدهد). از آنجایی که تیغه ابزار یک نیروی انحراف جانبی بر روی قطعه کار وارد میکند، قسمت دنبال کننده با آن مخالفت میکند و استحکام ایجاد میکند. نوع متفاوت و محبوب جعبه ابزار از دو غلتک به جای استراحتگاه فالوور استفاده میکند. یکی از غلتکها «غلتک سایزینگ» و غلتک دیگر «غلتک درخشان کننده» نامیده میشود. غلتکها با استاک چرخانده میشوند تا جای خراش در پیچ کاهش یابد. ابزار مخالف ممکن است برای خنثی کردن نیروهای منحرف کننده یکدیگر (به نام "ابزار چرخشی متعادل") استفاده شوند، در این صورت ابزار جعبه شروع به همپوشانی از نظر شکل، عملکرد و هویت با آسیاب توخالی میکند.

هولدرهای مورد استفاده در تیزکنندهها، شکافها و پلنرها

[ویرایش]جعبه کلاپر

[ویرایش]شکلدهندهها، شکافدهندهها و رندهها اغلب از نوعی نگهدارنده ابزار به نام جعبه کلاپر استفاده میکنند که آزادانه در انواع حرکتهای برگشتی حرکت میکند. در حرکت برش بعدی، دوباره به محل مورد نظر برش میزند و به محل اصلی بازمیگردد. حرکت آن شبیه به حرکت یک شیر پروانه ای و یکطرفه است.

نگهدارندههای مورد استفاده در ماشینهای فرز

[ویرایش]فلای کاتر

[ویرایش]فلای کاتر نوعی فرز است که یک یا دو قطعه ابزار در آن نصب میشود. قطعات با چرخش دوک به اطراف میچرخند و برشهایی رو به رو دریافت میکنند. فلای کاترها کاربرد قطعههای ابزار هستند که در آن ابزارها بخشی از یک واحد چرخشی هستند (در حالی که بیشتر استفاده از ابزار دیگر خطی است).

تاریخ

[ویرایش]این تیغههای تراش قرنها مورد استفاده قرار گرفتهاند، با این حال پیشرفت تکنولوژیکی بیشتر آنها حتی امروز نیز ادامه دارد. تقریباً قبل از سال ۱۹۰۰، تقریباً تمام این ابزارها توسط کاربرانشان ساخته میشد و بسیاری از ماشینفروشیها دارای کوره آهنگری بودند. در واقع، از ماشینکاران خوب انتظار میرفت که دانش آهنگری داشته باشند، و اگرچه شیمی و فیزیک عملیات حرارتی فولاد به خوبی درک نشده بود (در مقایسه با علوم امروزی)، هنر عملی عملیات حرارتی بسیار پیشرفته بود، و چیزی که بیشتر فلزکاران ماهر به راحتی با آنها آشنا بودند. تکههای ابزار از فولادهای ابزار کربنی ساخته شدهاند که دارای محتوای کربن کافی برای سخت شدن هستند. هر لقمه با چکش آهنگری میشد، خاموش میشد و سپس با سنگ زنی میشد. جزئیات دقیق عملیات حرارتی و هندسه نوک به تجربه و ترجیحات فردی بستگی دارد.

پیشرفت تکنولوژیکی قابل توجهی در دوره ۱۸۹۰–۱۹۱۰ رخ داد، زمانی که فردریک وینسلو تیلور روشهای علمی را برای مطالعه قطعات ابزار و عملکرد برش آنها (شامل هندسه، متالورژی، و عملیات حرارتی آنها، و سرعتها و خوراکهای حاصل، عمق برش) به کار برد. او همراه با Maunsel White و دستیاران مختلف، فولادهای تندبر را توسعه داد (که خواص آنها هم از مخلوط عناصر آلیاژی و هم از روشهای عملیات حرارتی آنها ناشی میشود). آزمایشهای برشی او تنها مواد قطعه کار را مصرف کرد، هزاران قطعه ابزار را استفاده کرد و کوههایی از تراشهها را تولید کرد. آنها تا حد زیادی توسط ویلیام سلرز (یکی از مدیران کارخانه کشتی سازی Midvale Steel و Cramp) و بعداً توسط Bethlehem Steel حمایت شدند.[۳] تیلور نه تنها مواد جدیدی را برای ساخت برشهای تک نقطهای ایجاد کرد، بلکه هندسه بهینه را نیز تعیین کرد (زوایههای چنگک، زوایای فاصله، شعاع دماغه و غیره). او معادله تیلور را برای طول عمر ابزار توسعه داد. پس از تیلور، دیگر مسلم نبود که هنر سیاه صنعتگران منفرد نشان دهنده بالاترین سطح فناوری فلزکاری است. این بخشی از یک روند بزرگتر در طول قرنهای ۱۹ و ۲۰ بود که توسط آن علم با هنر در فرهنگ مادی زندگی روزمره (علم کاربردی) آمیخته شد.

استلیت به زودی به فولادهای پرسرعت به عنوان ماده ای برای برشهای تک نقطه ای پیوست. اگرچه تراشکاری الماس برای مدت طولانی وجود داشته است، اما تا زمانی که این فلزات جدید و گرانقیمت به وجود آمدند، ایده تراشکاری در ماشین کاری رایج شد. قبل از این، اکثر برشهای تک نقطه ای کاملاً از فولاد ابزار ساخته میشدند (سپس در نوک آن آسیاب میشد). اکنون اتصال یک نوک جداگانه (از یک ماده) به نگهدارنده (از ماده دیگر) رایج تر شده است. با توسعه کاربید سیمانی در دسترس تجاری (دهه ۱۹۲۰) و درجهای سرامیکی (پس از جنگ جهانی دوم)، این روند تسریع شد، زیرا کاربید و سرامیک حتی گرانتر هستند و حتی برای خدمت به عنوان بدنه مناسب تر هستند. با این حال، توسعه فناوری بلافاصله جایگزین روشهای قدیمی نشد. بین سالهای ۱۹۰۰ و ۱۹۵۰، هنوز برای یک ماشینکار، آهنگری ابزاری از فولاد ابزار کربنی غیرمعمول نبود.

امروزه، در میان برشهای تک نقطهای که در تولید انبوه استفاده میشوند (مانند قطعات خودرو)، تیغهها و ابزارهای افزونه با استفاده از کاربید و سرامیک بسیار بیشتر از ابزارهای HSS یا فولاد کبالت هستند. در زمینههای ماشینکاری دیگر (مثلاً کارگاهها، اتاقهای ابزار، و بخشهای سرگرمی)، مورد دوم هنوز به خوبی استفاده میشوند. یک سیستم کامل از نمادهای استاندارد صنعتی برای نامگذاری هر نوع هندسه ایجاد شده است. تعداد فرمولاسیونهای کاربید و سرامیکی همچنان در حال گسترش است و الماس بیش از هر زمان دیگری مورد استفاده قرار میگیرد. سرعت، تغذیه، عمق برش، و دما در رابط برش همچنان افزایش مییابد (تعادل دومی با خنکسازی فراوان از طریق مایع، هوا یا ذرات معلق در هوا)، و زمانهای چرخه همچنان کاهش مییابد. تا زمانی که هزینههای تحقیق و توسعه و استهلاک خرید ابزارآلات کمتر از مقدار پول پسانداز شده توسط افزایش بهرهوری باشد (مثلاً کاهش هزینه دستمزد) رقابت بین تولیدکنندگان محصول برای کاهش هزینههای واحد تولید، بهطور مستمر باعث توسعه فناوری توسط سازندگان ابزار میشود.

جستارهای وابسته

[ویرایش]منابع

[ویرایش]- ↑ Brown & Sharpe, Automatic Screw Machine Handbook p. 122

- ↑ Hartness, James (1910), Hartness Flat Turret Lathe Manual, Springfield, Vermont, USA: Jones and Lamson Machine Company, ISBN 978-0-282-20878-3, p. 89

- ↑ Kanigel, Robert (1997), The One Best Way: Frederick Winslow Taylor and the Enigma of Efficiency, Viking Penguin, ISBN 0-670-86402-1