حکاکی یون راکتیو عمیق

برای تأییدپذیری کامل این مقاله به منابع بیشتری نیاز است. (December 2009) |

حکاکی یون واکنشی عمیق (DRIE) یک زیر کلاس خاص از حکاکی یون واکنشی (RIE) است. این فرآیند اچ بسیار ناهمسانگرد را قادر میسازد که برای ایجاد نفوذ عمیق، سوراخها و ترانشههای شیبدار در ویفرها / بسترها، معمولاً با نسبتهای تصویر بالا، استفاده شود. این برای سیستمهای میکروالکترومکانیکی (MEMS) که به اینویژگیها نیاز دارند، توسعه داده شد، اما همچنین برای حفاری ترانشهها برای خازنهای با چگالی بالا برای DRAM و به تازگی برای ایجاد ویاسهای عبوری سیلیکونی (TSVs) در فناوری بستهبندی سطح ویفر پیشرفته سهبعدی نیز استفاده میشود.

در DRIE، زیرلایه داخل یک راکتور قرار داده میشود و چندین گاز وارد میشوند. پلاسما در مخلوط گاز تشکیل میشود که مولکولهای گاز را به یونها میشکند. یونها به سمت سطح مادهای که حکاکی میشود، شتاب میگیرند و با آن واکنش میدهند و یک عنصر گازی دیگر را تشکیل میدهند. این فرآیند به عنوان بخش شیمیایی حکاکی یونی واکنشی شناخته میشود. همچنین یک بخش فیزیکی وجود دارد؛ اگر یونها انرژی کافی داشته باشند، میتوانند اتمها را از مادهای که باید حکاکی شود بدون واکنش شیمیایی جدا کنند.

دو فناوری اصلی برای حکاکی یونی واکنشی عمیق (DRIE) با نرخ بالا وجود دارد: کرایوژنیک و بوش، اگرچه فرآیند بوش تنها تکنیک تولید شناخته شده است. هر دو فرآیند بوش و کرایوژنیک میتوانند دیوارههای 90 درجه (کاملاً عمودی) ایجاد کنند، اما اغلب دیوارهها کمی مایل هستند، به عنوان مثال 88 درجه ("بازگشتی") یا 92 درجه ("رتروگراد").

مکانیسم دیگری به نام پسیواسیون دیوارههای جانبی وجود دارد: گروههای عاملی SiOxFy (که از گازهای حکاکی هگزا فلوراید گوگرد و اکسیژن نشأت میگیرند) بر روی دیوارههای جانبی متراکم میشوند و از آنها در برابر حکاکی جانبی محافظت میکنند. با ترکیب این فرآیندها، ساختارهای عمودی عمیق میتوانند ایجاد شوند.

فرآیند برودتی

[ویرایش]در حکاکی یونی واکنشی عمیق کرایوژنیک (cryo-DRIE)، ویفر تا دمای منفی 110 درجه سانتیگراد (163 کلوین) سرد میشود. دمای پایین واکنش شیمیایی که منجر به حکاکی ایزوتروپیک میشود را کند میکند. با این حال، یونها به سطحهای رو به بالا بمباران میشوند و آنها را حکاکی میکنند. این فرآیند شیارهایی با دیوارههای بسیار عمودی تولید میکند. مشکلات اصلی در cryo-DRIE این است که ماسکهای استاندارد روی زیرلایهها در سرمای شدید ترک میخورند و همچنین محصولات جانبی حکاکی تمایل به رسوب بر روی نزدیکترین سطح سرد، یعنی زیرلایه یا الکترود دارند.

فرآیند بوش

[ویرایش]

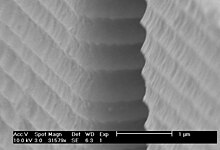

فرآیند بوش، که از نام شرکت آلمانی Robert Bosch GmbH که این فرآیند را به ثبت رساند، نامگذاری شده است، [۱] [۲] [۳] [۴] [۵] که همچنین به عنوان حکاکی پالسی یا چندگانه زمانی شناخته میشود، به صورت متناوب بین دو حالت تغییر میکند تا ساختارهای تقریباً عمودی را به دست آورد:

- یک اچپلاسما ایزوتروپیک و تقریباً همسانگرد، پلاسما حاوی مقداری یون است که از جهت تقریباً عمودی به ویفر حمله میکند. هگزا فلوراید گوگرد [SF6] اغلب برای سیلیکون استفاده میشود.

- رسوب یک لایه غیرفعال بیاثر شیمیایی. (به عنوان مثال، گاز منبع Octafluorocyclobutan [C4F8] ماده ای شبیه تفلون تولید میکند.)

هرمرحله چند ثانیه به طول میانجامد. لایهی غیرفعال، از کل بستر در برابر حملات شیمیایی بیشتر محافظت میکند و باعث جلوگیری از حکاکیشدن بیشتر میشود. با این حال، در طول فاز اچینگ، یونهای جهتدار که زیرلایه را بمباران میکنند، به لایه غیرفعال در پایین ترانشه (اما نه در کنارهها) حمله میکنند. درنتیجه این اتفاق، برخورد با آنها رخ میدهد و آن را پاشیده میکنند و بستر را در معرض مواد شیمیایی قرار میدهند.

این مراحل اچ/رسوب بارها تکرار میشوند و در نتیجه تعداد زیادی از مراحل اچ همسانگرد بسیار کوچک فقط در پایین حفرههای اچشده انجام میشوند. برای حکاکی یک ویفر سیلیکونی به ضخامت 0.5 میلیمتر، به عنوان مثال، به 100 تا 1000 مرحله حکاکی/رسوبگذاری نیاز است. این فرآیند دو مرحلهای باعث میشود که دیوارههای جانبی با دامنهای حدود 100 تا 500 نانومتر موج بزنند. زمان چرخه را میتوان تنظیم کرد: چرخههای کوتاه دیوارههای صافتری ایجاد میکنند و چرخههای بلند نرخ حکاکی بالاتری به همراه دارند.

کاربردها

[ویرایش]عمق اچ معمولاً به کاربردهای آن بستگی دارد:

- در مدارهای حافظه DRAM، شکافهای خازن ممکن است عمیقی بین 10 تا 20 میکرومتر داشته باشند.

- در سیستمهای MEMS، حکاکی یونی واکنشی عمیق (DRIE) برای ابعادی از چند میکرومتر تا 0.5 میلیمتر استفاده میشود.

- در برشدهی نامنظم تراشهها، DRIE با استفاده از یک ماسک هیبرید نرم/سخت نوین برای حکاکی زیر میلیمتری به منظور برش تراشههای سیلیکونی به قطعاتی با شکلهای نامنظم مانند لگوها استفاده میشود. [۶] [۷] [۸]

- در الکترونیک انعطافپذیر، حکاکی یونی واکنشی عمیق (DRIE) برای تبدیل دستگاههای CMOS مونولیتیک سنتی به انعطاف پذیر با کاهش ضخامت زیرلایههای سیلیکونی به چند تا دهها میکرومتر استفاده میشود. [۹] [۱۰] [۱۱] [۱۲] [۱۳] [۱۴]

حکاکی یونی واکنشی عمیق (DRIE) با حکاکی یونی واکنشی (RIE) از نظر عمق حکاکی متمایز میشود. عمقهای عملی برای RIE (که در تولید مدارهای مجتمع استفاده میشود) معمولاً تا حدود 10 میکرومتر با نرخ تا 1 میکرومتر در دقیقه محدود میشود، در حالی که DRIE میتواند ویژگیهای بسیار بزرگتری را حکاکی کند، تا 600 میکرومتر یا بیشتر با نرخهای تا 20 میکرومتر در دقیقه یا بیشتر در برخی از کاربردها.

حکاکی یونی واکنشی عمیق (DRIE) بر روی شیشه نیازمند توان پلاسمای بالا است که باعث میشود پیدا کردن مواد مناسب برای ماسک حکاکی عمیق واقعی مشکل باشد. پلیسیلیکون و نیکل برای عمقهای حکاکی 10 تا 50 میکرومتر استفاده میشوند. در حکاکی یونی واکنشی عمیق پلیمرها، فرآیند بوش با مراحل متناوب حکاکی SF6 و پسیواسیون C4F8 انجام میشود. ماسکهای فلزی نیز میتوانند استفاده شوند، با این حال به دلیل نیاز به چندین مرحله اضافی عکاسی و رسوب، هزینهبر هستند. ماسکهای فلزی بر روی زیرلایههای مختلف نیز لازم نیست (مانند Si [تا 800 میکرومتر]، InP [تا 40 میکرومتر] یا شیشه [تا 12 میکرومتر]) اگر از رزیستهای منفی شیمیایی تقویت شده استفاده شود.

جوانشیونزایی گالیم میتواند به عنوان ماسک حکاکی در حکاکی یونی واکنشی عمیق کرایوژنیک (cryo-DRIE) استفاده شود. فرآیند نانوساختارسازی ترکیبی از شعاع یون متمرکز (FIB) و cryo-DRIE برای اولین بار توسط N Chekurov و همکارانش در مقالهی "The fabrication of silicon nanostructures by local gallium implantation and cryogenic deep reactive ion etching" گزارش شد. [۱۵]

DRIE امکان استفاده از اجزای مکانیکی سیلیکونی را در ساعتهای مچی پیشرفته فراهم کردهاست. به گفته یکمهندس در Cartier، "هیچ محدودیتی برای اشکال هندسی با DRIE وجود ندارد." [۱۶] با DRIE میتوان نسبت ابعاد 30 یا بیشتر را به دست آورد، [۱۷] این موضوع به این معنی است که یک سطح میتواند با یک شکاف با دیوارههای عمودی 30 برابر عمق نسبت به عرض خود تراشیده شود.

این موضوع باعث شدهاست که اجزای سیلیکونی جایگزین برخی از قطعات که معمولاً از فولاد هستند، مانند فنر مو، جایگزین شود. سیلیکون نسبت به فولاد سبکتر و سختتر است، که این ویژگیها منجر به مزایایی میشود، اما فرآیند تولید را چالشیتر میکند.

همچنین ببینید

[ویرایش]منابع

[ویرایش]- ↑ Basic Bosch process patent application

- ↑ Improved Bosch process patent application

- ↑ Bosch process "Parameter Ramping" patent application

- ↑ Method of anisotropically etching silicon

- ↑ Method for anisotropic etching of silicon

- ↑ Ghoneim, Mohamed; Hussain, Muhammad (1 February 2017). "Highly Manufacturable Deep (Sub-Millimeter) Etching Enabled High Aspect Ratio Complex Geometry Lego-Like Silicon Electronics" (PDF). Small. 13 (16): 1601801. doi:10.1002/smll.201601801. PMID 28145623.

{{cite journal}}:|hdl-access=requires|hdl=(help) - ↑ Mendis, Lakshini (14 February 2017). "Lego-like Electronics". Nature Middle East. doi:10.1038/nmiddleeast.2017.34.

- ↑ Berger, Michael (6 February 2017). "Lego like silicon electronics fabricated with hybrid etching masks". Nanowerk.

- ↑ Ghoneim, Mohamed; Alfaraj, Nasir; Torres-Sevilla, Galo; Fahad, Hossain; Hussain, Muhammad (July 2016). "Out-of-Plane Strain Effects on Physically Flexible FinFET CMOS". IEEE Transactions on Electron Devices. 63 (7): 2657–2664. Bibcode:2016ITED...63.2657G. doi:10.1109/ted.2016.2561239.

{{cite journal}}:|hdl-access=requires|hdl=(help) - ↑ Ghoneim, Mohamed T.; Hussain, Muhammad M. (23 July 2015). "Review on physically flexible nonvolatile memory for internet of everything electronics". Electronics. 4 (3): 424–479. arXiv:1606.08404. doi:10.3390/electronics4030424.

- ↑ Ghoneim, Mohamed T.; Hussain, Muhammad M. (3 August 2015). "Study of harsh environment operation of flexible ferroelectric memory integrated with PZT and silicon fabric" (PDF). Applied Physics Letters. 107 (5): 052904. Bibcode:2015ApPhL.107e2904G. doi:10.1063/1.4927913.

{{cite journal}}:|hdl-access=requires|hdl=(help) - ↑ Ghoneim, Mohamed T.; Rojas, Jhonathan P.; Young, Chadwin D.; Bersuker, Gennadi; Hussain, Muhammad M. (26 November 2014). "Electrical Analysis of High Dielectric Constant Insulator and Metal Gate Metal Oxide Semiconductor Capacitors on Flexible Bulk Mono-Crystalline Silicon". IEEE Transactions on Reliability. 64 (2): 579–585. doi:10.1109/TR.2014.2371054.

- ↑ Ghoneim, Mohamed T.; Zidan, Mohammed A.; Alnassar, Mohammed Y.; Hanna, Amir N.; Kosel, Jurgen; Salama, Khaled N.; Hussain, Muhammad (15 June 2015). "Flexible Electronics: Thin PZT-Based Ferroelectric Capacitors on Flexible Silicon for Nonvolatile Memory Applications". Advanced Electronic Materials. 1 (6): 1500045. doi:10.1002/aelm.201500045.

- ↑ Ghoneim, Mohamed T.; Kutbee, Arwa; Ghodsi, Farzan; Bersuker, G.; Hussain, Muhammad M. (9 June 2014). "Mechanical anomaly impact on metal–oxide–semiconductor capacitors on flexible silicon fabric" (PDF). Applied Physics Letters. 104 (23): 234104. Bibcode:2014ApPhL.104w4104G. doi:10.1063/1.4882647.

{{cite journal}}:|hdl-access=requires|hdl=(help) - ↑ Chekurov, N; Grigoras, K; Peltonen, A; Franssila, S; Tittonen, I (11 February 2009). "The fabrication of silicon nanostructures by local gallium implantation and cryogenic deep reactive ion etching". Nanotechnology. 20 (6): 065307. Bibcode:2009Nanot..20f5307C. doi:10.1088/0957-4484/20/6/065307. PMID 19417383.

{{cite journal}}: Unknown parameter|displayauthors=ignored (|display-authors=suggested) (help) - ↑ Kolesnikov-Jessop, Sonia (23 November 2012). "Precise Future of Silicon Parts Still Being Debated". The New York Times. New York.

- ↑ Yeom, Junghoon; Wu, Yan; Selby, John C.; Shannon, Mark A. (2005). "Maximum achievable aspect ratio in deep reactive ion etching of silicon due to aspect ratio dependent transport and the microloading effect". Journal of Vacuum Science & Technology B: Microelectronics and Nanometer Structures. American Vacuum Society. 23 (6): 2319. Bibcode:2005JVSTB..23.2319Y. doi:10.1116/1.2101678. ISSN 0734-211X.

[[رده:زدایش (ریزساخت)]] [[رده:فناوری میکرو]] [[رده:فناوری ساخت ادوات نیمرسانا]]