نیترید سیلیسیم

| نیترید سیلیسیم | |

|---|---|

Sintered silicon nitride ceramic

| |

Silicon nitride | |

دیگر نامها Nierite | |

| شناساگرها | |

| شماره ثبت سیایاس | 12033-89-5 |

| پابکم | 3084099 |

| کماسپایدر | 2341213 |

| UNII | QHB8T06IDK |

| شمارهٔ ئیسی | 234-796-8 |

| MeSH | Silicon+nitride |

| جیمول-تصاویر سه بعدی | Image 1 |

| |

| |

| خصوصیات | |

| فرمول مولکولی | N4Si3 |

| جرم مولی | ۱۴۰٫۲۸ g mol−1 |

| شکل ظاهری | grey odorless powder[۱] |

| چگالی | 3.17 g/cm3[۱] |

| دمای ذوب | ۱٬۹۰۰ درجه سلسیوس (۳٬۴۵۰ درجه فارنهایت؛ ۲٬۱۷۰ کلوین)[۱] (decomposes) |

| انحلالپذیری در آب | Insoluble[۱] |

| ضریب شکست (nD) | 2.016[۲] |

| خطرات | |

| طبقهبندی ئییو | not listed |

| خطرات اصلی | When heated to decomposition, silicon nitride may emit toxic fumes of ammonia and ozone. Contact with acids may generate flammable hydrogen gas.[۳] |

| ترکیبات مرتبط | |

| دیگر آنیونها | silicon carbide silicon dioxide |

| دیگر کاتیونها | boron nitride |

| به استثنای جایی که اشاره شدهاست در غیر این صورت، دادهها برای مواد به وضعیت استانداردشان داده شدهاند (در 25 °C (۷۷ °F)، ۱۰۰ kPa) | |

| | |

| Infobox references | |

|

| |

نیترید سیلیسیم یک ترکیب شیمیایی از عناصر سیلیکون و نیتروژن است.

Si

3N

4 از نظر ترمودینامیکی پایدارترین نیتریدهای سیلیسیم است. از این رو، Si

3N

4 هنگام اشاره به اصطلاح "نیترید سیلیکون" از نظر تجاری مهمترین نیتریدهای سیلیکون است. این یک ماده جامد سفید با نقطه ذوب بالا است که نسبتاً شیمیایی بیاثر است و توسط HF رقیق و H

2SO

4 گرم مورد حمله قرار میگیرد. بسیار سخت است (8.5 در مقیاس mohs ). از پایداری حرارتی بالایی برخوردار است.

تولید

[ویرایش]مواد با حرارت دادن سیلیکون پودر شده بین سال 1300 و 1400 درجه سانتیگراد در محیط ازت تهیه میشود و 1400 درجه سانتیگراد در محیط ازت:

وزن نمونه سیلیکون بهدلیل ترکیب شیمیایی سیلیسیم و ازت به تدریج افزایش مییابد. بدون کاتالیزور آهن، واکنش پس از چند ساعت کامل میشود، درحالیکه هیچ افزایش وزن بیشتری بهدلیل جذب نیتروژن (در هر گرم سیلیسیم) مشاهده نمیشود. علاوه بر سیلیکون نیترید، چندین مرحله دیگر نیترید سیلیکون (با فرمول های شیمیایی مربوط به درجات مختلف نیتریداسیون / حالت اکسیداسیون Si) در ادبیات گزارش شده است، به عنوان مثال، مونونیترید disilicon گاز ( Si

2N ) مونونیترید سیلیکون (SiN)، و سسکوینیترید سیلیکون ( Si

2N

3 ) که هر کدام از مراحل فاز استوکیومتری هستند. همانند سایر مواد نسوز، محصولات بدست آمده در این سنتزهای دمای بالا به شرایط واکنش (به عنوان مثال زمان، دما و مواد اولیه از جمله واکنش دهندهها و مواد ظرف) و همچنین نحوه تصفیه بستگی دارد. با این حال، از آن زمان وجود سسکوینیترید زیر سوال رفته است. [۴]

همچنین میتوان آن را از طریق راه دییمید تهیه کرد: [۵]

- در دمای صفر درجه سانتیگراد:

- در دمای 1000 درجه سانتیگراد:

کاهش کاربوترمال دی اکسید سیلیسیم در جو نیتروژن در 1400–1450 درجه سانتیگراد نیز مورد بررسی قرار گرفته است: [۵]

نیتراسیون پودر سیلیسیم در دهه 1950 و به دنبال "کشف مجدد" نیترید سیلیکون ایجاد شد و اولین روش در مقیاس بزرگ برای تولید پودر بود. با این حال، استفاده از سیلیکون خام با خلوص کم باعث آلودگی نیترید سیلیسیم توسط سیلیکات ها و آهن میشود. تجزیه دییمید منجر به نیترید سیلیکون آمورف میشود که نیاز به بازپخت بیشتر در زیر ازت در 1400-1500درجه سانتیگراد دارد برای تبدیل آن به پودر کریستالی؛ این اکنون دومین مسیر مهم برای تولید تجاری است. کاهش کاربوترمال اولین روش مورد استفاده برای تولید نیترید سیلیکون بود و اکنون به عنوان مقرون بهصرفهترین مسیر صنعتی برای خلوص پودر نیترید سیلیکون در نظر گرفته شده است. [۵]

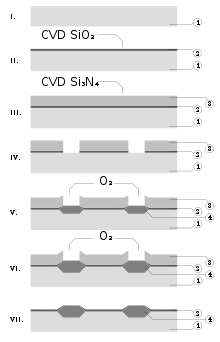

فیلمهای نیترید سیلیکونی درجه الکترونی با استفاده از رسوب بخار شیمیایی (CVD) یا یکی از انواع آن مانند رسوب بخار شیمیایی تقویت شده با پلاسما (PECVD) تشکیل میشود: [۵]

در دمای 750-850 درجه سانتیگراد

برای نشست لایههای نیترید سیلیکون روی لایههای نیمه رسانا (معمولاً سیلیکون)، از دو روش استفاده میکنند:

- فناوری رسوب بخار شیمیایی با فشار کم (LPCVD) ، که در دمای نسبتاً بالا کار میکند و در لوله کوره افقی یا عمودی قرار گرفته است، [۶] یا

- فناوری رسوب با افزایش پلاسما بخار شیمیایی (PECVD)، که در شرایط کم دما و خلا کار میکند.

ثابت های شبکهای نیترید سیلیکون و سیلیکون متفاوت است. بنابراین، تنش یا استرس میتواند بسته به فرآیند رسوب رخ دهد. به خصوص هنگام استفاده از فناوری PECVD این تنش میتواند با استفاده از پارامترهای تنظیم رسوب کاهش یابد. [۷]

نانوسیم های نیترید سیلیکون را میتوانند با استفاده از روش سل-ژل و با استفاده از احیا کربوترمال و به دنبال آن نیتراسیون ژل سیلیکا، که حاوی ذرات کربن فوق العاده ریز است، تولید شوند. ذرات را میتوان با تجزیه دکستروز در محدوده دما 1200-1350 درجه سانتیگراد تولید کرد واکنشهای احتمالی سنتز عبارتند از: [۸]

پردازش

[ویرایش]تولید نیترید سیلیکون به عنوان یک ماده حجیم دشوار است - نمیتوان آن را بیش از 1850 درجه سانتیگراد گرم کرد ، که بسیار پایینتر از نقطه ذوب آن است، بهدلیل جدا شدن سیلیکون از نیتروژن. بنابراین، استفاده از تکنیک های متداول پرس ایزواستاتیک گرم مشکل ساز خواهد بود. اتصال پودرهای نیترید سیلیکون را میتوان در دماهای پایین از طریق افزودن مواد اضافی (کمک ذوب یا "چسب") که معمولاً درجهای از ذوب فاز مایع را القا میکند، به دست آورد. [۹] یک جایگزین بهتر استفاده از پخت پلاسما جرقهای است که در آن حرارت به سرعت با عبور پالسهای جریان الکتریکی از پودر فشرده شده انتقال داده میشود. فشردهسازی نیترید سیلیسیم چگال توسط این تکنیکها در دمای 1500-1700 سانتیگراد بهدست آمدهاست.[۱۰] [۱۱]

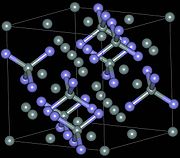

ساختار کریستال و ویژگی هایش

[ویرایش]سه ساختار کریستالوگرافی نیترید سیلیکون وجود دارند که به عنوان فازهای α ، β و γ تعیین میشوند. [۱۲] فازهای α و β رایجترین اشکال سیلیکون نیترید هستند، و میتواند تحت شرایط فشار عادی تولید شوند. فاز γ فقط در فشار و درجه حرارتهای بالا میتواند سنتز شود و دارای سختی 35GPa است. [۱۳] [۱۴]

سیلیکون نیترادهای آلفا و بتا به ترتیب دارای ساختارهای سه ضلعی ( نماد پیرسون hP28 ، گروه فضایی P31c ، شماره 159) و شش ضلعی (hP14 ، P6 3 ، شماره 173) هستند که با استفاده از SiN

4 چهاروجهی گوشهای ساخته میشوند. آنها را میتوان به ترتیب متشکل از لایههای اتم سیلیسیم و نیتروژن در توالی ABAB ... یا ABCDABCD ... در سیلیکون نیتریدهای آلفا و بتا مشخص کرد. لایه AB در فازهای α و β یکسان است و لایه CD در فاز α با یک صفحه c-glide به AB مرتبط میشود. Si

3N

4 چهاروجهی در Si

3N

4 آلفا و بتا به گونهای به هم متصل میشوند که تونلها تشکیل میشوند، بهطور موازی با محور c سلول واحد حرکت داده میشوند. با توجه به صفحه c-glide که AB را به CD مرتبط میکند، ساختار α به جای تونل حاوی حفره است. ساختار مکعبی Si

3N

4 گاما اغلب در ادبیات به عنوان اصلاح c به عنوان اصلاح مکعب نیترید بور (c-BN) تعیین میشود. ساختاری از نوع اسپینل دارد که در آن دو اتم سیلیکون شش اتم نیتروژن را بصورت هشت ضلعی هماهنگ میکنند و یک اتم سیلیسیم چهار اتم نیتروژن را بهصورت چهار طرفه هماهنگ میکند. [۱۵]

توالی انباشته شدن طولانیتر باعث میشود که فاز α دارای سختی بیشتری نسبت به فاز β باشد. با این حال، فاز α در مقایسه با فاز β از نظر شیمیایی ناپایدار است. در دماهای بالا وقتی فاز مایع وجود دارد، فاز α همیشه به فاز β تبدیل می شود. بنابراین، سیلیکون نیترید بتا عمدهترین شکل مورد استفاده در سرامیک سیلیکون نیترید است. [۱۶]

علاوه بر چندشکلیهای کریستالی نیترید سیلیکون، ممکن است مواد آمورف شیشهای به عنوان محصولات پیرولیز پلیمرهای پیش سرامیک تشکیل شود که اغلب حاوی مقادیر مختلفی از کربن باقیمانده هستند (از این رو به طور مناسب تری به عنوان کربنیتریدهای سیلیسیم در نظر گرفته می شوند). به طور خاص، پلی کربوسیلازان را میتوان به راحتی بر روی تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه در اثر تجزیه و تحلیل مواد شیمیایی، به یک شکل آمورف از ماده بر پایه سیلیکون کربنیترید تبدیل کرد. [۱۷]

استفاده های کاربردی

[ویرایش]به طور کلی، مسئله اصلی در مورد کاربردهای نیترید سیلیکون عملکرد فنی نبوده بلکه هزینه آن بوده است. با کاهش هزینهها، تعداد برنامههای تولید در حال شتاب گرفتن است.

صنعت خودرو

[ویرایش]یکی از عمدهترین کاربردهای نیترید سیلیسیم پخته شده در صنعت اتومبیل به عنوان مادهای برای قطعات موتور است. این موارد، در موتورهای دیزلی ، پلاگین های برقی برای راه اندازی سریعتر شامل میشوند. اتاقهای پیش احتراق (اتاق های چرخشی) برای انتشار کمتر، راه اندازی سریعتر و سر و صدای کمتر. توربوشارژر برای کاهش تاخیر موتور و انتشار آن. در موتورهای احتراق جرقه ای، از نیترید سیلیسیم برای لنتهای بازویی راکر برای سایش کمتر، توربینهای شارژر توربو برای اینرسی کمتر و تأخیر کمتر موتور و در دریچه های کنترل گازهای خروجی برای افزایش شتاب استفاده می شود. به عنوان نمونههایی از سطح تولید، تخمین زده میشود که سالانه بیش از 300000 توربوشارژ سیلیکون نیترید متخلخل ساخته میشود. [۵] [۹]

بلبرینگ

[ویرایش]

یاتاقانهای نیترید سیلیکون هر دو یاطاقان سرامیکی کامل و یاطاقان ترکیبی سرامیکی با توپی در سرامیک و مسابقات در فولاد هستند. سرامیک های نیترید سیلیکون در مقایسه با سایر سرامیکها مقاومت در برابر ضربه خوبی دارند. بنابراین، بلبرینگهای ساخته شده از سرامیک نیترید سیلیکون در بلبرینگ های عملکردی استفاده میشود. یک نمونه نماینده استفاده از یاتاقانهای نیترید سیلیکون در موتورهای اصلی شاتل فضایی ناسا است. [۱۸] [۱۹]

از آنجا که یاتاقانهای توپی نیترید سیلیکون از فلز سخت ترند، این باعث میشود تماس با مسیر یاتاقان کاهش یابد. این منجر به 80٪ اصطکاک کمتر، 3 تا 10 برابر طول عمر بیشتر، 80٪ سرعت بالاتر، 60٪ وزن کمتر، توانایی کار با گرسنگی روانکاری، مقاومت در برابر خوردگی بالاتر و درجه حرارت بالاتر عملکرد، در مقایسه با یاطاقانهای فلزی سنتی است. توپهای نیترید سیلیکون 79٪ کمتر از توپهای کاربید تنگستن هستند. بلبرینگهای سیلیکونی نیترید را میتوان در بلبرینگهای پیشرفته خودرو، یاتاقان های صنعتی، توربین های بادی، اتومبیلرانی، دوچرخه، تخته غلتک و اسکیت بورد یافت. بلبرینگهای نیترید سیلیکون به ویژه در کاربردهایی که استفاده از فلزات در آنها از خوردگی، میدانهای الکتریکی یا مغناطیسی منع شده است بسیار مفید است. به عنوان مثال، در جریان سنجهای جزر و مدی، که حمله آب دریا مشکلی ایجاد میکند، یا در جستجوگران میدان الکتریکی. [۹]

Si 3 N 4 اولین بار در سال 1972 به عنوان یك تحمل برتر نشان داده شد اما به دلیل چالشهای مرتبط با كاهش هزینه تا سال 1990 به تولید نرسید. از سال 1990، با افزایش حجم تولید، هزینه به میزان قابل توجهی کاهش یافته است. اگرچه سیلیکون نیترید یاتاقان هنوز 2-5 برابر بهترین یاتاقانهای فولادی گران ترند، عملکرد و عمر برتر آنها تصویب سریع را توجیه می کند. حدود 15-20 میلیون سیلیکون نیترید در سال 1996 در ایالات متحده توپ تحمل برای ابزار و ماشین آلات و بسیاری از کاربردهای دیگر تولید شد. رشد سالانه 40٪ تخمین زده میشود، اما اگر بلبرینگهای سرامیکی برای کاربردهای مصرف کننده مانند اسکیت در خط و درایو دیسک رایانه انتخاب شوند، میتواند حتی بیشتر باشد.

مواد با درجه حرارت بالا

[ویرایش]

از مدتها قبل در کاربردهای با درجه حرارت بالا از نیترید سیلیسیم استفاده میشود. به طور خاص، این ماده به عنوان یکی از معدود مواد سرامیکی یکپارچه شناخته شده است که قادر به زنده ماندن در برابر شوک حرارتی شدید و شیبهای حرارتی تولید شده در موتورهای موشکی هیدروژن / اکسیژن است. دانشمندان ناسا برای نشان دادن این قابلیت در یک پیکربندی پیچیده، از فناوری پیشرفته نمونهسازی سریع برای ساخت یک جزmber محفظه احتراق / نازل (thruster) احتراق قطعه یک اینچ استفاده کردند. راننده با موتور هیدروژن / اکسیژن داغ آزمایش شد و از پنج چرخه از جمله یک چرخه 5 دقیقه ای تا 1320 زنده ماند. C درجه حرارت ماده [۲۰]

در سال 2010 نیترید سیلیکون به عنوان ماده اصلی در رانشگرهای کاوشگر فضایی JAXA Akatsuki استفاده شد . [۲۱]

از نیترید سیلیکون برای "میکرو شاتر" های ساخته شده برای طیف سنج مادون قرمز نزدیک تلسکوپ فضایی جیمز وب استفاده شد . به گفته ناسا: "دمای کار برودتی است بنابراین دستگاه باید بتواند در دمای بسیار سرد کار کند. چالش دیگر تولید کرکرههایی بود که بتوانند: بدون خستگی به طور مکرر باز و بسته شوند. باز کردن به صورت جداگانه و به اندازه کافی باز میشود تا بتواند نیازهای علمی ابزار را برآورده کند. نیترید سیلیکون به دلیل مقاومت بالا و مقاومت در برابر خستگی برای استفاده در میکروشکنها انتخاب شد. " این سیستم میکروشاتر به دستگاه اجازه می دهد تا حداکثر 100 جرم آسمانی را به طور همزمان مشاهده و تجزیه و تحلیل کند. [۲۲]

پزشکی

[ویرایش]نیترید سیلیکون کاربردهای ارتوپدی زیادی دارد. [۲۳] [۲۴] این ماده همچنین جایگزینی برای PEEK (پلی اتر اتر كتون) و تیتانیوم است كه برای دستگاههای همجوشی نخاعی استفاده میشود. [۲۵] [۲۶] این سطح هیدروفیلیک، ریز مخلوط نیترید سیلیکون است که در مقایسه با PEEK و تیتانیوم به مقاومت، دوام و قابلیت اطمینان مواد کمک میکند. [۲۷]

کارهای اخیر بر روی نیترید سیلیکون نشان داده است که ترکیبات خاصی از این ماده دارای خواص ضد باکتریایی ، [۲۸] خواص ضد قارچی ، [۲۹] و خواص ضد ویروسی است. [۳۰]

ابزار و برش فلز

[ویرایش]اولین کاربرد عمده سیلیکون نیترید ابزار ساینده و برش بود . به دلیل سختی، پایداری حرارتی و مقاومت در برابر سایش، از نیترید سیلیکون فله، یکپارچه به عنوان مادهای برای برش ابزار استفاده می شود. به خصوص برای ماشینکاری با سرعت بالا چدن توصیه میشود. سختی گرم، مقاومت در برابر شکست و مقاومت در برابر شوک حرارتی به این معنی است که نیترید سیلیکون متخلخل میتواند آلیاژهای پایه چدن، فولاد سخت و نیکل را با سرعت سطح تا 25 برابر سریعتر از آنهایی که با مواد معمولی مانند کاربید تنگستن بهدست می آورند، برش دهد. [۹] استفاده از سیلیکون نیترید ابزار برش تأثیر چشمگیری بر میزان تولید دارد. به عنوان مثال، تراش صورت چدن خاکستری با درجهای نیترید سیلیکون، سرعت برش را دو برابر افزایش میدهد، عمر ابزار را از یک قسمت به شش قسمت در هر لبه افزایش میدهد، و در مقایسه با ابزارهای سنتی کاربید تنگستن، متوسط هزینه درجها را 50 درصد کاهش میدهد. [۵]

الکترونیک

[ویرایش]

نیترید سیلیکون اغلب به عنوان عایق و سد شیمیایی در ساخت مدارهای مجتمع ، برای جداسازی الکتریکی ساختارهای مختلف یا به عنوان ماسک اچ در میکروماشین فله استفاده می شود. به عنوان یک لایه انفعال برای ریز تراشهها، از دی اکسید سیلیکون برتر است، زیرا به طور قابل توجهی مانع انتشار در برابر مولکولهای آب و یونهای سدیم، دو منبع اصلی خوردگی و بی ثباتی در میکروالکترونیک است. همچنین به عنوان دی الکتریک بین لایههای پلی سیلیکون در خازن ها در تراشههای آنالوگ استفاده میشود.

نیترید سیلیکون رسوب شده توسط LPCVD حاوی حداکثر 8 درصد هیدروژن است. همچنین تنش کششی شدیدی را تجربه میکند که ممکن است باعث ضخامت فیلمهای ضخیم تر از 200 شود نانومتر با این حال، مقاومت و مقاومت دی الکتریک بالاتری نسبت به بسیاری از عایقهای معمول در تولید میکرو (10 16 Ω· سانتی متر و 10 به ترتیب MV / cm).

نه تنها نیترید سیلیسیم، بلکه ترکیبات مختلف سه تایی سیلیکون، نیتروژن و هیدروژن (SiN x H y ) از لایههای عایق استفاده میشود. آنها با استفاده از واکنشهای زیر پلاسما رسوب میکنند:

این فیلمهای SiNH دارای تنش کششی بسیار کمتری هستند، اما خصوصیات الکتریکی بدتری دارند (مقاومت 10 6 تا 10 15) Ω · سانتی متر و قدرت دی الکتریک 1 تا 5 MV / سانتیمتر) این فیلمهای سیلیکونی همچنین در شرایط خاص فیزیکی در برابر دمای بالا از نظر حرارتی پایدار هستند. نیترید سیلیکون همچنین به عنوان یکی از لایههای درام عکس در فرایند xerographic استفاده میشود. نیترید سیلیسیم همچنین به عنوان منبع اشتعال برای وسایل گازسوز خانگی استفاده میشود. [۳۱] به دلیل خواص الاستیک خوب، نیترید سیلیکون، همراه با اکسید سیلیکون و سیلیکون، محبوبترین ماده برای کنسول ها است - عناصر سنجش میکروسکوپ های نیروی اتمی .

تاریخچه

[ویرایش]اولین آمادهسازی در سال 1857 توسط هنری اتین ساینت-کلر دویل و فردریش وهلر گزارش شد . [۳۲] در روش آنها، سیلیکون در یک بوته حلقوی شده درون یک بوته بستهبندی شده دیگر با کربن گرم میشد تا از نفوذ اکسیژن به بطری داخلی کاسته شود. آنها محصولی را گزارش دادند که به آن نیترید سیلیکون میگفتند اما بدون تعیین ترکیب شیمیایی آن. پاول شوتزنبرگر ابتدا محصولی را با ترکیب تترانیترید، سیلیکون نیترید، در سال 1879 که با حرارت دادن سیلیکون با براسک (خمیری که با مخلوط کردن زغال چوب، ذغال سنگ یا کک با خاک رس تهیه می شود و سپس برای چیدن بوتهها استفاده میشود) در کوره بلند بهدست آمد. در سال 1910، لودویگ ویس و تئودور انگلاردت سیلیسیم را تحت نیتروژن خالص گرم کردند تا تولید شود[۳۳] E. Friederich و L. Sittig Si 3 N 4 را در سال 1925 از طریق کاهش کاربوترمال تحت نیتروژن، یعنی با گرم کردن سیلیس، کربن و نیتروژن در 1250-1300 درجه سانتیگراد تولید کردند.

نیترید سیلیکون قبل از اینکه در کاربردهای تجاری استفاده شود، برای دههها فقط یک کنجکاوی شیمیایی بود. از سال 1948 تا 1952، شرکت Carborundum، نیاگارا فالز، نیویورک، چندین اختراع ثبت شده در زمینه تولید و استفاده از نیترید سیلیکون را درخواست کرد. [۵] تا سال 1958 نیترید سیلیکون Haynes ( Union Carbide ) برای تولید لولههای ترموکوپل، نازل موشک و قایق و بوتههای ذوب فلزات در تولید تجاری قرار داشت. کار انگلیس در مورد نیترید سیلیکون، که در سال 1953 آغاز شد، با هدف بخشهایی با دمای بالا از توربینهای گازی انجام شد و منجر به تولید نیترید سیلیکون متصل به واکنش و نیترید سیلیکون پرس گرم شد. در سال 1971، آژانس پروژه تحقیقات پیشرفته وزارت دفاع ایالات متحده 17 دلار آمریکاقرارداد دو میلیون تومانی با فورد و وستینگهاوس برای دو توربین گازی سرامیکی قرار داد .

حتی اگر خواص نیترید سیلیکون کاملاً شناخته شده بود، وقوع طبیعی آن فقط در دهه 1990 به عنوان اجزا ریز کشف شد (حدود 2 μm × 0.5 اندازه μm) در شهاب سنگ ها . این ماده معدنی به دلیل پیشگام طیف سنجی جرمی ، آلفرد OC Nier ، نیریت نامگذاری شد. [۳۴] این ماده معدنی ممکن است قبلاً، فقط به طور انحصاری در شهاب سنگها، توسط زمین شناسان شوروی کشف شده باشد. [۳۵]

منابع

[ویرایش]- ↑ ۱٫۰ ۱٫۱ ۱٫۲ ۱٫۳ Haynes, William M., ed. (2011). CRC Handbook of Chemistry and Physics (92nd ed.). Boca Raton, FL: CRC Press. p. 4.88. ISBN 1439855110.

- ↑ Refractive index database. refractiveindex.info

- ↑ ITEM # SI-501, SILICON NITRIDE POWDER MSDS بایگانیشده در ۲۰۱۴-۰۶-۰۶ توسط Wayback Machine. metal-powders-compounds.micronmetals.com

- ↑ Carlson, O. N. (1990). "The N-Si (Nitrogen-Silicon) system". Bulletin of Alloy Phase Diagrams. 11 (6): 569–573. doi:10.1007/BF02841719.

- ↑ ۵٫۰ ۵٫۱ ۵٫۲ ۵٫۳ ۵٫۴ ۵٫۵ ۵٫۶ Riley, Frank L. (2004). "Silicon Nitride and Related Materials". Journal of the American Ceramic Society. 83 (2): 245–265. doi:10.1111/j.1151-2916.2000.tb01182.x.

- ↑ "Crystec Technology Trading GmbH, Comparison of vertical and horizontal tube furnaces in the semiconductor industry". crystec.com. Retrieved 2009-06-06.

- ↑ "Crystec Technology Trading GmbH, deposition of silicon nitride layers". Retrieved 2009-06-06.

- ↑ Ghosh Chaudhuri, Mahua; Dey, Rajib; Mitra, Manoj K.; Das, Gopes C.; Mukherjee, Siddhartha (2008). "A novel method for synthesis of α-Si3N4 nanowires by sol-gel route". Science and Technology of Advanced Materials. 9 (1): 5002. Bibcode:2008STAdM...9a5002G. doi:10.1088/1468-6996/9/1/015002. PMC 5099808. PMID 27877939.

- ↑ ۹٫۰ ۹٫۱ ۹٫۲ ۹٫۳ "Silicon Nitride – An Overview". azom.com. 2001-02-06. Retrieved 2009-06-06.

- ↑ Nishimura, T.; Xu, X.; Kimoto, K.; Hirosaki, N.; Tanaka, H. (2007). "Fabrication of silicon nitride nanoceramics—Powder preparation and sintering: A review". Science and Technology of Advanced Materials. 8 (7–8): 635. Bibcode:2007STAdM...8..635N. doi:10.1016/j.stam.2007.08.006.

- ↑ Peng, p. 38

- ↑ "Crystal structures of Si3N4". hardmaterials.de. Retrieved 2009-06-06.

- ↑ Jiang, J. Z.; Kragh, F.; Frost, D. J.; Ståhl, K.; Lindelov, H. (2001). "Hardness and thermal stability of cubic silicon nitride". Journal of Physics: Condensed Matter. 13 (22): L515. Bibcode:2001JPCM...13L.515J. doi:10.1088/0953-8984/13/22/111.

- ↑ "Properties of gamma-Si3N4". Archived from the original on July 15, 2006. Retrieved 2009-06-06.

- ↑ Peng, pp. 1-3

- ↑ Zhu, Xinwen; Sakka, Yoshio (2008). "Textured silicon nitride: Processing and anisotropic properties". Science and Technology of Advanced Materials. 9 (3): 3001. Bibcode:2008STAdM...9c3001Z. doi:10.1088/1468-6996/9/3/033001. PMC 5099652. PMID 27877995.

- ↑ Wang, Xifan; Schmidt, Franziska; Hanaor, Dorian; Kamm, Paul H.; Li, Shuang; Gurlo, Aleksander (2019). "Additive manufacturing of ceramics from preceramic polymers: A versatile stereolithographic approach assisted by thiol-ene click chemistry". Additive Manufacturing. 27: 80–90. arXiv:1905.02060. Bibcode:2019arXiv190502060W. doi:10.1016/j.addma.2019.02.012.

- ↑ "Ceramic Balls Increase Shuttle Engine Bearing Life". NASA. Archived from the original on 12 June 2009. Retrieved 2009-06-06.

- ↑ "Space Shuttle Main Engine Enhancements". NASA. Archived from the original on 11 اكتبر 2012. Retrieved 2009-06-06.

{{cite web}}: Check date values in:|archive-date=(help) - ↑ Eckel, Andrew J. (1999). "Silicon Nitride Rocket Thrusters Test Fired Successfully". NASA. Archived from the original on April 4, 2009.

- ↑ Orbit Control Maneuver Result of the Venus Climate Orbiter 'AKATSUKI'. JAXA (2010-07-06)

- ↑ James Webb Space Telescope / Goddard Space Flight Center > Innovations > Microshutters / Nasa (2020-06-25).

- ↑ Olofsson, Johanna; Grehk, T. Mikael; Berlind, Torun; Persson, Cecilia; Jacobson, Staffan; Engqvist, Håkan (2012). "Evaluation of silicon nitride as a wear resistant and resorbable alternative for total hip joint replacement". Biomatter. 2 (2): 94–102. doi:10.4161/biom.20710. PMC 3549862. PMID 23507807.

- ↑ Mazzocchi, M; Bellosi, A (2008). "On the possibility of silicon nitride as a ceramic for structural orthopaedic implants. Part I: Processing, microstructure, mechanical properties, cytotoxicity". Journal of Materials Science: Materials in Medicine. 19 (8): 2881–7. doi:10.1007/s10856-008-3417-2. PMID 18347952.

- ↑ Webster, T.J.; Patel, A.A.; Rahaman, M.N.; Sonny Bal, B. (2012). "Anti-infective and osteointegration properties of silicon nitride, poly(ether ether ketone), and titanium implants". Acta Biomaterialia. 8 (12): 4447–54. doi:10.1016/j.actbio.2012.07.038. PMID 22863905.

- ↑ Anderson, MC; Olsen, R (2010). "Bone ingrowth into porous silicon nitride". Journal of Biomedical Materials Research Part A. 92 (4): 1598–605. doi:10.1002/jbm.a.32498. PMID 19437439.

- ↑ Arafat, Ahmed; Schroën, Karin; De Smet, Louis C. P. M.; Sudhölter, Ernst J. R.; Zuilhof, Han (2004). "Tailor-Made Functionalization of Silicon Nitride Surfaces". Journal of the American Chemical Society. 126 (28): 8600–1. doi:10.1021/ja0483746. PMID 15250682.

- ↑ Pezzotti, Giuseppe; Marin, Elia; Adachi, Tetsuya; Lerussi, Federica; Rondinella, Alfredo; Boschetto, Francesco; Zhu, Wenliang; Kitajima, Takashi; Inada, Kosuke (2018-04-24). "Incorporating Si3 N4 into PEEK to Produce Antibacterial, Osteocondutive, and Radiolucent Spinal Implants". Macromolecular Bioscience. 18 (6): 1800033. doi:10.1002/mabi.201800033. ISSN 1616-5187. PMID 29687593.

- ↑ McEntire, B., Bock, R., & Bal, B.S. U.S Application. No. 20200079651. 2020.

- ↑ Pezzotti, Giuseppe; Ohgitani, Eriko; Shin-Ya, Masaharu; Adachi, Tetsuya; Marin, Elia; Boschetto, Francesco; Zhu, Wenliang; Mazda, Osam (2020-06-20). "Rapid Inactivation of SARS-CoV-2 by Silicon Nitride, Copper, and Aluminum Nitride". doi:10.1101/2020.06.19.159970. Retrieved 2020-09-21.

{{cite journal}}: Cite journal requires|journal=(help) - ↑ Levinson, L. M. et al. (17 April 2001) "Ignition system for a gas appliance" U.S. Patent ۶٬۲۱۷٬۳۱۲

- ↑ "Ueber das Stickstoffsilicium". Annalen der Chemie und Pharmacie. 104 (2): 256. 1857. doi:10.1002/jlac.18571040224.

- ↑ Weiss, L.; Engelhardt, T (1910). "Über die Stickstoffverbindungen des Siliciums". Z. Anorg. Allg. Chem. 65 (1): 38–104. doi:10.1002/zaac.19090650107.

- ↑ Lee, M. R.; Russell, S. S.; Arden, J. W.; Pillinger, C. T. (1995). "Nierite (Si3N4), a new mineral from ordinary and enstatite chondrites". Meteoritics. 30 (4): 387. Bibcode:1995Metic..30..387L. doi:10.1111/j.1945-5100.1995.tb01142.x.

- ↑ "Nierite". Mindat. Retrieved 2009-08-08.