گازهای محافظ

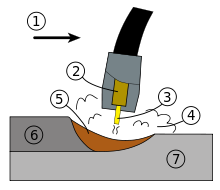

گازهای محافظ (به انگلیسی: Shielding gas) از لحاظ شیمیایی خنثی یا نیمه خنثی هستند که معمولاً در فرآیندهای جوشکاری مورد استفاده قرار میگیرند، به ویژه MIG و TIG. هدف آنها محافظت از ناحیه جوش در برابر اکسیژن و بخار آب است. بسته به مواد در حال جوشکاری، گازهای جوی میتوانند کیفیت جوش را کاهش دهند و یا شرایط جوشکاری را دشوارتر کنند. سایر فرآیندهای جوشکاری قوس الکتریکی از روشهای جایگزین برای محافظت از جوش در برابر گازهای جوی نیز استفاده میکنند. برای مثال، در shielded metal arc welding ، از الکترود پوشش دار استفاده میشود که در هنگام مصرف، دیاکسید کربن تولید میکند، یک گاز نیمه بیاثر که یک گاز محافظ قابل قبول برای جوشکاری فولاد است.

انتخاب نادرست گاز جوش میتواند منجر به جوش متخلخل و ضعیف یا پاشش بیش از حد شود. و یا در صورت عدم تاثیرگذاری بر خود جوش به دلیل نیاز به حذف قطرات پراکنده، باعث کاهش بهرهوری نیروی کار میگردد.

در صورت بی دقتی، گازهای محافظ میتوانند جانشین اکسیژن و باعث هیپوکسی و بالقوه مرگ شوند. [1]

گازهای محافظ رایج

[ویرایش]گازهای محافظ به دو دسته بیاثر یا نیمه بیاثر تقسیم میشوند. دو مورد از گازهای محافظ مقرون به صرفه که بتوان در جوشکاری از آنها استفاده کرد هلیوم و آرگون هستند . از این گازهای بی اثر در TIG و MIG برای جوشکاری فلزات غیرآهنی استفاده میشود. دسته دیگری از گازهای محافظ نیمه بی اثر یا گازهای محافظ فعال نامیده میشوند که شامل دیاکسید کربن ، اکسیژن ، نیتروژن و هیدروژن هستند. گازهای فعال معمولا در جوشکاری قوس الکتریکی فلزات آهنی استفاده میشوند. بیشتر این گازها، در مقادیر زیاد، اثرات نامطلوبی بر فلز جوش دارند در صورتی که در مقادیر کوچک و کنترل شده ویژگیهای جوش را بهبود خواهند ببخشند.

خواص

[ویرایش]گازهای محافظ را میتوان به صورت خالص یا به صورت ترکیب دو و یا سه گاز دیگر استفاده کرد. خواص مهم گازهای محافظ عبارتند از رسانایی حرارتی، چگالی نسبی و سهولت در یونیزاسیون. گاز آرگون سنگینتر از هوا است در نتیجه جوش را پوشش داده و نسبت به گازهای سبکتر از هوا مانند هلیوم به سرعت جریان کمتری نیاز دارد. رسانایی حرارتی برای گرم کردن جوش در اطراف قوس جوشکاری بسیار مهم است. قابلیت یونیزاسیون نیز در تشکیل قوس و میزان بالای ولتاژ جوشکاری تأثیر میگذارد. [1] [2] گاز محافظ در جوشکاری لیزری از تشکیل ابر پلاسما در بالای جوش که بخش قابل توجهی از انرژی لیزر را جذب میکند جلوگیری میکند . برای لیزرهای دیاکسید کربن که تمایل به تشکیل چنین ابر پلاسمایی دارند بسیار مهم است. همچنین گاز هلیوم به دلیل پتانسیل یونیزاسیون بالا مقدار زیادیانرژی را قبل از یونیزه شدن جذب کرده و این نقش را به بهترین نحو بازی میکند.

انواع

[ویرایش]- آرگون رایج ترین گاز محافظ بهه عنوان گاز پایه برای مخلوط گازهای تخصصیتر استفاده میشود [1]

- دیاکسید کربن کم هزینه ترین گاز محافظ نیمه بی اثر است که نفوذ عمیق را فراهم کرده، بر پایداری قوس تأثیر منفی گذاشته و تمایل فلز مذاب برای پاشش را افزایش میدهد. [1] برای کاهش کشش سطحی فلز مذاب دیاکسید کربن معمولاً در مخلوط با آرگون با غلظت 1-2% استفاده میشود. [2]

- هلیوم یک گاز بی اثر است و با فلزات مذاب واکنش نشان نمی دهد و به علت سبکتر بودن از هوا به نرخ جریان بزرگتری نیاز دارد. بدر جوشکاریه دلیل هدایت حرارتی بالا، یونیزه کردن آن آسان نیست و در نتیجه برای شروع قوس به ولتاژ بالاتری نیاز است. به همین دلیل قوس داغتری در ولتاژ بالاتر تولید میکند، حوضچه مذاب عمیق و عریضتری را فراهم میکند. مخلوط هلیوم با افزودن 5 تا 10 درصد آرگون و 2 تا 5 درصد دیاکسید کربن میتواند برای جوشکاری فولاد ضد زنگ استفاده شود. همچنین برای جوشکاری ضخامت بالای آلومینیوم و سایر فلزات غیر آهنی استفاده میشود. در مقایسه با آرگون، هلیوم دارای قوس پرانرژی تر اما با پایداری کمتری است. هلیوم و دیاکسید کربن اولین گازهای محافظی بودند که از آغاز جنگ جهانی دوم استفاده شد. هلیوم به عنوان یک گاز محافظ در جوشکاری لیزر برای لیزرهای دیاکسید کربن استفاده میشود[1] هلیوم گرانتر از آرگون است و به سرعت جریان بالاتری نیاز دارد، بنابراین علیرغم مزایای آن ممکن است انتخاب مقرون به صرفه ای برای تولید با حجم بالاتر نباشد[2] هلیوم خالص برای فولاد استفاده نمی شود، زیرا باعث ایجاد قوس نامنظم و افزایش پاشش میشود.

- اکسیژن معمولاً با افزودن 2-5٪ به آرگون استفاده میشود. پایداری قوس افزایش یافته و با کاهش کشش سطحی فلز مذاب خیس شدن فلز جامد را افزایش میدهد. برای جوشکاری انتقالی پاششی فولادهای کربنی نرم ، فولادهای کم آلیاژ و فولاد ضد زنگ میشود. وجود اکسیژن باعث افزایش میزان سرباره میشود. مخلوط آرگون-اکسیژن اغلب با آرگون-دیاکسید کربن جایگزین میشده و یا از مخلوط آرگون-دیاکسید کربن-اکسیژن استفاده میگردد. اکسیژن به علت اکسیداسیون مذاب جوش برای جوشکاری آلومینیوم، منیزیم، مس مناسب نیست. افزایش اکسیژن در ص2ورتیکه الکترود حاوی اکسیدزدای کافی نباشد باعث اکسیداسیون الکترود و در نتیجه منجر به تخلخل در رسوب میگردد. اکسیژن بیش از حد، به ویژه هنگامی که در کاربردهایی استفاده شود که برای آنها تجویز نشده است، میتواند منجر به شکنندگی در ناحیه HAZ شود. مخلوطهای آرگون-اکسیژن با اکسیژن 1 تا 2 درصد برای فولاد زنگ نزن آستنیتی استفاده میشود که در آن آرگون- CO2 نمیتواند به دلیل محتوای کم کربن مورد نیاز در جوش مورد استفاده قرار گیرد. جوش دارای یک پوشش اکسید سخت است و ممکن است نیاز به تمیز کردن داشته باشد.

- هیدروژن در مقادیر کمتر از 10٪ در ترکیب با آرگون برای جوشکاری ضخامت بالای نیکل و برخی فولادهای زنگ نزن استفاده میشود. سیالیت فلز مذاب را بهبود میبخشد و کیفیت سطح را افزایش میدهد. برای جلوگیری از اثرات کاهنده دیاکسید کربن، به مخلوط آرگون-دیاکسید کربن اضافه میگردد. دیاکسید کربن قوس را متمرکز و دمای آن را افزایش داده و منجر به نفوذ بهتر در جوش میشود. در غلظتهای بالاتر از 25 درصد ، برای جوشکاری مواد رسانا مانند مس استفاده میشود. با این حال، نباید روی فولاد، آلومینیوم و یا منیزیم استفاده شود زیرا میتواند باعث ایجاد تخلخل و تردیهیدروژنی شود. کاربرد آن معمولاً فقط به برخی از فولادهای ضد زنگ محدود میشود.

- افزودن اکسید نیتریک در ترکیب با گاز محافظ به کاهش تولید ازن کمک میکند. همچنین میتواند قوس را هنگام جوشکاری آلیاژهای بالای آلومینیوم و فولاد ضد زنگ تثبیت کند.

گازهای دیگر را میتوان برای کاربردهای خاص، به صورت خالص و یا با ترکیب با گازهای محافظ دیگر استفاده کرد. مانند هگزا فلوراید گوگرد یا دیکلرودیفلورومتان . [1]

- هگزا فلوراید گوگرد را میتوان برای جوشکاری فلز آلومینیوم برای ترکیب با گاز هیدروژن جهت کاهش تخلخل در جوش به گاز محافظ اضافه کرد. [1]

دیکلرودیفلورومتان در مخلوط با آرگون برای ذوب آلیاژهای آلومینیوم-لیتیوم استفاده شود. محتوای هیدروژن در جوش آلومینیوم را کاهش داده و از تخلخل مرتبط با هیدروژن جلوگیری میکند. به علت پتانسیل تخریب لایه ازن کمتر از این گاز استفاده میشود.

مخلوط های رایج گازهای محافظ

[ویرایش]- دیاکسید کربن آرگون

- C-50 (50٪ آرگون / 50٪ CO 2 ) برای جوشکاری قوس الکتریکی کوتاه لولهها استفاده میشود.

- C-40 (60٪ آرگون / 40٪ CO 2 ) برای برخی از موارد flux-cored arc welding استفاده میشود. نفوذ جوش بهتر از C-25.

- C-25 (75٪ آرگون / 25٪ CO 2 ) معمولا توسط طرفداران و در مقیاس کوچک استفاده میشود. محدود به جوشکاری الکتریکی اتصال کوتاه و جوش قطره ایی پالسی. معمول برای جوشکاری MAG فولادهای کم کربن.

- C-20 (80٪ آرگون / 20٪ CO 2 ) برای جوشکاری قوس الکتریکی و قطره ایی فولاد کربنی استفاده میشود.

- C-15 (85% آرگون/ 15 % CO2) در محیط تولید فولادهای کربنی و کم آلیاژ رایج است. دارای پاشش کمتر و نفوذ جوش خوب، مناسب برای صفحات ضخیمتر و فولاد پولکی نورد شده. مناسب برای جوشهای اتصال کوتاه، پالسی و قطره ایی. حداکثر بهره وری برای فلزات نازک در حالت اتصال کوتاه. تمایل کمتری به سوختن نسبت به مخلوط گازهایی با مقدار CO2 بالاتر دارد و به طور مناسب نرخ رسوب بالایی دارد.

- C-10 (90٪ آرگون / 10٪ CO 2 ) در محیط تولید رایج است. دارای پاشش کم و نفوذ جوش خوب، ولی کمتر از C-15. مناسب برای بسیاری از فولادها کاربرد هایی مشابه با ترکیب 85/15. برای فولادهای ضد زنگ فریتی کافی است.

- C-5 (95٪ آرگون / 5٪ CO 2 ) برای انتقال اسپری پالس و اتصال کوتاه فولاد کم آلیاژ استفاده میشود. تحمل بهتری نسبت به سطوح نورد شده و کنترل حوضچه مذاب بهتر از آرگون-اکسیژن دارد، ولی کمتر از C-10. گرمای تولید شده کمتر از C-10. [1] برای فولادهای ضد زنگ فریتی کافی است. عملکرد مشابه آرگون با 1٪ اکسیژن میباشد.

- آرگون-اکسیژن

- O-5 (95٪ آرگون / 5٪ اکسیژن) رایجترین گاز برای جوشکاری فولاد کربنی است. محتوای اکسیژن بالاتر باعث میشود تا سرعت جوشکاری بیشتر شود. بیش از 5٪ اکسیژن باعث میشود که اگر الکترود حاوی اکسید زدا کافی نباشد گاز محافظ الکترود را اکسید کند، و میتواند منجر به تخلخل در رسوب شود.

- O-2 (98٪ آرگون / 2٪ اکسیژن) برای قوس پاششی روی فولاد ضد زنگ، فولادهای کربنی و فولادهای کم آلیاژ استفاده میشود. خیس شدن بهتر از O-1. جوش تیرهتر و اکسیدهتر از O-1 است. افزودن 2% اکسیژن انتقال اسپری را تسهیل کرده که برای GMAW قوس اسپری و قوس اسپری پالسی بسیار مهم است.

- O-1 (99٪ آرگون / 1٪ اکسیژن) برای فولادهای ضد زنگ استفاده میشود. اکسیژن قوس را پایدارتر مینماید.

- آرگون-هلیوم

- A-25 (25٪ آرگون / 75٪ هلیوم) برای پایه غیر آهنی زمانی استفاده میشود که نیاز به گرمای بیشتر و ظاهر جوش مطلوبتر است .

- A-50 (50٪ آرگون / 50٪ هلیوم) برای فلزات غیر آهنی نازکتر از 0.75 استفاده میشود.

- A-75 (75٪ آرگون / 25٪ هلیوم) برای جوشکاری مکانیزه آلومینیوم با ضخامت بالا استفاده میشود. تخلخل و تشکیل حباب در جوشکاری مس را کاهش میدهد. [2]

- آرگون-هیدروژن

- H-2 (98٪ آرگون / 2٪ هیدروژن)

- H-5 (95٪ آرگون / 5٪ هیدروژن)

- H-10 (80٪ آرگون / 20٪ هیدروژن)

- H-35 (65٪ آرگون / 35٪ هیدروژن) [3]

- موارد دیگر

- آرگون با 25-35٪ هلیوم و 1-2٪ CO 2 بهره وری بالا و جوش خوبی را روی فولادهای زنگ نزن آستنیتی ایجاد میکند. این ترکیب میتواند برای اتصال فولاد ضد زنگ به فولاد کربن استفاده شود.

- آرگون-CO2 با 1 تا 2 درصد هیدروژن یک اتمسفر اخیا کننده ایجاد میکند که میزان اکسید روی سطح فلز جوش را کاهش میدهد، خیس شوندگی و نفوذ را بهبود میبخشد. برای فولادهای ضد زنگ آستنیتی مناسب است.

- آرگون با 2-5٪ نیتروژن و 2-5٪ CO 2 در جوشکاری اتصال کوتاه، شکل و رنگ جوش خوبی را ایجاد میکند و سرعت جوش را افزایش میدهد. برای جوشکاری اسپری و جوشکاری اسپری پالس تقریباً معادل سایر مخلوطها است. هنگام اتصال فولادهای ضد زنگ به کربن در حضور نیتروژن، باید دقت شود تا از مناسب بودن ریزساختار جوش اطمینان حاصل شود. نیتروژن پایداری و نفوذ قوس را افزایش میدهد و اعوجاج قطعات جوش داده شده را کاهش میدهد. در فولادهای ضد زنگ دابلکس به حفظ محتوای نیتروژن مناسب کمک میکند.

- 85-95٪ هلیوم با 5-10٪ آرگون و 2-5٪ CO 2 یک استاندارد صنعتی برای جوشکاری اتصال کوتاه فولاد کربنی است.

- آرگون - دیاکسید کربن - اکسیژن

- آرگون-هلیوم-هیدروژن

- آرگون – هلیوم – هیدروژن – دیاکسید کربن

کاربردها

[ویرایش]کاربرد گازهای محافظ به قیمت گاز محافظ، هزینه تجهیزات و محل جوشکاری بستگی دارد. گرانی برخی از گازهای محافظ مانند آرگون کاربرد آنها را محدود میکند. تجهیزات مورد استفاده برای حمل و نقل گاز نیز یک هزینه اضافی است، و در نتیجه، فرآیندهایی مانند جوشکاری قوس فلزی محافظ، که به تجهیزات ارزانتری نیاز دارند، ممکن است در شرایط خاص ترجیح داده شوند. از آنجا که وزش باد میتواند باعث پراکندگی گاز محافظ در اطراف جوش شود، فرآیندهای جوشکاری که نیاز به گازهای محافظ دارند اغلب فقط در محیطهای بسته انجام میشود،

نرخ مطلوب جریان گاز در درجه اول به هندسه جوش، سرعت، جریان، نوع گاز و حالت انتقال فلز مورد استفاده بستگی دارد. جوشکاری سطوح صاف به جریان بالاتری نسبت به مواد شیاردار نیاز دارد، به طور کلی با ذافزایش سرعت جوشکاری سرعت پخش گاز محافظ نیز باید افزایش پیدا کند. علاوه بر این، جریان بالای جوشکاری به جریان بیشتر هلیوم برای ایجاد پوشش مناسب نسبت به آرگون مورد نیاز است. چهار متغیر اولیه GMAW جریان گاز محافظ مورد نیاز را تحت تاثیر قرار میدهد - برای حوضچههای جوش کوچک و حالتهای جوشکاری اتصال کوتاه و یا اسپری پالس، به طور کلی 10 L /min (20 ft 3 / h ) مناسب است،

جستارهای وابسته

[ویرایش]

منابع

[ویرایش]- ^^ Lyttle, Kevin. (2005-01-11) Simplifying shielding gas selection. TheFabricator. Retrieved on 2010-02-08.

- ^ The Evolution of Shielding Gas. Aws.org. Retrieved on 2010-02-08.

- ^ Advanced welding supply gas type guide

- ^ What You Should Know About Shielding Gas

- ^ Choosing a Shielding Gas for Flux-Cored Welding

- ^

- ^ Bernard – Great Welds Need The Right Gas: How Shielding Gas Can Make Or Break Your Weld Archived 2010-09-18 at the Wayback Machine. Bernardwelds.com. Retrieved on 2010-02-08.

- ^ Shielding gas for laser welding – Patent 3939323. Freepatentsonline.com. Retrieved on 2010-02-08.

- ^ Method of welding material with reduced porosity – Patent Application 20070045238. Freepatentsonline.com (2005-08-29). Retrieved on 2010-02-08.

- ^ Blanketing atmosphere for molten aluminum-lithium or pure lithium – Patent EP0268841. Freepatentsonline.com. Retrieved on 2010-02-08.

- ^ Argon-Carbon Dioxide Mixtures – Praxair's StarGold and Mig Mix Gold Blends Archived 2010-01-13 at the Wayback Machine. Praxair.com. Retrieved on 2010-02-08.

- ^ Argon-helium mixtures for coated steel welding