Cellule solaire en couche mince

- En haut : des laminés de silicium en couche mince installés sur un toit.

- Au milieu : cellule solaire CIGS sur un support plastique flexible et panneaux rigides CdTe montés sur une structure de support.

- En bas : stratifiés à couches minces sur des rooftops.

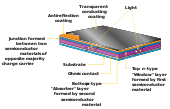

Une cellule solaire en couche mince ou film photovoltaïque ou encore couche mince photovoltaïque est une technologie de cellules photovoltaïques de deuxième génération, consistant à l'incorporation d'une ou plusieurs couches minces (ou TF pour (en) thin film) de matériau photovoltaïque sur un substrat, tel que du verre, du plastique ou du métal. Les couches minces photovoltaïques commercialisées actuellement utilisent plusieurs matières, notamment le tellurure de cadmium (de formule CdTe), le diséléniure de cuivre-indium-gallium (CIGS) et le silicium amorphe (a-Si, TF-Si).

L'épaisseur du film varie de quelques nanomètres (nm) à quelques dizaines de micromètres (µm), ce qui demeure beaucoup plus fin que la technologie concurrente : la cellule solaire conventionnelle en silicium cristallin de première génération (c-Si) utilisant des plaques d'une épaisseur pouvant atteindre 200 µm. Cela permet aux cellules en film mince d'être flexibles et plus légères. Elles sont utilisées dans les systèmes photovoltaïques intégrés aux bâtiments et dans du vitrage photovoltaïque semi-transparent qui peut être laminé sur les fenêtres. D'autres applications commerciales utilisent des panneaux solaires rigides à couche mince (intercalés entre deux vitres) dans certaines des plus grandes centrales photovoltaïques du monde.

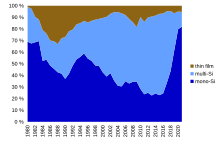

La technologie des films photovoltaïques a jusque-là été moins chère mais moins efficace que la technologie c-Si conventionnelle. Cependant, elle s'est considérablement améliorée et l'efficacité des cellules en couche de tellurure de cadmium (CdTe) et diséléniure de cuivre-indium-gallium (CIGS) de laboratoire dépasse les 21 %, surpassant le silicium polycristallin, le matériau actuellementu dominant dans la plupart des systèmes solaires photovoltaïques[1]:23,24. Les tests de longévité accélérés des dispositifs de couches minces dans des conditions de laboratoire ont montré une dégradation un peu plus rapide que celle du silicium, où une durée de 20 ans ou plus est généralement attendue[2]. Malgré ces améliorations, la part de marché des couches minces n'a jamais atteint plus de 20 % au cours des deux dernières décennies. et a diminué ces dernières années à environ 9 % des installations photovoltaïques mondiales en 2013[1]:18,19.

D'autres technologies de films photovoltaïques encore au stade de la recherche ou d'une disponibilité commerciale limitée sont souvent désignées comme cellules photovoltaïques émergentes ou de troisième génération et comprennent des cellules solaires organiques, sensibilisées par un colorant, ainsi que des boites quantiques, du sulfure de cuivre zinc étain, des nanocristaux, des micromorphes et des pérovskites.

Histoire

[modifier | modifier le code]

Les cellules en couches minces sont bien connues depuis la fin des années 1970, qui ont vu des calculettes solaires alimentées par une petite bande de silicium amorphe sur le marché.

De très grands dispositifs de ces technologies sont disponibles dans des Installations photovoltaïques intégrées au bâti et des systèmes de recharge de véhicules.

Bien que la technologie des films photovoltaïques soit prédite à des avancées significatives sur le marché et doive dépasser à long terme la technologie conventionnelle dominante du silicium cristallin (c-Si)[3], sa part de marché a baissé pendant plusieurs années. Alors qu'en 2010, alors qu'il y avait une pénurie de modules photovoltaïques conventionnels, les couches minces représentaient 15 % du marché global, elles sont revenues à 8 % en 2014[4] et 4,5 % en 2019[5]. Certaines sources projettent un marché de 23 milliards de dollars en 2029, soit plus du double de sa taille en 2020, à savoir, 11,3 milliards[6].

Matériaux

[modifier | modifier le code]

Les technologies des films photovoltaïques réduisent la quantité de matière active dans une cellule. La plupart des matériaux actifs sont pris en sandwich entre deux vitres. Les panneaux en couches minces sont environ deux fois plus lourds que les panneaux en silicium cristallin qui n'ont qu'une couche de verre, mais ils ont un impact écologique moindre (déterminé par leur analyse du cycle de vie)[7]. La majorité des panneaux de film ont des rendements de conversion inférieurs de 2 à 3 points de pourcentage à ceux du silicium cristallin[8]. Le tellurure de cadmium (CdTe), le Séléniure de cuivre, d'indium et de gallium (CIGS) et le silicium amorphe (a-Si) sont trois technologies des couches minces pour les applications extérieures.

Tellurure de cadmium

[modifier | modifier le code]Le tellurure de cadmium (CdTe) est la technologie à couches minces prédominante. Avec environ 5 % de la production photovoltaïque mondiale, elle représente plus de la moitié du marché des couches minces. L'efficacité en laboratoire de la cellule a également augmenté de manière significative ces dernières années et est comparable à celle des couches minces CIGS et proche de l'efficacité du silicium multicristallin depuis 2013[1]:24–25,[5]. En outre, le CdTe a le gain énergétique net (en) le plus bas de toutes les technologies photovoltaïques produites en série, qui peut se révéler être de huit mois dans certains endroits favorables:31[1].

Bien que la toxicité du cadmium ne soit pas vraiment un problème et que les préoccupations environnementales aient leur solution avec le recyclage des modules CdTe en fin de vie[9], il subsiste des incertitudes[10] et l'opinion publique reste sceptique quant à cette technologie[11],[12]. L'utilisation de matériaux rares peut également devenir un facteur limitant de l'évolutivité industrielle de la technologie des couches minces CdTe. La rareté du tellure, dont le tellurure est la forme anionique, est comparable à celle du platine dans la croûte terrestre et contribue de manière significative au coût du module[13].

Séléniure de cuivre indium gallium

[modifier | modifier le code]Une cellule solaire au séléniure de cuivre, d'indium et de gallium ou une cellule CIGS utilise un absorbeur en cuivre, indium, gallium, séléniure (CIGS), tandis que les variantes sans gallium du matériau semi-conducteur sont abrégées CIS. Il s'agit de l'une des trois technologies courantes de couches minces, avec une efficacité en laboratoire supérieure à 20 % et une part de 2 % sur le marché global du PV en 2013[14]. Les méthodes conventionnelles de fabrication utilisent le processus sous vide, et la co-évaporation et la pulvérisation. En 2008, IBM et Tokyo Ohka Kogyo Co. Ltd. (TOK) ont annoncé qu'ils avaient développé un nouveau processus de fabrication basé sur des solutions, sans mise sous vide, pour les cellules CIGS et visaient des rendements de 15 % et au-delà[15].

L'imagerie hyperspectrale a été utilisée pour caractériser ces cellules. Des chercheurs de l'IRDEP (Institut de Recherche et Développement en Énergie Photovoltaïque) en collaboration avec Photon etc.¸ ont pu déterminer le dédoublement du niveau de quasi-Fermi avec une cartographie de photoluminescence tandis que les données d'électroluminescence ont été utilisées pour dériver l'efficacité quantique externe (EQE)[16],[17]. En outre, grâce à une expérience de cartographie par courant induit par faisceau lumineux (LBIC), l'EQE d'une cellule solaire CIGS microcristalline a pu être déterminé en tout point du champ de vision[18].

En avril 2019, l'efficacité record de conversion pour une cellule CIGS de laboratoire a été établie à 22,9 %[19].

Silicium

[modifier | modifier le code]Trois types de cellules à base de silicium dominent :

- Les cellules de silicium amorphe

- Les cellules tandem amorphes / microcristallines (micromorphe)

- Le silicium polycristallin en couche mince sur verre[20].

Silicium amorphe

[modifier | modifier le code]

Le silicium amorphe (a-Si) est une forme allotropique non cristalline de silicium et la technologie de couches minces la plus développée à ce jour. Le silicium en couches minces est une alternative au silicium cristallin conventionnel sur tranche (ou masse). Bien que les cellules sur films CdTe et CIS à base de chalcogénure aient produit des résultats prometteurs en laboratoire, l'industrie garde toujours de l'intérêt pour le procédé sur film de silicium. Les dispositifs à base de silicium présentent moins de problèmes que les procédés concurrents : CdTe a à craindre la toxicité et l'humidité et les cellules CIS, les forts coûts de revient dus à la complexité des matériaux. À cela, il faut rajouter la résistance politique à l'utilisation de matériaux non écologiques dans la production d'énergie solaire, qui ne concerne pas le silicium standard.

Ce type de cellule en couche mince est principalement fabriqué par une technique appelée dépôt chimique en phase vapeur assisté par plasma. Il utilise un mélange gazeux de silane (SiH4) et d'hydrogène pour déposer une très fine couche de seulement 1 micromètre (µm) de silicium sur un substrat, tel que du verre, du plastique ou du métal, préalablement recouvert d'une couche d'oxyde conducteur transparent. D'autres procédés sont utilisés pour déposer du silicium amorphe sur un substrat comme les techniques de pulvérisation et de dépôt chimique en phase vapeur avec un fil chaud[21].

Le silicium amorphe (a-Si) cumule les qualités, en tant que matériau pour les cellules solaires, car il est abondant et non toxique. De plus, il nécessite une température de traitement basse et permet une production évolutive sur un substrat flexible et peu coûteux avec peu de matériau de silicium requis. De surcroit sa bande interdite de 1,7 électronvolt (eV) est large et absorbe également une très large gamme du spectre lumineux, depuis l'infrarouge à certains ultraviolets et fonctionne très bien à faible lumière. La cellule génère de l'énergie même tôt le matin, ou en fin d'après-midi et les jours nuageux et pluvieux, à la différence des cellules conventionnelles c-Si, nettement moins efficaces en lumière du jour diffuse et indirecte.

Cependant, une cellule a-Si subit une baisse significative d'efficacité de 10 à 30 % au cours des six premiers mois de fonctionnement. C'est ce qu'on appelle l'effet Staebler-Wronski - une perte singulière de puissance électrique due aux changements de photoconductivité et de conductivité dans l'obscurité en raison de l'exposition prolongée à la lumière du soleil. Cette dégradation, parfaitement réversible grace à un recuit ou une chauffe au-dessus de 150 °C, n'impacte pas les cellules solaires c-Si conventionnelles.

La structure électronique de base est la jonction p-i-n (d'une diode PIN). La structure amorphe du a-Si implique un désordre inhérent élevé et des liaisons pendantes, ce qui en fait un mauvais conducteur pour les porteurs de charge. Ces liaisons agissent comme des centres de recombinaison qui réduisent sévèrement la durée de vie des porteurs. Une structure p-i-n est généralement utilisée plutôt qu'une structure n-i-p. En effet, la mobilité des électrons dans le silicium amorphe hydrogéné (SiaH ou (en) a-Si:H) est environ une ou deux grandeurs de plus que celle des trous[22], et donc le taux de collecte des électrons se déplaçant du contact de type n vers le contact de type p est meilleur que celui des trous se déplaçant du contact de type p vers le contact de type n. Par conséquent, la couche de type p doit être placée en haut, là où l'intensité lumineuse est la plus forte, afin que la majorité des porteurs de charge traversant la jonction soient des électrons[23].

Cellule tandem utilisant a-Si/μc-Si

[modifier | modifier le code]Un film de silicium amorphe peut être combinée avec des couches d'autres formes allotropiques de cet élément pour produire une cellule solaire à jonctions multiples. Lorsque deux couches jonctions p-n sont combinées, on parle de cellule en tandem. En empilant ces couches les unes sur les autres, une gamme plus large du spectre lumineux est absorbée, améliorant ainsi l'efficacité globale de la cellule.

Dans le silicium micromorphe, une couche de silicium microcristallin (μc-Si) est combinée avec du silicium amorphe, créant une cellule en tandem. La couche a-Si supérieure absorbe la lumière visible, laissant la partie infrarouge à la couche μc-Si inférieure. Le concept de cellules micromorphes empilées provient de l'Université de Neuchâtel en Suisse[24]déploie une efficacité de module de 12,24 % et ce qui a été certifié de manière indépendante en juillet 2014[25].

Étant donné que toutes les couches sont en silicium, elles peuvent être fabriquées par dépôt chimique en phase vapeur assisté par plasma, la bande interdite du a-Si étant de 1,7 eV et celle du c-Si de 1,1 eV. La couche c-Si peut absorber la lumière rouge et infrarouge. Le meilleur rendement peut être obtenu à la transition entre a-Si et c-Si. Comme le silicium nanocristallin (nc-Si) possède à peu près la même bande interdite que le c-Si, il peut remplacer le c-Si[26].

Cellule tandem utilisant a-Si/pc-Si

[modifier | modifier le code]Le silicium amorphe peut aussi être assemblé avec du silicium protocristallin (pc-Si) dans une cellule en tandem. La forme protocristalline est optimale avec une faible fraction volumique de silicium nanocristallin pour une tension de circuit ouvert élevée[27]. Toutefois ces types de silicium montrent des liaisons pendantes et torsadées, entraînant une certaine défectuosité (niveaux d'énergie dans la bande interdite) ainsi qu'une déformation des bandes de valence et de conduction (bandes de queue).

Silicium polycristallin sur verre

[modifier | modifier le code]Le silicium polycristallin en couches minces peut être imprimé sur du verre et cela peut combiner les avantages du silicium massif avec ceux des dispositifs en couches minces. Ces modules sont fabriqués en déposant un revêtement antireflet et du silicium dopé sur des substrats texturés en verre par dépôt chimique en phase vapeur assisté par plasma (PECVD). La texture du verre améliore l'efficience photovoltaïque d'environ 3 % en réduisant la quantité de lumière incidente réfléchie par la cellule solaire et en piégeant la lumière à l'intérieur. Le film de silicium est cristallisé lors d'une phase de recuit à des températures entre 400 et 600 °C, où il se transforme en silicium polycristallin.

Ces dispositifs récents présentent des rendements de conversion d'énergie de 8 % et des rendements de fabrication élevés supérieurs à 90 %. Le silicium cristallin sur verre (CSG), où le silicium polycristallin mesure 1 à 2 µm, est réputé pour sa stabilité et sa durabilité ; l'utilisation de techniques des couches minces contribue également à réduire les coûts par rapport au photovoltaïque massif d'autant que ces modules ne nécessitent pas une couche d'oxyde conducteur transparent. Cela simplifie d'autant le processus industriel : non seulement cette étape peut être ignorée, mais l'omission de la couche d'oxyde simplifie beaucoup l'élaboration d'un schéma de contact. Ces deux avantages allègent logiquement le coût de production. Malgré les nombreux avantages par rapport à une conception alternative, les estimations des coûts de production par unité de surface montrent que ces dispositifs sont comparables aux cellules en film amorphe à jonction unique[28].

Arséniure de gallium

[modifier | modifier le code]L'arséniure de gallium (GaAs) est un semi-conducteur à bande interdite directe III-V et reste un matériau très courant pour les cellules solaires monocristallines en couche mince. Les cellules solaires à base de GaAs demeurent parmi les cellules solaires en film les plus performantes en raison de leurs propriétés exceptionnelles de résistance à la chaleur et de leurs rendements élevés[29]. Depuis 2019, les cellules GaAs monocristallines sont les meilleures de toutes les cellules solaires à jonction unique avec une efficacité de 29,1 %[30]. Cette cellule a atteint ce rendement record grace à l'adjonction d'un miroir sur la surface arrière pour en augmenter l'absorption des photons, de ce fait la densité de courant de court-circuit impressionnante atteint une valeur de tension en circuit ouvert proche de la limite Shockley-Queisser[31]. En théorie, les cellules solaires GaAs ont presque atteint leur efficacité maximale, bien que des améliorations puissent encore être apportées avec des stratégies de piégeage de la lumière[32].

Les couches minces d'arséniure de gallium sont le plus souvent fabriquées en utilisant la croissance épitaxiale du semi-conducteur sur un matériau de substrat. La technique du décollement épitaxial (ELO) — utilisée depuis 1978 —, s'est avérée la plus prometteuse et la plus efficace. Dans ce procédé, le film est décollé du substrat en gravant sélectivement une couche sacrifiée, placée entre le film épitaxial et le substrat[33]. La couche de GaAs et le substrat ressortent peu détériorés à la suite de la séparation, permettant la réutilisation de ce substrat hôte[34]. La réutilisation est limitée à un certain nombre d'utilisation mais permet une conséquente réduction des coûts de fabrication[32]. Ce processus demeure toutefois relativement coûteux et des recherches sont toujours en cours pour trouver des moyens plus rentables de faire croître la couche de film épitaxial sur un substrat.

Malgré les hautes performances des cellules à couches minces GaAs, les coûts élevés des matériaux entravent leur capacité à être adoptées à grande échelle dans l'industrie des cellules solaires. L'arséniure de gallium est plus couramment utilisé dans les cellules solaires multi-jonctions pour les panneaux solaires des engins spatiaux, car le rapport puissance/poids plus favorable réduit les coûts de l'énergie solaire spatiale au lancement (cellules InGaP /(In)GaAs/Ge). Ils sont également utilisés dans la technologie photovoltaïque à concentration, mieux adaptée aux endroits peu éclairés. Les concentrateurs sont de lentilles optiques pour rassemblent la lumière du soleil sur une cellule solaire GaAs beaucoup plus petite et donc moins chère.

Le photovoltaïque émergeant

[modifier | modifier le code]

L'institut de recherche National Renewable Energy Laboratory promeut un certain nombre de technologies de couches minces photovoltaïques comme prometteuses en dépit du fait que la plupart d'entre elles n'ont pas encore été mises sur le marché et sont encore en phase de recherche ou de développement. Beaucoup utilisent des matériaux organiques, souvent des composés organométalliques ainsi que des substances inorganiques. Bien que leurs performances en l'état soient faibles et que la stabilité du matériau absorbant souvent trop courte pour les applications commerciales, de nombreuses recherches sont en cours dans ces technologies en raison du potentiel de produire des cellules solaires bon marché, à haut rendement.

Les technologies du photovoltaïque émergent, appelées aussi cellules photovoltaïques de troisième génération, comprennent :

- La cellule solaire au sulfure d'étain et de zinc de cuivre (CZTS) et dérivés CZTSe et CZTSSe

- La cellule solaire à pigment photosensible, également connue sous le nom de « cellule Grätzel »

- La cellule solaire organique

- La cellule solaire à pérovskite

- La cellule solaire à points quantiques

Cellule solaire à pérovskite

[modifier | modifier le code]Les réalisations dans la recherche sur les cellules à pérovskite ont reçu une attention considérable du public, car leur efficacité en laboratoire a récemment dépassé les 20 %. Elles offrent également un large champ d'applications à faible coût[35],[36],[37].

Cellule solaire transparente

[modifier | modifier le code]En 2022, des cellules solaires semi-transparentes aussi grandes que des fenêtres ont fait leur apparition[38], à la suite des performances record en laboratoire d'un dispositif très transparent en 2020[39],[40]. Toujours en 2022, d'autres chercheurs ont signalé la fabrication de cellules solaires avec une transparence visible moyenne record de 79 %, les rendant presque invisibles[41],[42].

Efficacité

[modifier | modifier le code]

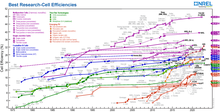

L'efficacité en utilisation pratique des cellules solaires en films est fortement dépendante du semi-conducteur choisi et de la technologie de croissance. Les améliorations progressives des performances ont commencé dès l'invention de la première cellule solaire au silicium moderne en 1954. En 2010, les performances atteignaient un taux de conversion de 12 à 18 % du rayonnement solaire en électricité[43]. Les progrès ont continué de s'accélérer au cours des années suivantes, comme le montre le graphique ci-dessus.

Les cellules en matériaux plus récents peuvent être moins performantes que le silicium massif, mais ont un prix de revient nettement plus bas. Leur efficacité quantique est également plus faible en raison du nombre réduit de porteurs de charge collectés par photon incident.

Les performances et le potentiel des matériaux utilisés en couches minces sont en nette progression, atteignant des taux d'efficacité de cellule de 14 à 23,4 %, des rendements pour les modules prototypes jusqu'à 29,1 %[44]. Le prototype de la firme d'origine japonaise SolarFrontier et plus grand fournisseur mondial d'énergie solaire CIS (cuivre indium sélénium) a un rendement de 23,4 % selon le laboratoire NREL (voir graphique ci-dessus).

Les coûts de production dans toutes les technologies photovoltaïques sont amenés à baisser selon les projections de NREL[44].

Absorption de lumière

[modifier | modifier le code]Plusieurs techniques ont été testées pour augmenter la quantité de lumière pénétrant dans la cellule et réduire la quantité qui s'en échappe sans être absorbée. La technique la plus évidente consiste à réduire au minimum la couverture de contact supérieure de la surface cellulaire pour agrandir la zone traversée.

La lumière à grande longueur d'onde faiblement absorbée peut être couplée de façon oblique dans le silicium et traverse le film plusieurs fois pour améliorer l'absorption[45],[46].

Plusieurs méthodes ont été développées pour augmenter l'absorption en réduisant la reflexion de photons incidents par la surface de la cellule. Un revêtement antireflet additionnel peut provoquer des interférences destructives à l'intérieur de la cellule en modulant l'indice de réfraction du revêtement de surface. L'interférence destructive neutralise l'onde réfléchissante, et oblige toute la lumière incidente à passer dans la cellule.

Il est possible aussi d'appliquer une texturation de surface pour augmenter l'absorption, bien qu'elle augmente les coûts. Sur une surface texturée la lumière réfléchie peut être réfractée pour frapper à nouveau la surface, réduisant ainsi la réflectance. Par exemple, la texturation du silicium noir par gravure ionique réactive (RIE) est une approche efficace et reste économique pour augmenter l'absorption des cellules solaires en silicium à couches minces[47]. Un rétroréflecteur texturé peut empêcher la lumière de s'échapper par la face arrière de la cellule.

En plus de la texturation de surface, le schéma de piégeage de la lumière plasmonique fait l'objet d'études pour améliorer le passage du photocourant dans les cellules solaires à couches minces[48],[49]. Cette méthode utilise l'oscillation collective d'électrons libres excités dans des nanoparticules de métaux nobles, influencées par la forme, la taille et les propriétés diélectriques des particules du milieu environnant.

L'optimisation de la capture de photons peut se poursuivre par le matériau de la cellule solaire lui-même. Les techniques à base de traitement thermique peuvent améliorer considérablement la qualité cristalline des cellules de silicium et ainsi augmenter l'efficacité[50]. La superposition de cellules en couches minces pour créer une cellule solaire à jonctions multiples peut également être effectuée. La bande interdite de chaque couche peut être conçue pour absorber au mieux une gamme différente de longueurs d'onde, de sorte qu'ensemble, elles peuvent absorber un plus grand spectre de lumière[51].

Des progrès supplémentaires dans les designs géométriques exploitent la dimensionnalité des nanomatériaux. De grands réseaux de nanofils parallèles permettent de grandes longueurs d'absorption sur tout le fil tout en maintenant de courtes longueurs de diffusion des porteurs minoritaires le long de la direction radiale[52]. La conduction est assurée par l'ajout de nanoparticules entre les nanofils. La géométrie naturelle de ces matrices forme une surface texturée qui retient plus de lumière.

Production, coût et marché

[modifier | modifier le code]Avec les progrès de la technologie conventionnelle du silicium cristallin (c-Si) au cours des dernières années et la baisse du coût de la matière première du silicium polycristallin, qui a suivi une période de grave pénurie mondiale, la pression s'est accrue sur les fabricants de technologies commerciales de couches minces, dont les films de silicium (a-Si), de tellurure de cadmium (CdTe) et de diséléniure de cuivre, d'indium et de gallium (CIGS), entraînant la faillite de plusieurs entreprises[53]. Depuis 2013, les fabricants de films subissent la concurrence des prix des raffineurs chinois de silicium et des fabricants de panneaux solaires c-Si conventionnels. Certaines entreprises avec leurs brevets ont été vendus à des entreprises chinoises à perte[54].

Part de marché

[modifier | modifier le code]En 2013, les technologies des films photovoltaïques représentaient environ 9 % du déploiement mondial, tandis que 91 % étaient détenus par le silicium cristallin (mono-Si et multi-Si). Avec 5 % du marché global, CdTe détient plus de la moitié du marché des couches minces, laissant 2 % pour les CIGS et silicium amorphe[1]:18–19.

Technologie CIGS

[modifier | modifier le code]- Plusieurs fabricants de premier plan n'ont pas pu supporter la pression causée par les progrès de la technologie c-Si conventionnelle de ces dernières années. La société Solyndra a cessé toute activité commerciale et a déposé le bilan du chapitre 11 en 2011, et Nanosolar, également fabricant de CIGS, a fermé ses portes en 2013. Bien que les deux sociétés aient produit des cellules solaires CIGS, il a été souligné que l'échec n'était pas dû à la technologie mais plutôt aux entreprises elles-mêmes, utilisant une architecture défectueuse, comme, par exemple, les substrats cylindriques de Solyndra[55].En 2014, le coréen LG Electronics a mis fin à ses recherches sur la restructuration de son activité solaire par CIGS, et Samsung SDI a décidé de cesser la production de CIGS, tandis que le fabricant chinois de PV Hanergy devrait augmenter la capacité de production de ses modules CIGS à 15,5 % d'efficacité en 650 mm × 1 650 mm[56],[57]. L'un des plus grands producteurs de photovoltaïque CI(G)S est la société japonaise Solar Frontier avec une capacité de fabrication à l'échelle du gigawatt[58].

Technologie CdTe

[modifier | modifier le code]- Un des principaux fabricants de CdTe, la société First Solar, a construit plusieurs des plus grandes centrales solaires au monde, telles que la ferme solaire Desert Sunlight et la ferme solaire Topaz, toutes deux dans le désert californien avec une capacité de 550 MW chacune, ainsi que la centrale solaire de 102 mégawatts de Nyngan en Australie, la plus grande centrale photovoltaïque de l'hémisphère sud, mise en service en 2015[59].

- En 2011, GE a annoncé son intention de dépenser 600 $ millions sur une nouvelle usine de cellules solaires CdTe et entrer sur ce marché[60], et en 2013, First Solar a acheté le portefeuille de propriété intellectuelle à couches minces CdTe de GE et a formé un partenariat commercial[61]. En 2012, Abound Solar, un fabricant de modules au tellurure de cadmium, a fait faillite[62].

Technologie a-Si

[modifier | modifier le code]- En 2012, l'américain ECD solar, autrefois l'un des principaux fabricants mondiaux de technologie de silicium amorphe (a-Si), a déposé le bilan. Swiss OC Oerlikon a cédé sa division solaire qui produisait des cellules tandem a-Si/μc-Si à Tokyo Electron Limited[63],[64].

- Parmi les autres sociétés qui ont quitté le marché des couches minces de silicium amorphe, citons DuPont, BP, Flexcell, Inventux, Pramac, Schuco, Sencera, EPV Solar[65], NovaSolar (anciennement OptiSolar)[66] et Suntech Power qui a cessé de fabriquer des modules a-Si en 2010 pour se concentrer sur les panneaux solaires conventionnels en silicium. En 2013, Suntech a déposé le bilan en Chine[67],[68]. En août 2013, le prix des cellules en couches minces a-Si et a-Si/µ-Si a chuté à 0,36 € et 0,46 €, respectivement[69] (environ 0,50 $ et 0,60 $) par watt[70].

Articles connexes

[modifier | modifier le code]Références

[modifier | modifier le code]- (en) « Photovoltaics Report » [PDF], Fraunhofer ISE, (consulté le )

- « The Real Lifespan of Solar Panels », EnergyInformative,

- GBI Research, « Thin Film Photovoltaic PV Cells Market Analysis to 2020 CIGS Copper Indium Gallium Diselenide to Emerge as the Major Technology by 2020 », gbiresearch.com, (consulté le )

- « IHS: Global solar PV capacity to reach nearly 500 GW in 2019 », SolarServer,

- (en) Erteza Tawsif Efaz, Md Meganur Rhaman, Safayat Al Imam, Khandaker Lubaba Bashar, Fahmid Kabir, MD Ehasan Mourtaza, Syed Nazmus Sakib et F. A. Mozahid, « A review of primary technologies of thin-film solar cells », Engineering Research Express, vol. 3, no 3, (lire en ligne)

- (en-US) « Thin-Film Photovoltaic Cell Market by Type (Cadmium Telluride, Amorphous Thin-film Silicon, Copper Indium Gallium Selenide, Microcrystalline Tandem Cells, Thin-film Polycrystalline Silicon, and Others), Installation (On-grid and Off-grid), and End User (Residential, Commercial, and Utility): Global Opportunity Analysis and Industry Forecast 2022–2029 », sur Exactitude Consultancy (consulté le )

- J. Pearce et A. Lau, Solar Energy, , 181 p. (ISBN 978-0-7918-1689-9, DOI 10.1115/SED2002-1051), « Net Energy Analysis for Sustainable Energy Production from Silicon Based Solar Cells »

- Datasheets of the market leaders: First Solar for thin film, Suntech and SunPower for crystalline silicon

- Fthenakis, « Life cycle impact analysis of cadmium in CdTe PV production », Renewable and Sustainable Energy Reviews, vol. 8, no 4, , p. 303–334 (DOI 10.1016/j.rser.2003.12.001, lire en ligne [PDF])

- Werner, « TOXIC SUBSTANCES IN PHOTOVOLTAIC MODULES » [archive du ] [PDF], postfreemarket.net, Institute of Photovoltaics, University of Stuttgart, Germany – The 21st International Photovoltaic Science and Engineering Conference 2011 Fukuoka, Japan, (consulté le ), p. 2

- « The Lowdown on the Safety of First Solar’s CdTe Thin Film », www.greentechmedia.com

- « Cadmium: The Dark Side of Thin-Film? – Old GigaOm », old.gigaom.com

- « Supply Constraints Analysis, National Renewable Energy Laboratory »

- Fraunhofer ISE, Photovoltaics report, July 2014, p. 19, http://www.ise.fraunhofer.de/en/downloads-englisch/pdf-files-englisch/photovoltaics-report-slides.pdf

- IBM pressrelease IBM and Tokyo Ohka Kogyo Turn Up Watts on Solar Energy Production, June 16, 2008

- Delamarre, « Evaluation of micrometer scale lateral fluctuations of transport properties in CIGS solar cells », Proc. SPIE, physics, Simulation, and Photonic Engineering of Photovoltaic Devices II, vol. 100, , p. 862009 (DOI 10.1117/12.2004323, Bibcode 2013SPIE.8620E..09D, S2CID 120825849)

- A. Delamarre, « Quantitative luminescence mapping of Cu(In,Ga)Se2 thin-film solar cells », Progress in Photovoltaics, vol. 23, no 10, , p. 1305–1312 (DOI 10.1002/pip.2555, S2CID 98472503)

- L. Lombez, « Micrometric investigation of external quantum efficiency in microcrystalline CuInGa(S,Se)2 solar cells », Thin Solid Films, vol. 565, , p. 32–36 (DOI 10.1016/j.tsf.2014.06.041, Bibcode 2014TSF...565...32L)

- « NREL »

- (en) Martin A Green, « Crystalline and thin-film silicon solar cells: state of the art and future potential », Solar Energy, vol. 74, no 3, , p. 181–192 (ISSN 0038-092X, DOI 10.1016/S0038-092X(03)00187-7, résumé)

- Photovoltaics. Engineering.Com (July 9, 2007). Retrieved on January 19, 2011.

- « Silicium amorphe hydrogéné (SiaH) », sur Techniques de l'Ingénieur (consulté le )

- (de) « Amorphes Silizium für Solarzellen »(Archive.org • Wikiwix • Archive.is • Google • Que faire ?) [PDF]

- Arvind Shah et al. (2003): Microcrystalline silicon and micromorph tandem solar cells. In: Solar Energy Materials and Solar Cells, 78, pp. 469-491

- « New Record-Breaking PV Module Efficiency has been achieved », TEL Solar Website, TEL Solar (consulté le )

- J. M. Pearce, N. Podraza, R. W. Collins et M.M. Al-Jassim, « Optimization of Open-Circuit Voltage in Amorphous Silicon Solar Cells with Mixed Phase (Amorphous + Nanocrystalline) p-Type Contacts of Low Nanocrystalline Content », Journal of Applied Physics, vol. 101, no 11, , p. 114301–114301–7 (DOI 10.1063/1.2714507, Bibcode 2007JAP...101k4301P, lire en ligne [PDF])

- Pearce, Podraza, Collins et Al-Jassim, « Optimization of open circuit voltage in amorphous silicon solar cells with mixed-phase (amorphous+nanocrystalline) p-type contacts of low nanocrystalline content », Journal of Applied Physics, vol. 101, no 11, , p. 114301–114301–7 (DOI 10.1063/1.2714507, Bibcode 2007JAP...101k4301P, lire en ligne [PDF])

- (en) Martin A Green, « Crystalline and thin-film silicon solar cells: state of the art and future potential », Solar Energy, vol. 74, no 3, , p. 181–192 (ISSN 0038-092X, DOI 10.1016/S0038-092X(03)00187-7, lire en ligne, consulté le )

- (en) « GaAs Solar Cells », sinovoltaics.com (consulté le )

- (en) Green, Hishikawa, Dunlop et Levi, « Solar cell efficiency tables (Version 53) », Progress in Photovoltaics: Research and Applications, vol. 27, no 1, , p. 3–12 (ISSN 1099-159X, DOI 10.1002/pip.3102, S2CID 104439991, lire en ligne)

- (en) Nayak, Mahesh, Snaith et Cahen, « Photovoltaic solar cell technologies: analysing the state of the art », Nature Reviews Materials, vol. 4, no 4, , p. 269–285 (ISSN 2058-8437, DOI 10.1038/s41578-019-0097-0, Bibcode 2019NatRM...4..269N, S2CID 141233525, lire en ligne)

- (en) Massiot, Cattoni et Collin, « Progress and prospects for ultrathin solar cells », Nature Energy, vol. 5, no 12, , p. 959–972 (ISSN 2058-7546, DOI 10.1038/s41560-020-00714-4, Bibcode 2020NatEn...5..959M, S2CID 228814810, lire en ligne)

- (en) Konagai, Sugimoto et Takahashi, « High efficiency GaAs thin film solar cells by peeled film technology », Journal of Crystal Growth, vol. 45, , p. 277–280 (ISSN 0022-0248, DOI 10.1016/0022-0248(78)90449-9, Bibcode 1978JCrGr..45..277K, lire en ligne)

- (en) Cheng, Shiu, Li et Han, « Epitaxial lift-off process for gallium arsenide substrate reuse and flexible electronics », Nature Communications, vol. 4, no 1, , p. 1577 (ISSN 2041-1723, PMID 23481385, DOI 10.1038/ncomms2583, Bibcode 2013NatCo...4.1577C)

- « A new stable and cost-cutting type of perovskite solar cell », PHYS.org, (consulté le )

- « Spray-deposition steers perovskite solar cells towards commercialisation », ChemistryWorld, (consulté le )

- « Perovskite Solar Cells », Ossila (consulté le )

- (en) Huang, Fan, Li et Forrest, « Multilevel peel-off patterning of a prototype semitransparent organic photovoltaic module », Joule, vol. 6, no 7, , p. 1581–1589 (ISSN 2542-4785, DOI 10.1016/j.joule.2022.06.015, lire en ligne

)

)

- (en) Li, Guo, Peng et Qu, « Color-neutral, semitransparent organic photovoltaics for power window applications », Proceedings of the National Academy of Sciences, vol. 117, no 35, , p. 21147–21154 (ISSN 0027-8424, DOI 10.1073/pnas.2007799117)

- Y. Li, X. Guo, Z. Peng, B. Qu, Hongping Yan, Harald Ade, Maojie Zhang et Stephen R. Forrest, « Color-neutral, semitransparent organic photovoltaics for power window applications. », Proceedings of the National Academy of Sciences of the United States of America, vol. 117, no 35, , p. 21147–21154 (ISSN 0027-8424, PMID 32817532, DOI 10.1073/pnas.2007799117, lire en ligne, consulté le )

- (en) Tohoku University, « Researchers fabricate highly transparent solar cell with 2D atomic sheet », sur techxplore.com (consulté le )

- (en) He, Iwamoto, Kaneko et Kato, « Fabrication of near-invisible solar cell with monolayer WS2 », Scientific Reports, vol. 12, no 1, , p. 11315 (ISSN 2045-2322, DOI 10.1038/s41598-022-15352-x)

- Steve Heckeroth, « The Promise of Thin-Film Solar », Mother Earth News, february–march 2010 (consulté le )

- (en) Laura Vimmerstedt, Sertag Akar, Brian Mirletz, Ashok Sekar, Dana Stright, Chad Augustine, Philipp Beiter, Parangat Bhaskar, Nate Blair, Stuart Cohen, Wesley Cole, Patrick Duffy, David Feldman, Parthiv Kurup et al., « Annual technology baseline : The 2022 electricity update » [PDF], sur www.nrel.gov, (consulté le )

- Widenborg et Aberle, « Polycrystalline Silicon Thin-Film Solar Cells on AIT-Textured Glass Superstrates », Advances in OptoElectronics, vol. 2007, , p. 1–7 (DOI 10.1155/2007/24584, lire en ligne [PDF])

- « Renewable Sources » [archive du ], www.customwritingtips.com

- Xu, Yao, Brueckner et Li, « Black silicon solar thin-film microcells integrating top nanocone structures for broadband and omnidirectional light-trapping », Nanotechnology, vol. 25, no 30, , p. 305301 (PMID 25006119, DOI 10.1088/0957-4484/25/30/305301, Bibcode 2014Nanot..25D5301X, arXiv 1406.1729, S2CID 206069610)

- Wu, Yu, Susha et Sablon, « Broadband efficiency enhancement in quantum dot solar cells coupled with multispiked plasmonic nanostars », Nano Energy, vol. 13, , p. 827–835 (DOI 10.1016/j.nanoen.2015.02.012, S2CID 98282021)

- (en) Yu, Yao, Wu et Niu, « Effects of Plasmonic Metal Core -Dielectric Shell Nanoparticles on the Broadband Light Absorption Enhancement in Thin Film Solar Cells », Scientific Reports, vol. 7, no 1, , p. 7696 (ISSN 2045-2322, PMID 28794487, PMCID 5550503, DOI 10.1038/s41598-017-08077-9, Bibcode 2017NatSR...7.7696Y)

- Terry, Straub, Inns et Song, « Large open-circuit voltage improvement by rapid thermal annealing of evaporated solid-phase-crystallized thin-film silicon solar cells on glass », Applied Physics Letters, vol. 86, no 17, , p. 172108 (DOI 10.1063/1.1921352, Bibcode 2005ApPhL..86q2108T)

- Yan, Yue, Sivec et Yang, « Innovative dual function nc-SiOx:H layer leading to a >16% efficient multi-junction thin-film silicon solar cell », Applied Physics Letters, vol. 99, no 11, , p. 11351 (DOI 10.1063/1.3638068, Bibcode 2011ApPhL..99k3512Y)

- Yu, Wu, Liu et Xiong, « Design and fabrication of silicon nanowires towards efficient solar cells », Nano Today, vol. 11, no 6, , p. 704–737 (DOI 10.1016/j.nantod.2016.10.001, lire en ligne [PDF])

- RenewableEnergyWorld.com How thin film solar fares vs crystalline silicon, 3 January 2011

- Diane Cardwell, « Chinese Firm Buys U.S. Solar Start-Up », The New York Times, (lire en ligne, consulté le )

- Andorka, « CIGS Solar Cells, Simplified » [archive du ], solarpowerworldonline.com/, Solar Power World, (consulté le )

- « South Korean enterprises terminate or downsize thin-film business », OfWeek.com/,

- « Annual Report 2014 », IEA-PVPS, : « Samsung SDI decided to stop the production of CIGS thin film PV modules. Hanergy: Table 3 on page 49 », p. 49, 78

- solar-frontier.com – PressRelease Solar Frontier to build 150 MW 150 MW CIS solar module plant in Tohoku, Japan, December 19, 2013

- « Australia's biggest solar farm opens at Nyngan, western NSW », ABC.net.au,

- Peralta, Eyder. (April 7, 2011) GE Unveils Plans To Build Largest Solar Panel Factory In U.S. : The Two-Way. NPR. Retrieved on 2011-05-05.

- PVTECH.org First Solar buys GE’s CdTe thin-film IP and forms business partnership, August 6, 2013

- (en-US) « Bankrupt Abound Solar of Colo. lives on as political football », sur The Denver Post, (consulté le ).

- « The End Arrives for ECD Solar », GreentechMedia,

- « Oerlikon Divests Its Solar Business and the Fate of Amorphous Silicon PV », GrrentechMedia,

- « Rest in Peace: The List of Deceased Solar Companies », GreenTechMedia, (consulté en )

- « NovaSolar, Formerly OptiSolar, Leaving Smoking Crater in Fremont », GreenTechMedia, (consulté en )

- « Chinese Subsidiary of Suntech Power Declares Bankruptcy », New York Times, (lire en ligne)

- (en) David Yong, « Suntech Seeks New Cash After China Bankruptcy, Liquidator Says », Bloomberg, (lire en ligne)

- « PVX spot market price index solar PV modules » [archive du ], SolarServer, (consulté en )

- « 0.38 EUR to USD - Euros to US Dollars Exchange Rate », www.xe.com

Notes et références

[modifier | modifier le code]- Martin Green "Consolidation of thin-film photovoltaic technology: the coming decade of opportunity.” Progress in Photovoltaics: Research and Applications 14, no. 5 (2006): 383–392.

- Green, M. A. “Recent developments in photovoltaics.” Solar Energy 76, no. 1-3 (2004): 3–8.

- Beaucarne, Guy. “Silicon Thin-Film Solar Cells.” Advances in OptoElectronics 2007 (August 2007): 12.

- Ullal, H. S., and B. von Roedern. “Thin Film CIGS and CdTe Photovoltaic Technologies: Commercialization, Critical Issues, and Applications; Preprint” (2007).

- Hegedus, S. “Thin film solar modules: the low cost, high throughput and versatile alternative to Si wafers.” Progress in Photovoltaics: Research and Applications 14, no. 5 (2006): 393–411.

- Poortmans, J., and V. Arkhipov. Thin Film Solar Cells: Fabrication, Characterization and Applications. Wiley, 2006.

- Wronski, C.R., B. Von Roedern, and A. Kolodziej. “Thin-film Si:H-based solar cells.” Vacuum 82, no. 10 (June 3, 2008): 1145–1150.

- Chopra, K. L., P. D. Paulson, and V. Dutta. “Thin-film solar cells: an overview.” Progress in Photovoltaics: Research and Applications 12, no. 2-3 (2004): 69–92.

- Hamakawa, Y. Thin-Film Solar Cells: Next Generation Photovoltaics and Its Applications. Springer, 2004.

- Green, Martin. “Thin-film solar cells: review of materials, technologies and commercial status.” Journal of Materials Science: Materials in Electronics 18 (October 1, 2007): 15–19.

Liens externes

[modifier | modifier le code]- Panneaux Solaires, Lien Solaire

- Flexcellence, un STReP financé par le sixième programme-cadre (FP6) de l'UE. Titre complet : Technologie roll-to-roll pour la production de modules photovoltaïques en silicium à couches minces à haut rendement et à faible coût.