Gaz de haut fourneau

Le gaz de haut fourneau est un gaz récupéré à la sortie du gueulard des hauts fourneaux, dans la fabrication de l'acier. Il contient du monoxyde de carbone et du dihydrogène, dont la combustion permet le chauffage de l'air injecté dans les hauts fourneaux. Le surplus est utilisé pour la cokéfaction, la production de vapeur et d’électricité.

Bien que son pouvoir calorifique soit faible (un dixième de celui du gaz naturel), les contraintes liées à l’exploitation du haut fourneau font que le gaz est produit régulièrement, en de grandes quantités et pendant plusieurs décennies. Sa valorisation est donc intéressante, et la seule pollution notable liée à sa combustion consiste en l'émission de gaz à effet de serre.

Histoire

[modifier | modifier le code]Le pouvoir calorifique des fumées de haut fourneau, qui s'enflamment spontanément en sortant du gueulard, n'avait échappé à personne, mais le sujet n'intéresse personne jusqu'à la fin du XVIIIe siècle[1] :

« Les considérations économiques auraient dû dès l'origine attirer l'attention des directeurs de hauts fourneaux sur la valeur des gaz comme combustible, alors qu'ils constataient chaque jour la vive chaleur qu'ils dégageaient en brûlant au gueulard on les laissa néanmoins s'échapper librement, inutilisées, dans l'atmosphère jusqu'à la fin du siècle dernier, ou bien on ne les employait qu'à sécher des moules de fonderie ou à quelqu'autre usage secondaire.

Les usines de cette époque avaient, pour la plupart, des moteurs hydrauliques, leurs hauts fourneaux marchaient à l'air froid, le prix du combustible était relativement peu élevé, c'est ce qui explique suffisamment pourquoi on se préoccupait peu de l'utilisation des gaz. »

— A. Ledebur, Manuel théorique et pratique de la métallurgie du fer, p. 439

Dès 1814, le Français Aubertot les récupère pour chauffer quelques fours annexes de son usine. En effet, l'intérêt de ces fumées consiste en la présence d'une faible proportion (environ 20 % à l'époque) de monoxyde de carbone, un gaz toxique mais combustible. En 1837, l'allemand Faber du Faur met au point le premier réchauffeur d'air, tubulaire, fonctionnant avec du gaz de haut fourneau prélevé avant que celui-ci ne sorte de la charge. James Palmer Budd dépose un brevet similaire en 1845, mais en proposant une méthode pratique de captation des gaz : ceux-ci sont prélevés sous le gueulard et descendus au pied du haut fourneau par des cheminées latérales[T 1].

Vers 1850, la mise au point du gueulard à cloche, appelé alors « Cup and Cone », par George Parry, à l'usine d'Ebbw Vale, apporte une solution satisfaisante au problème de la captation[T 1]. Les améliorations ultérieures sont nombreuses, mais la plus remarquable est celle de l'américain McKee, qui met au point un système de sas permettant de mettre en pression le haut fourneau. Parallèlement, l'épuration des gaz progresse[2]. Ces gaz, qui ont traversé la charge, doivent en effet être dépoussiérés pour ne pas colmater les fours : des pots à poussière, des cyclones et des filtres épurent ces fumées jusqu'à des teneurs en poussières de quelques milligrammes par normo mètre cube[T 2]. Ces installations tiennent compte des contraintes liées à gestion d'un gaz toxique produit en de grandes quantités.

Caractéristiques

[modifier | modifier le code]Pré-traitement

[modifier | modifier le code]Rôle

[modifier | modifier le code]À sa sortie du gueulard, le gaz de haut fourneau (appelé « gaz brut » ou « non épuré ») entraîne une grande quantité de poussières de coke et de minerai. La quantité de poussière est très variable et dépend à la fois de la manière dont le haut fourneau est exploité et de la qualité des matières enfournées. La gaz contient de 5 000 à 30 000 mg/Nm3 de poussières, qui correspondent à 7 à 40 kg par tonne de fonte produite[D 1]. Le gaz d'un haut fourneau moderne, chargé avec des matières criblées et optimisées, comme de l'aggloméré ou des boulettes, contient généralement moins de 10 g/Nm3 de poussière[2].

La récupération de ce gaz suppose une propreté suffisante pour le consommateur. En effet, les cowpers, qui absorbent à peu près le tiers du gaz produit, sont sensibles à l'encrassement : pour fonctionner durablement ceux-ci exigent une teneur maximale de 500 à 100 mg/Nm3 de poussière[2]. Les moteurs à gaz ont besoin d'un gaz plus propre : entre 10 et 30 mg/Nm3 de poussière[SF 1]. Les turbines, qui leur ont succédé depuis les années 1970, sont encore plus sensibles et nécessitent un gaz très pur avec moins de 0,5 à 1 mg/Nm3 de poussière[3] et bénéficient parfois d'une épuration complémentaire spécifique[SF 1]. Au début du XXIe siècle, on demande habituellement en sortie d’épuration une teneur en poussières au plus égale à 10 mg/Nm3, voire inférieure à 5 mg/Nm3[note 1].

Épuration sèche

[modifier | modifier le code]En Europe, une épuration moderne du gaz de haut fourneau se déroule généralement en deux étapes : une étape sèche avec des pots à poussière et des cyclones, et une étape humide avec des laveurs[D 1].

Amené au pied du haut fourneau par de grosses conduites, le gaz subit une première étape d'épuration dans des séparateurs statiques. En effet, la pression, la température et la teneur en poussières du gaz pouvant fluctuer très rapidement, des techniques simples et robustes sont nécessaires : les pots à poussière et les cyclones sont utilisés. Ces derniers peuvent retirer jusqu'à 85 % des poussières[2]

Les équipements sont directement connectés au gueulard. Ils donc protégés des surpressions catastrophiques (généralement dues à des instabilités qui, en surchauffant le gaz, le dilatent) par les bleeders, des soupapes de sécurité situées au plus haut du haut fourneau[SF 3].

Épuration humide ou secondaire

[modifier | modifier le code]Le gaz semi-épuré est ensuite traité dans l'épuration secondaire qui cumule 3 rôles[SF 4] :

- nettoyer le gaz jusqu'à ce qu'il contienne moins de 10 mg/Nm3 de poussière, de manière que sa combustion n'encrasse pas les appareils (notamment les cowpers) qui l'utilisent ;

- réguler la pression au gueulard (de 0,25 à 2,5 bar[D 2]), en ouvrant plus ou moins un obturateur de régulation (tube de Venturi réglable, vanne ou soupape) ;

- refroidir le gaz, surtout en cas de montée inopinée de sa température.

Ces trois fonctions peuvent être réalisées simultanément dans un laveur humide, dispositif pulvérisant de l'eau au moment où le gaz est décomprimé. Cette technique s'est généralisée avec les hauts fourneaux travaillant à haute pression de gueulard[SF 1].

Lorsque le gaz passe par une étape d'épuration humide, il est non seulement saturé en vapeur d'eau mais contient aussi des gouttelettes que les dévésiculeurs installés en sortie d'épuration humide maintiennent sous 5 g/Nm3[4].

On équipe aussi, depuis peu, les gros hauts fourneaux d'un turbo-alternateur qui peut produire jusqu'à 15 MW d'électricité en récupérant l'énergie de la décompression des gaz[D 2]. Dans ce cas, l'épuration par un laveur humide est plus difficile car le procédé ne peut plus profiter de la décompression du gaz. De plus, comme il est intéressant de conserver le gaz chaud pour profiter de son plus grand volume, les épurations secondaires sèches réapparaissent depuis les années 2000, notamment en Asie[2].

-

Pour éviter les dépôts de poussières ou de boues dans les conduites, on donnait, jusque dans les années 1970, de fortes pentes aux conduites de gaz.

-

Haut fourneau d'Uckange : on distingue la conduite de gaz descendant vers le cyclone, puis allant vers l'épuration secondaire (à dr.).

Composition chimique

[modifier | modifier le code]Le gaz, qui contient du monoxyde de carbone et de l’hydrogène, a un pouvoir calorifique faible (3 000 kJ par Nm3 pour un haut fourneau moderne) mais représente une fraction significative (≈30 %) du bilan thermique du haut fourneau[2].

Le monoxyde de carbone et l'hydrogène sont les agents réducteurs du minerai de fer, qui se forment et réagissent à haute température. Un haut fourneau moderne dispose de capteurs analysant en permanence la composition et la température du gaz sur toute la section du gueulard, de manière à détecter d'éventuelles dissymétries de fonctionnement. Une teneur anormalement haute en hydrogène peut aussi indiquer une entrée d'eau à l'intérieur du haut fourneau, due à une fuite du système de refroidissement.

L'azote vient de l'air injecté aux tuyères : il traverse la charge sans réagir de manière significative. Quant à l'oxygène, il est autant issu du vent que de la réduction des oxydes de fer du minerai[5],[6]. Le chlore est caractéristique de l'injection de charbon, le soufre vient essentiellement du coke.

| CO (% Vol) |

CO2 (% Vol) |

H2 (% Vol) |

N2 (% Vol) |

H2S (mg/m3) |

SO2 (mg/m3) |

NH3 (mg/m3) |

Cl− (mg/m3) |

NO3− (mg/m3) |

HCN[note 2] (mg/m3) |

|---|---|---|---|---|---|---|---|---|---|

| 20–25 | 20–25 | 1–5 | 50-58 | 10–40 | 20-50 | 5-25 | 100–250 | 5-15 | 0-150 |

La composition du gaz de gueulard fluctue suivant le fonctionnement du haut fourneau. Ses variations de composition chimique peuvent compliquer sa combustion. Par exemple, lorsque sa teneur en hydrogène dépasse les 5 %, les moteurs alimentés en gaz sont sujets à des allumages anticipés[SF 5].

Propriétés physiques

[modifier | modifier le code]| Composition de référence | PCI (Th/Nm3) |

Volume d'air stœchiométrique (Nm3air/Nm3) |

Volume de fumée stœchiométrique (Nm3fumée/Nm3) |

Température de flamme (°C) | Densité (par rapport à l'air) |

Viscosité dynamique (10−6 Pa s) |

Limites d'explosivité | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CO | CO2 | H2 | N2 | Gaz (15 °C) |

Gaz (500 °C) |

LIS | LIE | |||||

| 21,1 | 22,1 | 3,4 | 53,4 | 0,725 | 0,583 | 1,461 | 1205 | 1352 | 1,064 | 16,58 | 33 | 71 |

Dans les années 1960, l'augmentation du pourcentage d'aggloméré dans la charge se traduit par une diminution du pouvoir calorifique du gaz et il est parfois nécessaire de l'enrichir pour l'un ou l'autre de ses usages[SF 6]. En effet, l'aggloméré diminuant les besoins en coke, le gaz est moins riche en monoxyde de carbone[SF 7].

À l'inverse, les années 1980, la généralisation de l'enrichissement du vent en oxygène, nécessaire pour les forts taux d'injection de combustible aux tuyères, amène une baisse de la teneur en azote des gaz circulant dans la cuve, et donc à une augmentation du pouvoir calorifique du gaz de haut fourneau.

Valorisation du gaz de haut fourneau

[modifier | modifier le code]Utilisation aux cowpers

[modifier | modifier le code]Le four de réchauffage de l'air inventé par Cowper (Edward-Alfred Cowper déposa en un brevet intitulé Améliorations dans les Fours pour chauffer l'air et autres fluides élastiques[SF 8] met un terme aux nombreuses recherches effectuées pour insuffler de manière économique de l'air à près de 1 000 °C. Il est en effet capable de valoriser les gaz de haut fourneau avec un bon rendement (>85 %), tout en garantissant un coût d'entretien très faible. Quelques améliorations ultérieures, tels que brûleurs et rûchage, n'ont pas changé fondamentalement le principe de ces fours, qu'on appelle simplement des cowpers en français. Les premiers appareils de Cowper sont construits aux usines de Clarence en 1860.

Dans une usine sidérurgique, un tiers du gaz produit par un haut fourneau est directement réutilisé pour la chauffe de ses propres cowpers[D 3]. La faible température de flamme de ce gaz impose généralement un enrichissement avec un autre gaz, généralement du gaz de cokerie ou de convertisseur, sinon du gaz naturel[D 4]. Un haut fourneau moderne a en effet besoin d'un vent à 1 200 °C[7], qu'on ne peut obtenir avec le gaz de haut fourneau dont la température de flamme se situe entre 1 100 et 1 300 °C.

Utilisation sur les fours à proximité des hauts fourneaux

[modifier | modifier le code]

Les toutes premières applications du gaz de haut fourneau n'ont pas concerné la production de vent chaud, dont le principe n'a été breveté qu'en 1828[8]. Ainsi, en 1814, le Français Aubertot, pionnier de la valorisation du gaz de haut fourneau, limitait son usage à des annexes, comme l'élaboration de l'acier de cémentation et le séchage des briques réfractaires[T 3].

Une cokerie intégrée à un site sidérurgique peut consommer environ 20 % du gaz produit par les hauts fourneaux[D 3]. Les fours d'une cokerie, lorsque celle-ci est située à proximité du haut fourneau, sont un consommateur stratégique pour le gaz de haut fourneau car le gaz de cokerie, beaucoup plus riche, peut alors être économisé et redirigé vers des applications où de hautes températures sont requises[note 3].

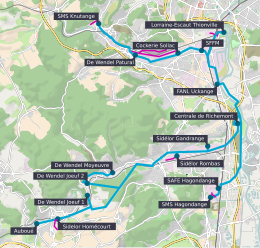

Les régions sidérurgiques qui comprenaient plusieurs usines ont réalisé de grands gazoducs pour connecter les hauts fourneaux entre eux, et alimenter de la manière la plus rationnelle et constante leurs clients. Ainsi, dans les années 1950, le réseau de gazoduc de la centrale thermique de Richemont cumulait plus de 70 km de conduite mesurant entre 1,8 et 2,6 m de diamètre, de manière à connecter 11 sites sidérurgiques comprenant une trentaine de hauts fourneaux. La centrale pouvait brûler 1,4 Mm3/h de gaz, et a produit en 1974, dans sa période la plus faste, 2 TWh. De même, le gazoduc luxembourgeois Belval-Terres Rouges-Schifflange connectait 18 hauts fourneaux, dont 4 étaient en France, à Audun-le-Tiche[SF 9]. Ces réseaux ont disparu avec la généralisation des sites sidérurgiques en bord de mer, qui n'exploitent que quelques hauts fourneaux géants.

Production du vent froid

[modifier | modifier le code]

Le , la société John Cockerill à Seraing en Belgique, acquiert le monopole de fabrication du moteur du Français Édouard Delamare-Deboutteville, le « Simplex », dont on a beaucoup discuté à l'époque des applications tant au gaz pauvre de gazogène qu'aux gaz les plus divers, tels que le gaz de bois, gaz de naphte, etc. Des expériences menées à Cockerill sur les gaz de haut fourneau montrent qu'à puissance égale un moteur à gaz consomme 10 fois moins que la chaudière alimentant la machine à vapeur la plus perfectionnée. En 1895, un moteur de 4 ch Delamare-Deboutteville et Malendrin est acheminé à Cockerill, ensuite modifié pour qu'il puisse produire 8 ch. En 1898, Cockerill produit un moteur 200 chevaux mono cylindre et en 1899, c'est une machine soufflante de 158 tonnes avec un seul cylindre développant une puissance de 700 chevaux (1 000 ch au gaz de ville[9]), qui obtient le grand prix à l'Exposition universelle de 1900 à Paris. En 1920, l'usine possède trois centrales électriques d'une puissance 35 000 kW, distribuant 162 millions de kWh, produit par des groupes électrogènes fonctionnant au gaz, de 5 200 kW chacune[10]. À l'Exposition universelle de 1905, à Liège, une machine de 1 500 ch est exposée. Elle côtoie des machines à vapeur, des turbines à vapeur et des moteurs diesels[11].

Production d'électricité

[modifier | modifier le code]

Dans les années 1970, la mise au point et l'amélioration du rendement des turbines à vapeur inverse la donne technologique. En effet, les moteurs à gaz sont des engins énormes, qui ne peuvent grossir encore alors que les hauts fourneaux, eux, poursuivent leur course vers le gigantisme. Les turbines à gaz, qui pourraient remplacer ces moteurs, perdent beaucoup de chaleur par la température de leur fumées à l’échappement[note 4]. La cogénération est alors intéressante. Mais « la plupart des sites intégrés ont [déjà] un excédent de chaleur, il n'y a généralement pas de demande interne. S'il n'y a pas de consommateurs privés ou commerciaux pour utiliser cette chaleur, les centrales thermiques sont optimisées pour viser une production maximale d'électricité[D 6] ». La production d’électricité par une turbine à vapeur alimentée par une chaudière est ainsi redevenue la solution la plus simple pour valoriser des gaz pauvres, comme le gaz de haut fourneau[D 7].

Ainsi « les gaz [sidérurgiques] ne sont normalement pas utilisés pour les turbines à gaz classiques. Le gaz naturel reste le combustible idéal pour les turbines à gaz. Pour améliorer leur efficacité, ces turbines sont couplées avec un système de récupération de la chaleur [de leur fumées d'échappement, dopé par] une combustion des gaz sidérurgiques. La chaleur récupérée sert à produire de la vapeur, qui alimente une turbine à vapeur couplée à un générateur. Une telle combinaison est appelée une centrale à cycle combiné[D 7]. ». Le rendement de ce type de centrale atteint 46 % (si une stratégie visant à maximiser la production électrique est adoptée)[D 8], contre 34 à 44 % pour une turbine à vapeur classique alimentée par une chaudière, exploitée dans les mêmes conditions[D 6].

Intérêts et inconvénients

[modifier | modifier le code]Un haut fourneau moderne produit environ 1 500 Nm3 de gaz par tonne de fonte. Compte tenu de sa masse volumique (1,30 à 1,35 kg/Nm3), le poids du gaz produit est supérieur à celui du laitier et de la fonte réunis (le poids du gaz atteint 1,5 fois celui des matières liquides, fonte et laitier, son volume 5000 fois)[12].

Malgré l'importante quantité produite, la valorisation du gaz de haut fourneau est une activité assez marginale pour le sidérurgiste. En effet, si on retient un PCI de 0,725 Th/Nm3, ces 1 500 Nm3 de gaz correspondent, sur le premier semestre 2017, à 11,0 $ par tonne de fonte produite[13],[14],[note 5]. Cette somme est à comparer avec les 310 $ qu'est vendue la tonne de fonte à la même époque[15].

Cette comparaison est encore plus défavorable si on prend en compte le fait que la pauvreté du gaz de haut fourneau impose un surdimensionnement des outils (conduites, brûleurs, gazomètres, etc.) par rapport à une installation de puissance égale valorisant du gaz naturel, et que les techniques les plus économiques en termes d'investissement initial, comme les turbines à gaz, sont inadaptées[D 7]. De même, les importants volumes mis en jeu, rapportés à la faible valeur calorique du gaz, rendent impossible et non rentable toute technique de stockage, en dehors des capacités destinées à amortir les fluctuations de débit. Ainsi, il est nécessaire d'acheminer le gaz vers les centrales par des conduites de grand diamètre et à faible pression (entre 1,8 et 2,6 m de diamètre et entre 500 et 100 cm d'eau pour la conduite alimentant la centrale thermique de Richemont)[16]. Ces conduites présentent un impact visel fort, et induisent des risques industriels. Par exemple, en 1982, près de Thionville, un épais brouillard amène un pousseur de péniche sur la Moselle à heurter un des deux piliers du gazoduc alimentant la centrale de Richemont. Dans le pousseur qui a coulé, on a trouvé 5 mariniers morts et 2 sont portés disparus. Mais outre cet accident, qui est lié à la circulation fluviale, 25 sauveteurs ont été intoxiqués[17].

Le gaz de haut fourneau est un gaz pauvre. Cet inconvénient devient cependant un avantage dans la mesure où sa combustion, à « basse température », produit peu de NOx[D 9]. Les exigences sur sa propreté font qu'aucune fumée n'est émise[D 10]. Par contre sa combustion génère une grande quantité de CO2, un gaz à effet de serre[18].

Voir aussi

[modifier | modifier le code]Articles connexes

[modifier | modifier le code]Notes et références

[modifier | modifier le code]Notes

[modifier | modifier le code]- Au début du XXe siècle, avec une épuration Theissen, la quantité de poussières dans le gaz de haut fourneau atteignait 100 à 200 mg/Nm3. Dans le dernier tiers du XXe siècle, avec une épuration Theissen améliorée ou un électrofiltre, la quantité de poussières atteignait 20 à 40 mg/Nm3[SF 2]

- La présence de cyanure d'hydrogène dans le gaz de haut fourneau est caractéristique d'un dérangement de la marche. En effet, ce composé chimique, créé en partie basse du four, est consommé au fur et à mesure de son ascension dans la cuve.

- Une stratégie classique consiste à envoyer environ 20 % du gaz de haut fourneau vers la cokerie, et 30 % du gaz de cokerie au haut fourneau, pour enrichir le gaz utilisé aux cowpers[D 5].

- Plus le pouvoir calorifique du gaz est faible, plus le volume de fumées à l'échappement est, à puissance égale, important. Ainsi, une centrale thermique brûlant du gaz de haut fourneau enrichi a un rendement de 15 à 20 % inférieur à celui d'une unité classique fonctionnant au gaz naturel[D 6].

- Cette valorisation est déduite de celle du gaz naturel, d'un PCI de 3,69 × 107 J/Nm3[13], et coté environ 2,55 $/Btu sur la même période[14].

Références

[modifier | modifier le code]- Adolf Ledebur (trad. Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome I et Tome II, Librairie polytechnique Baudry et Cie éditeur, [détail des éditions], p. 439

- [PDF]Patrick Dhelft, « Épuration du gaz de haut fourneau », dans Techniques de l'ingénieur Élaboration et recyclage des métaux, Éditions techniques de l'ingénieur, (lire en ligne)

- (de) Verein Deutscher Eisenhüttenleute, Gemeinfassliche Darstellung des Eisenhüttenwesens, Dusseldorf, Stahleisen mbH, 1970/71, 17e éd., p. 96

- [PDF](en) Alex Lajtonyi, « Blast furnace gas cleaning systems », Danieli Corus,

- Adolf Ledebur (trad. Barbary de Langlade revu et annoté par F. Valton), Manuel théorique et pratique de la métallurgie du fer, Tome I et Tome II, t. 2, Librairie polytechnique Baudry et Cie éditeur, [détail des éditions], p. 27-28

- (en) Maarten Geerdes, Hisko Toxopeus et Cor van der Vliet, Modern blast furnace iron making : An introduction, Amsterdam, IOS Press, , 2e éd., 164 p. (ISBN 978-1-60750-040-7 et 160750040X, lire en ligne), p. 61

- (de) Karl Taube, Stahlerzeugung kompakt : Grundlagen der Eisen- und Stahlmetallurgie, Braunschweig/Wiesbaden, Vieweg Technik, , 232 p. (ISBN 3-528-03863-2), p. 46

- (en) Robert Chambers, Biographical Dictionary of Eminent Scotsmen, Blackie and Son of Glasgow, (lire en ligne)

- Notice Nécrologique sur M.E. DELAMARE-DEBOUTTEVILLE Mémoires et compte rendu des travaux de la Société des Ingénieurs Civils de France, Volume 1. Société des ingénieurs civils de France. The Society, 1901 sur le site cnum.cnam.fr

- Robert Halleux. Cockerill. Deux siècles de technologie. Editions du Perron. 2002

- Christine Renardy Liège et l'Exposition universelle de 1905;Renaissance Du Livre, 2005 books google

- (en) « Blast Furnace : Mass and Energy Balance », sur steeluniversity.org, World Steel Association, 2002-2012

- (en) « Energy Information Administration - Natural Gas Price », EIA

- (en) « Natural Gas », EIA (consulté le )

- (en) « Pig Iron Prices - dollars per tonne. Steelmaking input costs - historic price trends » (consulté le )

- Jacques Corbion (préf. Yvon Lamy), Le Savoir… fer — Glossaire du haut fourneau : Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui, 5, [détail des éditions] (lire en ligne [PDF]), § Centrale sidérurgique pour la production d'électricité

- SEAS (Société Européenne d'Alliages pour la Sidérurgie) Usine Grande-Synthe Groupe Usinor-Scilor : Dossier d'installations classées, Wasquehal, Bureau Veritas, , p. 88

- « Site officiel du programme ULCOS »

- (en) Thomas Turner (dir.), The metallurgy of iron : By Thomas Turner... : Being one of a series of treatises on metallurgy written by associates of the Royal school of mines, C. Griffin & company, limited, coll. « Griffin's metallurgical series », , 3e éd., 463 p. (ISBN 1-177-69287-2 et 978-1177692878, lire en ligne)

- p. 28 ; 116-117

- p. 191

- p. 27

- (en) Best Available Techniques (BAT) Reference Document for Iron and Steel Production, Direction régionale de l'environnement, de l'aménagement et du logement, , 597 p. (lire en ligne [PDF])

- p. 305-306

- p. 325 ; 348-349

- p. 23

- p. 21

- p. 22

- p. 28

- p. 29

- p. 30

- p. 33

- p. 31

- Jacques Corbion (préf. Yvon Lamy), Le savoir… fer — Glossaire du haut fourneau : Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui, 5, [détail des éditions] (lire en ligne)

- § Épuration (du gaz de haut-fourneau)

- § Gaz épuré

- § Bleeder

- § Laveur venturi

- § Gaz de haut-fourneau ; Allumage anticipé

- § Gaz enrichi ; P.C.I.

- § Gaz de haut-fourneau

- § Cowper

- § Gazoduc