Soudage MIG-MAG

Le soudage MIG-MAG est un procédé de soudage semi-automatique. La fusion des métaux est obtenue par l’énergie calorifique dégagée par un arc électrique qui éclate dans une atmosphère de protection entre un fil électrode fusible et les pièces à assembler.

Les acronymes MIG et MAG signifient respectivement en anglais : Metal inert gas et Metal active gas. La différence entre les deux procédés tient à la composition du gaz. Le procédé MIG utilise un gaz neutre qui ne réagit pas avec le métal fondu (argon ou argon + hélium), contrairement au procédé MAG qui utilise un mélange d'argon et de dioxyde de carbone ou dioxygène en proportions variables selon les métaux à souder. Le gaz est injecté en continu sur l'arc afin d'isoler complètement le métal en fusion de l'air ambiant.

Le soudage MIG-MAG est identifié respectivement par 131 ou 132/133, et 135 ou 136/138 suivant la norme NF EN ISO 4063-2011, ou encore GMAW (en anglais : Gas Metal Arc Welding) selon le code américain ASME (American Society of Mechanical Engineers) section IX

Histoire

[modifier | modifier le code]Ce procédé est entré en concurrence avec l'électrode enrobée afin d'augmenter la productivité en réduisant les temps d'arrêts pour changer d'électrode. À son apparition, il a été affecté d'une mauvaise image, notamment celle d'augmenter le risque de collages (défaut rédhibitoire en tenue en fatigue). Cependant, cette image résulte d'une mauvaise exploitation du procédé, car un soudeur qualifié avec un mode opératoire qualifié réalisera des soudures d'excellente qualité.

C'est le procédé de soudage le plus utilisé industriellement au XXIe siècle[réf. souhaitée].

Description

[modifier | modifier le code]

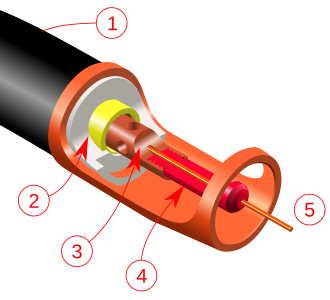

(1) Tête de torche de soudage,

(2) Isolant électrique (pièce en blanc) et embout de vissage du tube contact (pièce en jaune),

(3) Diffuseur de gaz,

(4) Embout du tube contact-type,

(5) Buse métallique.

Le poste à souder MIG-MAG est composé d'un dévidoir de fil à souder et d'un générateur de tension (15 V= à 45 V=).

Lors de l'appui sur la gâchette de la torche à souder, trois actions se produisent en parallèle : le fil de soudure se déroule et avance à une vitesse programmée à l'avance sur le poste, le gaz s’échappe de la buse, le fil électrifié par le tube contacte et crée l'arc électrique.

Au contact de la pièce à souder reliée à la masse du poste, le fil commence à fondre puis un arc se forme entraînant la fonte du fil d'une part et de la pièce d'autre part. Ce procédé est ensuite répété n fois par seconde, en fonction des réglages du poste. Dans le cas du MAG, les réglages de l'augmentation de la tension, de la vitesse du fil, du recul de l'embout contact, et du changement du mélange gazeux pour plus d'argon, permettent d'avoir une soudure sans contact entre la pièce et l'électrode[réf. nécessaire]. Deux procédés fonctionnent sur ce mode : globulaire et pulvérisé. Ils permettent un dépôt de soudure plus important.

La vitesse du fil et la tension du poste doivent être proportionnelles afin que l'arc ne remonte pas le long du fil en cas de trop forte puissance, ou que le fil ne vienne pas court-circuiter l'arc s'il avance trop rapidement. Cette proportionnalité est liée à la métallurgie des nuances ou des alliages en présence. Certains postes sont dits synergiques car une fois l'un des paramètres réglé, le poste adapte l'intensité à la vitesse ceci afin de garder une énergie de soudage constante. L'usage de la SELF permet de régler l'intensité.

Le soudage MIG-MAG se prête bien à l'automatisation totale au travers d'installation robotique. Il permet une grande flexibilité de mise en œuvre :

- soudage de différents matériaux : aciers C-Mn, aciers inoxydables, alliages d'aluminium, alliages de titane...

- soudage en toutes positions : en angle, FW PA et PB (à plat), FW PC (corniche), FW PD (plafond) et en bout a bout : BW PA, BW PC,

BW PE - utilisations de fils fourrés de 0,6 à 2,4 mm de diamètre

- soudage manuel semi-automatique

- automatisation sur poutre, robotisation plus ou moins poussée : du robot standard, à la robotique « intelligente » avec suivi de joint auto adaptatif.

Des variantes du procédé permettent :

- l'amélioration de la productivité : MAG bi-fil, MAG fort diamètre, utilisation de fils fourrés augmentant le taux de dépôt

- l'augmentation de l'étendue d'application du procédé vis-à-vis du soudage des tôles fines par réduction de l'énergie de soudage : procédés « froids » dérivés du MIG-MAG : Cold metal transfer (CMT de Fronius), Cold Process (Quinto CP de Cloos), Citowave (Air liquide Welding), Cold Arc (EWM)...

Il est possible en 2009 de souder des tôles de 0,5 mm d'épaisseur avec des vitesses d'avance de soudage élevées jusqu'à 5 m/min tout en assurant un cordon régulier et de qualité.

Fil

[modifier | modifier le code]À base de fer

[modifier | modifier le code]Utilisation de fils massifs de 0,6 à 2,4 mm et même jusqu'à 3,2 mm de diamètre

- Enrobage au cuivre : le cuivre, quelques microns d'épaisseur, protège le fil contre l'oxydation et diminue un peu la résistance électrique du fer

- Fil au silicium (0,3 à 1,2 %) ou au manganèse (0,9 à 1,3 %) : désoxydant pour le CO2 ou l'O2. Plus les proportions de silicium ou manganèse sont importantes, plus le fil aura des facilités à adhérer à des surfaces rouillées ou sales.

- Fil au manganèse, aluminium, titane, zirconium, nickel, chrome, molybdène : améliorent la résistance à la corrosion ou les propriétés mécaniques.

À base d'aluminium

[modifier | modifier le code]Certains alliages comme le 7075-T6 ne se soudent pas.

Normes

[modifier | modifier le code]- Acier :

- EN 440 : fils électrodes pour soudage des aciers non alliés (= AWS A5.28-96)

- EN 12070 : fils nus massifs et baguettes déposant un acier résistant au fluage. Classification (=AWS A5.28-96)

- EN 12534 : fils nus massifs et baguettes, acier à haute résistance. Classification

- Inox :

- EN 12072 : fils nus massifs et baguettes déposant un acier inox et/ou réfractaire (AWS A5.9-93)

- Fourrés :

- EN 758 : fils fourrés pour soudage avec ou sans gaz pour aciers non alliés et à grains fins. Classification

- EN 12071 : pour aciers résistant au fluage (avec gaz)

- EN 12073 : pour aciers inox et aciers résistant aux températures élevées

- EN 12535 : pour aciers à haute résistance. Classification

Codages

[modifier | modifier le code]| Code | type |

|---|---|

| G | MIG-MAG à fil plein |

| T | MIG-MAG à fil fourré |

ATTENTION : IL EXISTE DE NOUVELLES NORMES ISO qui REMPLACENT les NF-EN

| Par exemple | Procédé | FM selon ISO 9606-1 |

|---|---|---|

| ISO 17632 | 136 | FM1 |

| ISO 17634 | 136 | FM3 et FM4 |

| ISO 17633 | 136 | FM5 |

| Code | Limite élastique (N/mm2 ou MPa) |

Résistance à la rupture (N/mm2 ou MPa) |

Allongement % |

|---|---|---|---|

| 35 | 355 | 440 à 570 | 22 |

| 38 | 380 | 470 à 600 | 20 |

| 42 | 420 | 500 à 640 | 20 |

| 46 | 460 | 530 à 650 | 20 |

| 50 | 500 | 560 à 720 | 18 |

| 55 | 550 | 610-780 | 18 |

| 62 | 620 | 690-890 | 18 |

| 69 | 690 | 760-960 | 17 |

| 79 | 790 | 880-1080 | 16 |

| 89 | 890 | 980-1180 | 15 |

| Code | limite d'élasticité N/mm2 |

résistance à la traction N/mm2 |

|---|---|---|

| 3T | 355 | 470 |

| 4T | 420 | 520 |

| 5T | 500 | 600 |

| Code | Température |

|---|---|

| 8 | −80 °C |

| 7 | −70 °C |

| 6 | −60 °C |

| 5 | −50 °C |

| 4 | −40 °C |

| 3 | −30 °C |

| 2 | −20 °C |

| 0 | 0 °C |

| A | 20 °C |

| Z | Aucune exigence |

| Code | type |

|---|---|

| R | Rutile, durcissage lent du laitier, gaz protecteur nécessaire |

| P | Rutile, durcissage rapide du laitier, gaz protecteur nécessaire |

| B | Basique, gaz protecteur nécessaire |

| M | Poudre de métal, gaz protecteur nécessaire |

| V | Rutile ou basique/fluorure, gaz protecteur non nécessaire |

| W | Basique/fluorure, durcissage lent du laitier, gaz protecteur non nécessaire |

| Y | Basique/fluorure, durcissage rapide du laitier, gaz protecteur non nécessaire |

| S | Autres types |

| Z | Autres types |

| U | Sans gaz protecteur |

| Code | Gaz |

|---|---|

| M | Gaz EN439-M2, sans hélium |

| C | Gaz EN439-C1, dioxyde de carbone |

| N | Sans gaz |

| Code | Position |

|---|---|

| 1 | Toutes positions |

| 2 | Toutes positions, sauf verticale descendante |

| 3 | Bout à bout à plat, en gouttière, en angle à plat |

| 4 | Bout à bout à plat, en gouttière |

| 5 | Verticale descendante, cf. code 3 |

| Code | ml/100 g max |

|---|---|

| H4 | 4 |

| H08 | 08 |

| H16 | 16 |

Gaz

[modifier | modifier le code]

L'atmosphère de protection diffère selon le type utilisé MIG ou MAG :

Gaz pour le MIG

[modifier | modifier le code]Pour le MIG, les soudeurs utilisent de l'hélium, de l'argon ou un mélange des deux :

- Hélium : arc plus chaud, adapté au soudage des pièces épaisses[1] ;

- Argon : bonne pénétration et arc concentré[1].

Gaz pour le MAG

[modifier | modifier le code]Pour le MAG, les soudeurs utilisent un mélange d'argon et de dioxyde de carbone (en général du C-25 : 75 % d'argon et 25 % de CO2). On ne peut souder que des aciers avec ce type de protection active :

Le CO2 se décompose en monoxyde de carbone et en ozone sous l'effet de l'arc. L'ozone peut oxyder le métal. Le soudage est rapide, avec une bonne pénétration, mais il convient d'utiliser un fil désoxydant[1]. Le transfert du métal se fait par gouttes. Lorsqu'une goutte tombe, elle crée un court-circuit : la tension chute et l'intensité augmente. Une fois la goutte tombée, on a un pic de tension et une chute d'intensité. Les générateurs à impulsions s'inspirent de ce phénomène pour contrôler le transfert du métal. Note : le dioxygène agit comme le CO2.

| Gaz | Potentiel d'ionisation[2] (V) |

|---|---|

| Argon | 15,760 |

| Diazote | 15,58 |

| Dihydrogène | 13,598 |

| Dioxyde de carbone | 13,77 |

| Dioxygène | 12,07 |

| Hélium | 24,587 |

Les différents modes de transfert

[modifier | modifier le code]Le soudage MIG-MAG se caractérise par différents modes de transfert du métal dans l'arc électrique :

- transfert par court-circuit ;

- transfert globulaire ;

- transfert par pulvérisation axiale ;

- transfert par veine rotative.

Avantages et inconvénients

[modifier | modifier le code]Le MIG/MAG est utilisé systématiquement lorsqu'on recherche du rendement (soudage en continu) et/ou de fortes épaisseurs de cordons (charpentes métalliques)

Cependant comme l'arc est produit entre la pièce et le fil de soudage, la pénétration dépend du diamètre du fil de soudage. Si le diamètre est trop faible, il est aisé de réaliser une soudure très esthétique mais avec peu de pénétration.

C'est pour cette raison que le secteur de la chimie utilise plutôt l'électrode enrobée (MMA) et le TIG (GTAW) pour réaliser la jonction de tuyauteries.

| Avantages | Inconvénients |

|---|---|

|

|

Variantes selon EN ISO 4063-2009[3],[4],[5]

[modifier | modifier le code]- 131 : Soudage MIG avec fil - électrode fusible

- 132 : Soudage MIG avec fil fourré de flux (auparavant 137 soudage MIG avec fil fourré)

- 133 : Soudage MIG avec fil fourré de poudre métallique (auparavant 137 soudage MIG avec fil fourré)

- 135 : Soudage MAG avec fil - électrode fusible

- 136 : Soudage MAG avec fil fourré - électrode fusible[6]

- 138 : Soudage MAG avec fil fourré de poudre métallique

Notes et références

[modifier | modifier le code]- (en) Jay Storer et John H Haynes, The Haynes welding manual, Somerset, England Newbury Park, CA, Haynes Pub. Group Haynes North America, coll. « Techbook. », , 179 p. (ISBN 978-1-56392-110-0 et 1-563-92110-3, OCLC 32865658, présentation en ligne).

- ↑ Techniques de l'ingénieur B7730

- ↑ Nouvelle EN ISO 4063:2009 Nomenclature des procédés de soudage (sauf 136)

- ↑ (en) « iTeh Standards », sur iTeh Standards (consulté le )

- ↑ (de) « Din en iso 4063 - 2011-03 », sur beuth.de (consulté le ).

- ↑ PROCÉDÉ 136 - SOUDAGE FIL FOURRÉ sur Qualisoud