משחזת צילינדרית

משחזת צילינדרית היא סוג של מכונת השחזה המשמשת לעיצוב החלק החיצוני של המעובד. המשחזת הצילינדרית יכולה לעבוד על מגוון צורות, אולם על החלק המעובד להיות בעל ציר סיבוב מרכזי. ניתן להשחיז על המשחזת מגוון צורות כמו ציר אחיד קונוס, או גל ארכובה.[1]

תהליך השחזה

[עריכת קוד מקור | עריכה]תהליך ההשחזה מיועד להסרת חומר מהחלק המעובד, בדרך כלל מדובר על חלק מעובד קשה לאחר טיפול תרמי או לאחר ציפוי קשה.

אופן ההשחזה מורכב מגרעינים שוחקים קשים כמו אלומיניום אוקסיד, סיליקון קרביד יהלום או בורזון. שהם בעלי קושי של 65 HRC או יותר. הגרעינים מאוחדים במבנה של גליל בתוך חומר מלכד אשר נותן לאופן את צורתו הכללית.

אם בתהליך החריטה העגולה החומר המוסר מהחלק יהיה בערכי מילימטרים, הרי שבהשחזה מדובר על תהליך מדויק יותר והסרת החומר תהיה של מאיות המילימטר.

תיאור המכונה

[עריכת קוד מקור | עריכה]

השחזה צילינדרית מוגדרת כבעלת ארבע פעולות עקריות:

- החלק המעובד חייב להסתובב ללא הרף

- אופן ההשחזה חייב להסתובב ללא הרף

- אופן ההשחזה, הוא למעשה כלי החיתוך והוא מקודם לעבר החלק המעובד

- העובד ואופן ההשחזה כל הזמן בתנועה יחסית ביניהם

רוב המשחזות הצילינדריות מפעילות את כל ארבע התנועות.[1]

היסטוריה

[עריכת קוד מקור | עריכה]מקורות המשחזת הצילינדרית, כמו כל שאר מכונות הכלים המודרניים, נובעים מניסויים וההמצאות של ג'ון וילקינסון ומאוחר יותר הנרי מודסלי, שעסקו בפיתוח ובנו את המכונה האופקית הראשונה לביצוע קדחים מדויקים Boring machin ואת המנוע הראשון למחרטה. המשחזת הצילינדרית חייבת חלק ניכר מהתפתחותה להתחלת המהפכה התעשייתית, ובייחוד לזמינות סגסוגות פלדה אמינות וזולות. ובהמשך לשיפור אופן ההשחזה.[1]

הבסיס למשחזת הצילינדרית המודרנית נבנה לראשונה בשנות השלושים של המאה העשרים על ידי שני אנשים שעבדו באופן עצמאי, ג'ונתן ברידג'ס וג'יימס וויטון. להמשך הפיתוח נדרשו בהמשך 40 שנה נוספות עד לביצוע שיפורים משמעותיים במבנה המשחזת.[2]

חברת Brown & Sharpe הייתה מהיצרניות הראשונות של מכונות התפירה. מפתח המכונות ג'וזף בראון האמין שצריך ליצר את הציר המרכזי ואת והמחט של מכונת התפירה מפלדת כלים מוקשה כדי לקבל דיוק במידות וטיב שטח חלק. השאיפה הזו היא שהביאה לבניית משחזת צילינדרית. הניסיון הראשון היה על מחרטה קטנה שעליה הותקן אופן השחזה. פיתוחים נוספים הובילו למשחזת הצילינדרית שהוצגה בתערוכת המאה של 1876 ולפטנט שהוגש לאחר מכן.[1][2]

חשוב לציין כי לא ניתן לתת Brown & Sharpe קרדיט בלעדי להתקדמות בייצור המשחזת. והיו מפתחים נוספים שהוציאו לשוק משחזות קטנות ומדויקות כמו נורטון ואחרים.[3]

נורטון היה עובד של Brown & Sharpe אשר פרש מהחברה מתוך רצון להמשיך להמשיך ולפתח משחזת צילינדרית מתוך הבנה שהמשחזת אינה רק לעיבודי גמר, אלא יכולה לשמש ככלי נוסף בתחום הסרת חומר ועיבוד שבבי על מכונות הכלים לייצור מתכת. הוא הקים את חברת מכונות ההשחזה נורטון, שם המשיך בשיפור המשחזת כדי להגיע לערכי סל"ד גבוהים יותר ולדיוקים גבוהים יותר[3]

המשך הפיתוח בכיוון של מודרניזציה החל ב־1950. חיל האוויר האמריקני, שחיפש אמצעי מהיר יותר, זול ויעיל יותר לייצור חלקים ומערכות למטוסים, מילא תפקיד גדול בפיתוח מכונות מבוקרות מחשב NC.

בתכנות מכונת NC, התכנות המפורט כולל את כל הוראות התנועה של צירי המכונה ושל פרמטרי העיבוד.

גל החדשנות השני, התרחש בשנות השבעים והשמונים, וסומן על ידי הביקוש העצום למחשבי מיקרו שישמשו למחשוב התהליך. צירוף מחשב לתהליך אפשר להעביר למכונה את ההוראות לביצוע ההשחזה על ידי הוראות ממחשב חיצוני. בתהליך זה לא הייתה לעובד יכולת להשפיע על הפרמטרים במכונה. תיקוני התכנות בוצעו על ידי צוות מתכנתים אשר לא היו ליד המכונה.

גל השינוי השלישי הגיע בשנות התשעים עם כניסתו של המחשב האישי.

שילוב ה־CNC והמחשב במערכת דינאמית אחת אפשר לקרב את השליטה אל בקר המכונה והתהליך הפך לגמיש יותר. בתכנות CNC מוזנת אל מחשב המכונה הגאומטריה של המוצר. התכנות מבוצע על בקר המכונה על ידי המפעיל כאשר את ההמלצות לפרמטרי הביצוע מקבלים מבקר המכונה.

סוגי ההשחזה הצילינדרית

[עריכת קוד מקור | עריכה]

ישנם 6 סוגים שונים של השחזה צילינדרית: השחזת הקוטר חיצוני (OD), השחזת הקוטר הפנימי (ID), השחזה חזיתית, השחזה בקדמה זוחלת, השחזה ללא מרכזים והשחזת קדחים מדויקים.[4]

השחזת הקוטר החיצוני

[עריכת קוד מקור | עריכה]השחזת הקוטר החיצוני של המעובד מתבצעת כאשר החלק המעובד דפון בין שני מרכזים או בין תפסנית ומרכז קוני המאפשרים את תנועתו הסיבובית של המעובד. אופן ההשחזה מסתובב באותו כיוון כאשר הוא בא במגע עם החלק. משמעות הדבר היא ששני המשטחים ינועו בכיוונים מנוגדים כדי לקבל טיב שטח משופר.[5]

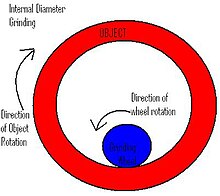

השחזת הקוטר הפנימי

[עריכת קוד מקור | עריכה]בהשחזת הקוטר הפנימי של המעובד, קוטר אופן ההשחזה חייב להיות קטן מקוטר החלק המושחז. גם בהשחזה זו יהיו כיווני תנועה מנוגדים בנקודת ההשחזה כדי לקבל טיב שטח חלק.[5]

השחזה חזיתית

[עריכת קוד מקור | עריכה]סוג של השחזת קוטר חיצוני, אולם ההבדל העיקרי הוא שאופן ההשחזה נמצא במקום קבוע וחודר עם כל רוחב האופן לתוך העובד.[6][4]

בקבוצת מכונות אלה יש מכונת crush grinder אשר יש לה אופן ההשחזה רחב מאוד עד כדי 100 מ"מ, האופן מקבל על ידי תהליך מיוחד את צורת פרופיל החלק, והחלק מיוצר בפעולה חזיתית אחת.

השחזה בקדמה זוחלת

[עריכת קוד מקור | עריכה]בתהליך זה משמש תהליך ההשחזה להסרה מסיבית של חומר. בהשחזה של הקוטר החיצוני מתקיימת תנועה אחת של האופן לאורך החלק וההשחזה מסתיים במהלך אחד. תנועת האופן במקרה זה איטית אך בחשבון סופי קצב הסרת החומר גבוה ביותר.

אופן ההשחזה הוא אופן מיוחד. עיקרון השחזה זה יכול להיות גם בהשחזת משטחים. היתרון הגדול של התהליך הוא קיצור משמעותי של זמן הייצור.[4]

השחזה ללא מרכזים

[עריכת קוד מקור | עריכה]

השחזה ללא מרכזים היא מכונה שאין בה תפסנית לסיבוב העובד.

החלק מוזן אל המרווח בין שני גלגלים, אופן השחזה ואופן וויסות נגדי. ונתמך מלמטה על ידי סרגל.

התהליך נחשב אוטומטי וניתן לספק לתהליך חלקי עובד בקצב מהיר.

היתרון העיקרי של התהליך הוא קבלת עיגוליות טובה בחלקים המושחזים. לדוגמה, תהליך זה משמש כפעולה ראשונה להשחזת הקוטר החיצוני של פינים או מקדחים בייצור סדרתי.[7]

השחזת קדחים מדויקים

[עריכת קוד מקור | עריכה]

השחזת קדחים מדויקים מבוצעת על משחזת jig grinder, אשר במקור שימשה להשחזת קדחים מדויקים בכלים.

במכונה זו מבוצעת ההשחזה באופן אנכי. ההשחזה הפנימית מבוצעת על ידי אופן השחזה המבצע תנועה פלניטרית בהיקף מעגל הקוטר הפנימי, ובמקביל יש תנועה אורכית כדי שהאופן הקצר יוכל להשחיז בתנועות מעלה מטה לקבלת תוצאות ההשחזה לכל אורך הקדח.

הטולרנסים המתקבלים במכונה זו הם בסדר גודל של מיקרונים.

בקרה ושליטה על איכות פני השטח המעובד

[עריכת קוד מקור | עריכה]הפרמטר העיקרי בתהליך ההשחזה הוא מרקם פני השטח, מידת החספוס אותה צריך לקבל בייצור החלק.

החלק החשוב בתעשיית התעופה החלל ועיבוד חומרים קשים במיוחד, הוא שליטה על הפרמטרים בתהליך כדי למנוע נזקים לפני השטח.

שליטה על תופעות פני שטח בעיבוד מכני[8] בכלל ובהשחזה בפרט הם תנאי חשוב ומהותי בתכנון תהליכי הייצור לקבלת מוצר איכותי.

נוזלי הקירור

[עריכת קוד מקור | עריכה]תהליך ההשחזה נחשב לתהליך מפיק חום רב באזור החיתוך. לצורך זה מבוצעת ההשחזה בשילוב התזת שמני ונוזלי חיתוך. ישנם שתי משפחות של נוזלי חיתוך. שמן חיתוך, ואמולסיה. תהליך הזנת נוזלי הקירור כולל מערכת משאבות ומערכת פילטרים אשר מסננים את השבבים מן הנוזל.

שמן החיתוך

[עריכת קוד מקור | עריכה]שמן החיתוך בא לידי שימוש בעיבודים בהם תהליך ההשחזה קשה ובסביבת כוחות חיתוך, וחום רב. בעבר היה שימוש רב בשמן לווייתנים אשר נאסר לשימוש עם השנים.

האמולסיה

[עריכת קוד מקור | עריכה]האמולסיה (תחליב) מורכבת מ־3–8 אחוזים שמן והשאר מים. למטרה זו קיימים שמנים רגילים ושמנים סינתטיים.

יישומים

[עריכת קוד מקור | עריכה]בעולם הייצור של מערכות יש פריטים רבים בצורת גליל. המשחזת הצילינדרית נותנת מענה לצורכי הייצור הללו בטכנולוגיות מתקדמות במפעלי ייצור מתעשיית הרכב ועד לתעשיית התעופה והחלל.[1]

קישורים חיצוניים

[עריכת קוד מקור | עריכה]הערות שוליים

[עריכת קוד מקור | עריכה]- ^ 1 2 3 4 5 Lewis, Kenneth. The Grinding Wheel. 2nd. Cleveland: Judson Company, 1959. 104-141.

- ^ 1 2 Robert, Woodbury. History of the Grinding Machine. 2nd. Cambridge: M.I.T. Press, 1964. 31-71.

- ^ 1 2 Day, Lance; McNeil, Ian. Biographical Dictionary of the History of Technology. London and New York: Routledge, 1996. 525-527

- ^ 1 2 3 Stephenson, David. Metal Cutting Theory and Practice. 2nd. Boca Raton: CRC Press, 1997. 52-60.

- ^ 1 2 Kocherovsky, Eugene. "50 years of technological Development." Cutting Tool Engineering. 57.8 (2005): 95-114.

- ^ Nadolny, Krzysztof (9 באפריל 2012). "The method of assessment of the grinding wheel cutting ability in the plunge grinding". Central European Journal of Engineering. 2 (3): 399–409. doi:10.2478/s13531-012-0005-5.

{{cite journal}}: (עזרה) - ^ Houghton, Phillip. Grinding Wheels and Machines. 1st. Sussx, England: The Lewes Press, 1963. 155-174.

- ^ amos aharonof, surface unterity in grinding, haifa: technion, 1976