Proizvodnja papira

1. ulaz mješavine tekućine i čvrstih čestica (na primjer pijesak),

2. izlaz čvrstih čestica,

3. izlaz čiste tekućine.

Proizvodnja papira se zasniva na celulozi kao osnovnoj sirovini, a za poboljšanje fizikalnih, kemijskih i mikrobioloških svojstava papira dodaju se keljiva, punila i bojila. Celulozna vlakna proizvode se od različitih biljnih vrsta (uglavnom drvo, rjeđe jednogodišnje biljke). Usitnjena sirovina prokuhava se i kemijski obrađuje kako bi se uklonili lignin, smola i nepoželjni prirodni polisaharidi. Kako bi se snopići vlakana razdvojili, oni se mehanički obrađuju razvlaknjivanjem i mljevenjem. Glavni izvor celuloznih vlakana danas su sekundarna, reciklirana vlakna dobivena preradbom otpadnoga papira (74% u Europskoj uniji 2003.).[1]

I pored velikih razlika u načinu proizvodnje papira, od jednostavne ručne izrade do golemih i brzih računalnih papirnih strojeva velikog učinka, osnovni način izrade papira nije se u posljednjih 2 000 godina bitno izmijenio. Proizvodnja papira sastoji se uglavnom od različitih mehaničkih radnji, ali je kemijski dio postupka vrlo važan za kakvoću gotovog proizvoda. Stvaranje papira iz vodene suspenzije celuloznih vlakanaca moguće je zbog sposobnosti celuloze da svoje poliglukozne molekulske lance međusobno povezuje vodikovim vezama. Dok se u suspenziji takve veze neprestano stvaraju i opet kidaju, ostaju one u suhoj tvari stalne i čvrste, te omogućuju stvaranje ravnog i dovoljno čvrstog lista papira.[2]

Proizvodnja papira sastoji se od 3 glavna koraka rada:

- pripreme vlaknaste mase,

- stvaranja lista na papirnom stroju i

- dorade.

Keljiva se dodaju na površinu već gotove papirne vrpce ili u papirnu suspenziju prije stvaranja vrpce na situ. Za površinsko keljenje (lijepljenje) papira služe modificirani škrob, kožno tutkalo, kazein, karboksilmetilceluloza, voskovi, parafin te umjetne smole, ponekad i lignosulfonati, a za keljenje u masi najčešće se koristi kolofonij.

Punila za papir mogu biti prirodna i umjetna (kaolin, talk, kreda, gips, titanijev dioksid), a dodaju se papirnoj suspenziji.

Bojila se također mogu nanositi površinski ili dodavati u papirnu suspenziju; primjenjuju se kisele, lužnate, pigmentne i supstantivne boje, a i optička bjelila.

U proizvodnji papira celulozna se sirovina prvo na prikladnom stroju razvlaknjuje u vodi. Dobivena papirna suspenzija zatim se višekratno pročišćava i rastavlja do fine vlaknaste strukture te joj se primješavaju dodatci.

Papir se izrađuje na papirnom stroju s dugim sitom. Osnovni su dijelovi toga stroja natočno korito, ravno dugo sito, sustav preša, sustav sušnih valjaka te uređaj za papirne vrpce i do 2 200 metara/minuti. Širine su strojeva nešto veće od 9 metara, a učini (kapaciteti) veći i od 1000 tona dnevno. Natočno korito ravnomjerno dovodi papirnu suspenziju na pokretno, ravno i dugo sito, gdje se odvaja najveći dio (više od 97%) vode i gdje se, uz potresanje, vlakna ravnomjerno prepleću i stvaraju papirnu vrpcu. Vrpca zatim prolazi kroz mokru prešu, što pospješuje međusobno povezivanje vlakana, a na zagrijanim valjcima za sušenje, uz izdvajanje preostale vode, postiže se konačna čvrstoća vrpce. Prije namatanja papirna se vrpca hladi te u kalanderima površinski strojno zaglađuje. Ovisno o vrsti proizvoda, suvremeni papirni strojevi rade s brzinama izrade na stroju papir se dorađuje satiniranjem (povećava se glatkoća i sjaj), impregnacijom (površinski ili u masi), nanošenjem sloja drugog papira (kaširanje) ili folije od plastike ili aluminija, krepiranjem (povećava se mekoća i rastegljivost) i drugo.

Povijest papira započinje godine 105. u drevnoj Kini, kada ga je kineski ministar Cai Lun (Ts’ai Lun) proizveo od nekoliko različitih sirovina i otpadaka, većinom biljnoga podrijetla. Tijekom stoljećâ preuzeo je prvenstvo nad papirusom, pergamentom i ostalim materijalima uporabljivanima za pisanje, a glavni su razlozi tomu jeftina i brza proizvodnja, te izvanredna pogodnost za pisanje i oblikovanje. U povijesti njegove proizvodnje razlikuju se tri razvojne faze. Prva je kineska, koja se temeljila na proizvodnji papira od samljevenih, oguljenih kukuljica (čahura) dudova svilca, potom od vlakana bambusove trske, starih krpa i ribarskih mreža. Ta se smjesa mljela, potom namakala u gašenom vapnu te naposljetku rasprostirala na sito i sušila. Dobiveni se materijal još prešao, glačao bjelokošću i na kraju obrezivao. Tako je proizveden prvi papir, kojega je najstariji očuvani primjerak datiran u 2. stoljeću. S vremenom se tehnika proizvodnje papira usavršavala, a osim Kineza nekoliko stoljeća poslije s njom su se upoznali Korejci i Japanci.

Druga, arapska faza proizvodnje papira započela je 751., i to kao posljedica sukoba Arapa i Kineza u središnjoj Aziji. Arapi su od kineskih zarobljenika doznali tajnu proizvodnje papira te su ju donekle promijenili. Otvorili su radionice u Samarkandu, Bagdadu, Damasku, Kairu i drugdje, a u sljedećim stoljećima prenijeli su papir u Europu (Sicilija, Španjolska, Francuska, Italija, Njemačka). Od razdoblja križarskih ratova papir je bio sve prisutniji na europskom tlu, a posebice u bilježničkim, sudskim i kneževskim uredima. Prva radionica papira u Europi bila je otvorena u 12. stoljeću u gradu Xàtiva u Valenciji. Iz te su faze kao najstariji spomenici papira očuvani zlatna bula bizantskog cara Konstantina IX. Monomaha iz 1052. i pismo na grčkom i arapskom jeziku sicilske kneginje Adele iz 1109., najstariji europski dokument na papiru, koji se danas čuva u Palermu.

Treća, suvremena faza proizvodnje papira počinje od 18. stoljeća i usmjerena je na njezino tehničko usavršavanje. Za odlučujući preokret u proizvodnji papira zaslužni su Jakob Christian Schäffer (1718. – 1790.), koji je dokazao da se kao sirovina može upotrebljavati drvo, te u 19. stoljeću Friedrich Keller, koji je riješio problem mljevenja drva. Proizvodnja papira na papirnom stroju započela je 1799., kada je bila uvedena proizvodnja na stroju s dugim sitom, kako se u načelu radi i danas. Daljnja unaprjeđenja bila su uporaba keljiva kao dodatka papirnoj suspenziji te primjena sušnoga valjka. Skupni elektromotorni pogon papirnoga stroja prva je 1919. primijenila tvrtka Westinghouse Electric Corporation.

Pod pripremom vlaknaste mase razumijeva se prevođenje poluproizvoda za proizvodnju papira (drvenjače, drvne celuloze, poluceluloze, celuloze od slame, otpadnog tekstila i starog papira) u stanje i oblik prikladan za stvaranje trake papira na papirnom stroju. Ako se celuloza, kao najčešći i osnovni poluproizvod u proizvodnji papira, ne doprema u tvornicu papira u obliku vodene suspenzije, već se nalazi u čvrstom stanju u obliku bala ili kotura, potrebno ju je prevesti u suspenziju. To se provodi pomoću jakih i brzih mješalica (turboagitatora), pa se dobiva jednolična 3 do 7% vodena suspenzija. Svrha je tog postupka da se vlakanca međusobno odijele i dispergiraju u vodi. Osim toga u tom se obliku s poluproizvodom lakše rukuje, on se može lakše prevoziti, mjeriti, miješati s dodacima i mehanički obraditi. Međutim, celulozna vlakanca u takvoj sirovoj vlaknastoj masi nisu još prikladna i spremna za proizvodnju kvalitetnog papira. Ako se vlaknasta masa s takvim nemodificiranim vlakancina dovodi na papirni stroj, dobit će se niskokvalitetan, mekan i porozan papir male čvrstoće zbog slabe povezanosti vlakanaca. Takav papir može služiti za filtriranje, ali je inače vrlo neprikladan za pisanje i tiskanje, te je sasvim neupotrebiv za pakiranje (ambalaža). Zbog toga se prije stvaranja papirnog lista na papirnom stroju vlaknasta masa mora prvo pripremiti. Pripremom se od sirove vlaknaste mase postupcima mljevenja, primješavanja dodataka (keljiva, punila, bojila) pročišćavanjem i razrjeđivanjem stvara papirna smjesa (papirština), od koje se zatim na papirnom stroju proizvodi papir.

Pod mljevenjem se razumijevaju mehaničke operacije, koje, iako izvođene na jednostavnim strojevima, mogu u celuloznim vlakancima uzrokovati i vrlo složene procese. Zbog toga je naziv mljevenje, kao tradicionalno uvriježeni naziv za te operacije, vrlo neprikladan i nepotpun. Tokom takozvanog mljevenja celulozna se vlakanca trgaju, čupaju i gnječe, pa se tako djelomično strukturno razgrađuju u mikrovlakna (mikrofibrile). Čini se da pri tom ne nastupaju veće kemijske promjene, ali su fizikalne promjene vrlo velike. Ranije se smatralo da vlakanca hidratiraju, ali je danas poznato da je proces mnogo složeniji. Iako ne nastupa hidratacija u kemijskom smislu, povećava se sklonost (afinitet) vlakanaca prema vodi, ona bubre i postaju podatnija i savitljivija. Zbog povećanja njihove površine i zbog promjena na njoj bitno se povećava sposobnost vlakanaca da se nakon sušenja međusobno povezuju. Tako se može dobiti gust, tvrd i čvrst papir, pa se pokazalo da mnoga fizikalna svojstva proizvedenog papira umnogome ovise upravo o načinu i trajanju mljevenja u toku pripreme vlaknaste mase.

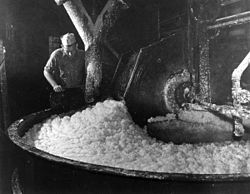

Koritasti mlin ili holender je stroj za mljevenje celuloznih vlakanaca koji se koristi u pripremi za proizvodnju papira. Inače se za mljevenje upotrebljava više vrsta strojeva. Dugo je u upotrebi bio samo jedan tip stroja, primijenjen u proizvodnji prvi put u Nizozemskoj oko 1690. i prema tome poznat po tradicionalnom nazivu holender. To je korito s pregradom u sredini koja omogućuje kružni tok suspenzije u koritu. Na jednoj je strani smješten rotirajući valjak s poprečnim uskim (oštrim) noževima koji se okreće iznad kućišta također opremljenog noževima. Cirkulirajuća vlaknasta masa prolazi između valjka i kućišta, a njihov razmak i širina noževa određuju jakost (intenzitet) i učinak mljevenja. Koritasti mlin obično može primiti od 200 do 1 000 kilograma mase, mljevenje može trajati od 15 minuta pa i do 10 sati, a masa se ubacuje i ispušta periodički. To je ujedno i najveći nedostatak tih strojeva jer se ne uklapaju u današnju automatiziranu proizvodnju papira. Danas se upotrebljavaju strojevi za neprekinuto mljevenje nazvani konusnim ili pločastim mlinovima.

Konusni mlin sastoji se od konusnog kućišta s pripadnim konusnim rotorom. Kućište i rotor imaju oštre noževe, a vlaknasta masa ulazi na užem i izlazi na širem dijelu mlina. Djelotvornost mljevenja ovisi o širini noževa i o razmaku između rotora i kućišta (statora), koji se po potrebi može podešavati.

Pločasti mlin ili mlin s diskovima opremljen je okruglim pločama (diskovima) s usađenim noževima između kojih se melje vlaknasta masa. Neki tipovi pločastih mlinova imaju dvije ploče, od kojih se jedna vrti (rotira), dok u drugih se vrti srednja od triju ploča (dvostruki pločasti mlin). Ploče se podesivom oprugom tlače jedna uz drugu, a njihove radne površine mogu biti obrađene i nazubljene na različite načine. Materijal za mljevenje ulazi kroz sredinu jedne od ploča, a izlazi na njihovu obodu.

Za razliku od mljevenja u koritastom mlinu (holenderu), mljevenjem u konusnim i pločastim mlinovima dobije se vlaknasta masa boljih svojstava, koja se kasnije lakše obrađuje na papirnom stroju. Mijenjanjem razmaka među rotirajućim i mirujućim dijelovima mlinova i izborom vrste nazubljenja na njihovim površinama može se utjecati na kvalitetu mase. Tako je u gustoj masi uz tupe (široke) noževe i veći razmak između rotirajućeg dijela mlina i kućišta mljevenje blaže, pa se vlakanca ne skraćuju. Nasuprot tome, u rjeđoj masi, uz oštre (uske) noževe i manji razmak između rotirajućeg dijela i kućišta, mljevenje je snažnije i nastaje uglavnom rezanje i skraćivanje vlakanaca.

Različiti dodaci primješavaju se vlaknastoj masi najčešće već za vrijeme mljevenja. Nekim dodacima utječe se na ponašanje papirne smjese tokom stvaranja papirnog lista i sušenja na papirnom stroju, dok se drugi dodaju da bi se proizvedenom papiru dala željena svojstva. Tri su glavne grupe dodataka što se primješavaju u vlaknastu masu prije stvaranja papira: keljiva, punila i bojila.

Zahvaljujući dobroj kvasivosti celuloze i njenu kapilarnom sustavu, papir neobrađen keljivima lako upija tekućine. To je svakako poželjno svojstvo filtarskih papira i papirnatih ručnika, ubrusa i maramica, ali je inače nepogodno, posebno za omotne papire i pisaće papire na kojima se piše tintom. Zbog toga se u proizvodnji papira upotrebljavaju keljiva koja sprečavaju razlijevanje i prodiranje tekućina, u prvom redu vode, u papir. Ta keljiva mogu djelovati na različite načine. Ona zbog svoje hidrofobnosti smanjuju kvasivost celuloze, popunjuju pore ili ih površinski zatvaraju, a to se djelovanje ispoljuje tek nakon sušenja papira po izlasku iz papirnog stroja. Dodavanjem keljiva, to jest keljenje papira, može biti dvojako: keljivo se može dodavati za vrijeme mljevenja vlaknaste mase, ili se kasnije nanosi na površinu papira prolaskom skoro suhe papirne trake kroz prešu za keljenje, koja se nalazi pri kraju sušne sekcije papirnog stroja. Keljenje u masi pospješuje kasnije površinsko keljenje ili nanošenje drugih dodataka na površinu, na primjer pri proizvodnji samokopirnih papira.

Prema količini upotrebljenog keljiva razlikuje se takozvani punokeljeni, polukeljeni i nekeljeni papir:

- punokeljeni je pisaći, crtaći, fotografski, dokumentni, ofsetni, tapetni papir i slično;

- među polukeljeni ili manje keljeni papir ubraja se papir za duboki tisak, obični tiskovni i omotni papir, dok je

- nekeljeni papir novinski, cigaretni, elektroizolacijski i filtarski papir.

Kao keljiva upotrebljavaju se različite tvari kao što su prirodne i umjetne smole, parafinski, voskovi, tutkalo, kazein, škrob, silikoni, celulozni derivati i drugi. Potrebna količina keljiva ovisi o vrsti sirovine i o vrsti papira koji se proizvodi, a obično je maseni udjel keljiva od 0,5 do 3% s obzirom na suhu celuloznu masu.

Za keljenje u masi najviše se primjenjuju keljiva na temelju prirodnih smola, od kojih je za te svrhe najvažniji kolofonij. Ta se smola dobiva iz različitih vrsta borova i smjesa je nekih smolnih kiselina, od kojih najviše ima abijetinske kiseline C19H29COOH. Kolofonij namijenjen za keljenje papira podvrgava se najprije djelomičnoj saponifikaciji pomoću natrijevog hidroksida ili sode da bi se dobila pasta sa 70 do 80% čvrste tvari i s različitim udjelom slobodnih smolnih kiselina (obično od 30 do 40%). Ta se pasta prije upotrebe razrjeđuje vrućom vodom uz snažno miješanje 3%-tne disperzije i dodaje se vlaknastoj masi odjednom ili neprekinuto, za vrijeme ili nakon mljevenja. Dobro izmiješanoj smjesi vlaknaste mase i keljiva potrebno je dodati i sredstvo za taloženje i fiksiranje čestica keljiva na površinu celuloznih vlakanaca. Najčešće se za to upotrebljava aluminijev sulfat u suhom, samljevenom stanju ili u obliku otopine. Pri tome je kiselost vrlo važna i pH mora biti od 4,5 do 5,5. Točan mehanizam njegova djelovanja u tom složenom koloidnom sustavu nije dovoljno poznat, ali se čini da su pri tom bitni električni naboji čestica pojedinih dijelova sustava. Prema pojednostavnjenoj predodžbi, sloj pozitivno nabijenih aluminijev iona nalazi se između negativno nabijenih slojeva celuloznih vlakanaca i čestica keljiva, što uzrokuje njihovo međusobno povezivanje. Na temelju pretpostavke o zamjeni natrijevih kationa aluminijevim kationima u solima smolnih kiselina, potrebna teorijska količina aluminijevog sulfata iznosila bi svega 1/3 količine keljiva. Međutim, u stvarnosti ga se dodaje i od 5 do 6 puta više od teorijske količine.

Upotreba punila u proizvodnji papira smatrala se nekoć krivotvorenjem, dok je to danas stalna praksa, pa se, na primjer, u grafičkoj industriji više ni jedna vrsta papira ne upotrebljava bez punila. Punila poboljšavaju optička i fizikalna svojstva papira, daju mu svjetloću, mekoću i glatkoću, poboljšavaju mogućnost prijama tiska i neka druga svojstva, koja su osobito poželjna za pisaće i tiskovne papire. Od punila se zahtijeva da njegove čestice po veličini podjednake, da sadrži što manje primjesa, u prvom redu pijeska, da površinu papira učini pogodnom za bilo kakvu doradu, da je kemijski potpuno tromo (inertno) i netopljivo, i da se može što više iskoristiti, to jest da se od upotrijebljene količine što više punila zadrži u papiru. Primjena mineralnih punila ima i gospodarsko značenje, jer se dio celuloznih vlakanaca nedomještava jeftinijom mineralnom tvari. Međutim, dodatkom punila papir gubi na čvrstoći i smanjuje mu se stupanj lijepljenja, pa količina mineralnih punila u papiru ne smije prijeći određenu granicu.

Količina punila u papiru određuje se prema količini pepela nakon spaljivanja. Prema udjelu pepela razlikuju se četiri vrste papira:

- papiri s prirodnim udjelom pepela, to jest bez punila, jesu elektroizolacijski papiri, filtarski papiri, neke vrste papira za prehrambenu industriju koji ne propuštaju mast i slično;

- u papire s malim udjelom pepela (do 5%) ubrajaju se novinski papir, papiri za cigaretne filtre, za zidne tapete i tako dalje;

- papiri sa srednjim udjelom pepela (do 15%) jesu pisaći papiri i neke vrste tiskovnih papira (ofsetni i litografski papiri);

- a u grupi papira s velikim udjelom pepela (više od 15%) nalaze se tipografski papiri, papiri za duboki tisak i drugi.

Među najvažnijim su punilima kaolin, kreda, titanijev dioksid, talk, barit i sintetski alumosilikati, ali se i mnoge druge tvari (cinkov oksid, cinkov sulfid, litopon, sintetska organska punila) upotrebljavaju kao punila, uglavnom za izradu specijalnih vrsta papira. Kaolin je prirodni alumosilikat koji se u proizvodnji papira od svih punila najviše upotrebljava. S obzirom na čistoću, granulometrijski sastav i namjenu u upotrebi su različite vrste kaolina, a primjenjuju se u svim vrstama pisaćih i tiskovnih papira i kartona. Titanijev dioksid vrlo je cijenjeno i traženo punilo s indeksom loma najvećim od svih punila i najbolje je sredstvo da se papir učini potpuno neprozirnim. Zbog toga se upotrebljava kao punilo za fine vrste bijelih papira, za tanke i biblijske tiskovne papire. Titanijev dioksid povećava također i bjeloću papira, ali je neisplativo upotrijebljavati ga samo u te svrhe. Talk 3 MgO∙4 SiO2∙H2O daje papiru bolju glatkoću i sjaj te ugodniji osjet pod rukom. Osim kao punilo, talk se dodaje (oko 2%) u vlaknastu masu na početku mljevenja da se spriječi izdvajanje štetne smole iz sulfitne celuloze. Barit BaSO4 se upotrebljava kao punilo u obliku 30 do 40% paste i poboljšava bjeloću papira, a zbog svoje velike gustoće osjetno povećava i njegovu težinu. Kreda CaCO3 daje papiru mekoću, smanjuje prozirnost i povećava plastičnost, pa tako poboljšava svojstva tiskovnih papira. Upotrebljava se i kao punilo u proizvodnji cigaretnog papira, jer je bez okusa i nakon izgaranja ostavlja bijeli pepeo. Gips (kalcijev sulfat) doprinosi ugodnijem osjetu papira pod rukom i povećava mu bjeloću, pa se može dodavati masi za proizvodnju pisaćih i tiskovnih papira. Međutim, relativno se rijetko upotrebljava jer je djelomično topljiv u vodi, pa uzrokuje neželjene reakcije u papirnoj smjesi.

Mnoge vrste papira proizvode se kao obojeni papir. Pri tom se može bojiti vlaknasta masa ili površina već proizvedenog papira. Bojenje vlaknaste mase ima širu primjenu od površinskog bojenja, iako je tako potrošnja bojila veća.

Prilikom bojenja vlaknaste mase bojila ili pigmenti mogu se dodavati na dva načina: diskontinuirano, to jest kao šarža u neki od strojeva za pripremu mase (agitator, holender ili mlin za mljevenje), ili se u obliku otopine ili suspenzije kontinuirano dodaju u masu na odabranom protočnom mjestu u postrojenju za pripremu vlaknaste mase. Diskontinuirani dodatak osigurava vrlo izjednačeno obojenje jedne šarže, dobro vezanje bojila ili pigmenata uz vlakanca, a i postupak je relativno jednostavan. Kontinuiranim se bojenjem brže postiže željena nijansa i izbjegavaju se male razlike u obojenju među šaržama.

Osim bojenja vlaknaste mase, papir se može bojiti i površinski nakon što je već oblikovan. To se provodi neposredno u papirnom stroju ili kasnije u posebnim strojevima, u kojima papirna traka putuje preko valjaka, od kojih su neki u dodiru s otopinom ili suspenzijom bojila ili pigmenta, te ih prenose na površinu papira. Način prenošenja, doziranja i izjednačavanja (egaliziranja) sloja nanesenog na papirnu traku može biti vrlo različit, od jednostavnog dodira valjka s papirnom trakom do prolaska trake kroz valjke koji je istodobno tlače. Nezgodna je strana površinskog bojenja papira što se ravnomjerno obojenje može postići samo ako je sposobnost upijanja tekućina po čitavoj površini jednolika. Rijetko se površina papira boji uranjanjem, odnosno prolaskom papirne trake kroz kupke s otopinom bojila. To se bojenje primjenjuje samo za specijalne vrste papira s posebno snažnim bojama kao što su takozvani svileni papiri, papiri za izradu umjetnog cvijeća i slično.

Na bojenje papira utječu mnogi čimbenici, u prvom redu vrsta sirovine od koje se papir proizvodi i stupanj mljevenja vlaknaste mase. Što je stupanj mljevenja veći (što je masa jače i duže mljevena), to je i učinak bojenja izraženiji, ali to ne utječe istodobno i na postojanost i zadržavanje boje na vlakancima. Vrsta i količina dodatnog punila također utječe na bojenje, jer i ono adsorbira bojilo ili pigment te umanjuje njegov učinak svojom pokrivnom moći i svjetloćom. Sredstva koja se primjenjuju za bojenje papira treba da daju papiru snažno obojenje, ne smiju se isprati vodom, moraju biti otporna prema visokoj temperaturi pri sušenju papira, zatim otporna prema svjetlu, djelovanju kiselina i lužina.

Kao sredstva za bojenje papira upotrebljavaju se bojila i pigmenti. Bojila su prirodne ili sintetske organske tvari koje apsorbiraju svjetlost u vidljivom dijelu spektra i stoga su obojene, a vežu se s mnogim materijalima kemijskom vezom ili trajnim fizikalnim silama. U industriji papira najviše se za bojenje primjenjuju sintetska bojila u vodi, i to bazna, kisela i supstativna.

Bazna bojila upotrebljavaju se u obliku soli raznih organskih baza s kiselinama (kloridnom, sulfatnom, octenom, oksalnom). Odlikuju se jarkim i snažnim obojenjem, slabo su postojana prema svjetlu, kiselinama, lužinama i kloru, osjetljiva su i razmjerno teško topljiva u vodi. Vlakanca drvenjače i nebijeljene celuloze, koje sadrže lignin i hemicelulozu, vrlo se dobro boje baznim bojilima, ali ta bojila nisu prikladna za bojenje bijeljene i delignificirane celuloze. Bazna se bojila uglavnom primjenjuju za bojenje debelih, tvrdih omotnih papira i elektroizolacijskih papira.

Direktna ili supstativna bojila boje vlakanca neposredno, bez ranije obrade močilima. Bijeljena, delignificirana celuloza lakše se boji od drvenjače, bojilo se brzo apsorbira i na papiru se ne pojavljuje dvostrano obojenje. Direktna bojila vrlo su postojana prema svjetlu, ali daju mutnije tonove, slabije su topljiva od kiselih bojila i sklona su stvaranju koloidnih otopina, a neka su osjetljiva prema tvrdoj vodi. Upotrebljavaju se za mnogih bezdrvnih vrsta papira, boljih pisaćih i knjigovodstvenih papira, papira za bušene kartice, kartografskih i omotnih papira te za nekeljene papira kao što su papiri za upijanje i ubruse te celulozna vata.

Da bi se postigla što veća bjeloća papira i uklonila neželjena žućkasta nijansa, dodaju se pri proizvodnji bijelih papira neznatne količine ljubičastih, plavih i zelenih bojila. Najveća se bjeloća papira postiže dodatkom optičkih bjelila, koja se, kao i direktna bojila, vežu izravno za vlakanca. U te se svrhe upotrebljava uglavnom bijeljena celuloza.

Pigmenti se bojenje papira rjeđe upotrebljavaju. To su čvrste, većinom anorganske, obojene i fino mljevene netopljive tvari koje se odlikuju izrazitom postojanošću prema svjetlu. Međutim, pigmenti ne posjeduju nikakav afinitet prema celuloznim i drugim vlakancima. Zadržavanje pigmenata na vlakancima uzrokovano je adsorpcijom, okluzijom (uklapanje čvrstih tvari, tekućina ili plinova u čvrsto tijelo) ili flokulacijom, no kako je to zadržavanje vrlo slabo, treba ga pojačati dodatkom pomoćnih sredstava. Pigmentima se boje neke vrste pisaćih, tiskovnih, etiketnih i dokumentnih papira od kojih se traži dobra postojanost prema svjetlu.

Nakon mljevenja uz dodatak keljiva, bojila i drugih aditiva, vlaknasta se masa odvodi u strojnu kadu. Obujam strojne kade mora biti takav da može sadržati količinu vlaknaste mase dovoljnu za najmanje pola sata rada papirnog stroja. Stoga se danas upotrebljavaju strojne kade s obujmom najmanje 1 000 m3. Međutim, vlaknasta masa u strojnoj kadi nije još posve pripremljena za rad na papirnom stroju jer je pregusta i sadrži različite nečistoće. Zbog toga se masa, koja sadrži od 3 do 4% čvrste tvari, razrjeđuje vodom prema približnom iskustvenom (empirijskom) odnosu: postotak čvrste tvari x 100 = težina papira/m2. Razrjeđuje se u posebnom uređaju povratnom vodom sa sita papirnog stroja.

O čistoći vlaknaste mase ovisi kvaliteta papira, ali i bolje stvaranje papirne trake te sigurniji i jednoličniji rad papirnog stroja. Ranije se za pročišćavanje vlaknaste mase upotrebljavao pjeskolov, otvoreni veliki žljeb postavljen vodoravno ili pod malim kutom. Na dnu žlijeba nalazile su se poprečne pregrade, u koje su se prilikom putovanja vlaknaste mase taložile teže čestice nečistoća. Danas se nečistoće uklanjaju uglavnom na centrifugalnom principu. Jedan od prvih uređaja te vrste bio je hidrociklon poznat pod nazivom Kortrap. Vlaknasta masa uvodi se u valjkasti dio ciklona pod tlakom, pa se za vrijeme kružnog kretanja teže čestice djelovanjem centrifugalne sile odvajaju i odbacuju uz stijenke valjka i padaju u donji dio ciklona, dok se lakše čestice vlaknaste mase odvode kroz središnji dio valjka.

U suvremenim centrifugalnim pročišćivačima valjkasta cijev zamijenjena je konusnom. U pročišćivaču za gustu vlaknastu masu vrti se ili rotira u širem dijelu konusne cijevi kosa ploča, od koje se čestice vlaknaste mase nakon ulaska u pročišćivač odbijaju prema obodu konusa. Time se, s obzirom na ciklon, centrifugalna sila povećava i odjeljivanje je djelotvornije. Teže čestice nećistoća zadržavaju se u takozvanim džepovima konusa, a pročišćena vlaknasta masa odvodi se kroz cijev smještenu u središnjem dijelu konusa.

Pročišćivači za rjeđu vlaknastu masu također su konusnog oblika, ali bez rotora. Najviše se u industriji papira upotrebljava pročišćivač pod nazivom centrikliner (engl. Centri-Cleaner). Masa se u njega ubacuje pod većim tlakom, konusna je cijev uža i brzina putovanja čestice veća, pa tom prilikom nastaje vrlo jaka centrifugalna sila. Uz konusnu cijev nema taložnika, već se nečistoće neprestano uklanjaju kroz donji dio cijevi. Često se centriklineri kombiniraju s uređajima za uklanjanje zraka iz vlaknaste mase.

Iako se način izrade papira, to jest stvaranje lista papira cijeđenjem i sušenjem kaše vlakanaca, nije vremenom izmijenio, velik je napredak učinjen 1799. konstrukcijom papirnog stroja. Taj je stroj označio revoluciju u načinu izrade papira, jer je omogućio neprekinut i mehaniziran rad. Osim što je stroj zamijenio dotadašnji ručni rad pri cijeđenju malim sitima i prešanju papirnog lista, to je ujedno značilo i bržu proizvodnju, bolju kontrolu, jednoličniji proizvod i mnogo veći proizvodni učinak.

Papirni su strojevi u svom razvoju doživjeli mnoge izmjene i poboljšanja. Suvremeni su neprekinuti papirni strojevi čitava mehanizirana i automatizirana industrijska postrojenja. Uključujući sekciju za prešanje i sušenje, mogu se pružati čitavom duljinom veće tvorničke hale, široki su i do 10 metara, a brzina putovanja papirne trake može iznositi i više od 1 000 metara u minuti.

Papirni se strojevi sastoje od 3 osnovne sekcije (partije): sekcija za stvaranje (formiranje), za prešanje i za sušenje papirne trake. U prvoj se sekciji pripremljena papirna smjesa, to jest pročišćena i razrijeđena vlaknasta masa s dodacima, neprekinuto (kontinuirano) i jednolično prenosi na pokretno sito. Na tom se situ iz papirne smjese cijeđenjem uklanja najveća količina vode i stvara se papirna traka. U sekciji za prešanje papirna se traka protiskuje između valjaka i tako uklanja dalja količina vode. Konačno, u sekciji za sušenje papirna se traka propušta kroz sustav grijanih valjaka da se potpuno osuši i riješi vlage koja se ranije mehanički više nije mogla ukloniti.

O obliku sita za cijeđenje papirne smjese i za stvaranje papirne trake ovisi izgled i način rada čitavog papirnog stroja. Prema tome se i razlikuju dvije vrste papirnih strojeva: strojevi s dugim sitom i strojevi s valjkastim sitom. Međutim, u sekcijama za prešanje i sušenje papirne trake nema među tim vrstama strojeva razlike.

Taj tip papirnog stroja nazivan i papirnim strojem tipa Fourdrinier, prema svojim konstruktorima početkom 19. stoljeća, standardni je stroj u postrojenjima za proizvodnju papira. Mnogo se više upotrebljava od stroja s valjkastim sitom, ali je od njega i složeniji. Njegova sekcija za izradu papirne trake sadrži dva osnovna dijela: natok i dugo pokretno sito.

Pročišćena i jednolična papirna smjesa uvodi se pomoću crpke (pumpe) u natok (natočno korito). Taj se uređaj nalazi na početku papirnog stroja i zauzima jedno od najvažnijih mjesta u procesu proizvodnje papira. Naime, za stvaranje papirnog lista i za dobivanje jednolikog i kvalitetnog proizvoda najvažnija je ravnomjerna raspodjela papirne smjese po cijeloj širini sita, što se može postići samo kontroliranim i jednolikim istjecanjem smjese iz natoka na pokretno sito. Osim toga, natok mora biti tako konstruiran da se ne može lako zaprljati ili začepiti, da su svi dijelovi u doticaju s papirnom smjesom pristupačni radi kontrole i čišćenja, i da se brzina istjecanja smjese može podešavati u skladu s brzinom putovanja sita. Vrlo je važno da se u natoku stalno održava fino turbulentno strujanje kako bi se spriječilo stvaranje nakupina vlakanaca. U početku rada papirnih strojeva upotrebljavao se samo natok otvorenog tipa, koji se još i danas može susresti u starijim pogonima. Brzina istjecanja smjese ovisila je o hidrostatičkom tlaku, to jest o visini stupca papirne smjese u natoku. Međutim, pri današnjim velikim brzinama stvaranja papirne trake takav je natok postao potpuno neprikladan. U suvremenim papirnim strojevima smjesa se kroz natok tjera crpkom, ili se upotrebljava zatvoreni natok u kojemu se istjecanje regulira promjenjivim tlakom zraka iznad razine smjese.

Dugo sito papirnog stroja, izrađeno od metala ili, u posljednje vrijeme, od sintetskog vlakna, služi za odvodnjavanje papirne smjese i za stvaranje papirne trake. Ono je napeto vodoravno i putuje između dva velika, krajnja valjka, a između njih prelazi uz potresanje preko manjih, takozvanih nosećih ili registar valjaka i iznad usisnih komora. Samo posljednji veliki valjak pokreće se pogonskim motorom. Sve ostale valjke pokreće svojim prolaskom samo sito, pa se stoga moraju vrlo lako okretati. U početku su noseći valjci bili stavljeni samo s namjerom da pridržavaju sito, ali se kasnije spoznalo da upravo oni uklanjaju najveću količinu vode iz papirne smjese. Njihovo odvodnjavajuće djelovanje nastaje uglavnom zbog podtlaka, koji se prelaženjem sita stvara neposredno uz valjak na strani na kojoj se sito udaljuje od valjka.

U suvremenim su papirnim strojevima noseći valjci zamijenjeni strugalima za vodu, za koja se u struci udomaćio strani naziv hydrofoils i vacufoils. S obzirom na sito gornja je ploha strugala malo koso položena, pa sa svojim prednjim, izbočenim dijelom struže i uklanja vodu s donje strane sita, dok se na nižem dijelu kose plohe stvara podtlak i izvlači se voda. Pri uklanjanju vode strugala su djelotvornija od vodećih valjaka, omogućuju ravnomjernije stvaranje papirne trake i zauzimaju manje mjesta, pa skraćuju potrebnu duljinu sita.

Nakon prelaska preko nosećih valjaka, odnosno strugala za vodu, pokretno sito s već djelomično stvorenom papirnom trakom prelazi preko usisnih (vakuumskih) komora koje služe za dalje odvodnjavanje. U papirnim strojevima uz usisne komore smješten je s gornje strane sita veći sitasti valjak (eguter). Njegovi su zadaci da poravna gornju stranu odvodnjene papirne smjese, izgladi neravnine, ukloni zaostalu pjenu, istisne mjehuriće zraka i doprinese boljoj kompaktnosti i zatvorenosti smjese. Ako površina tog valjka nije glatka, već je izbočena u obliku slova ili nekog lika, utiskivat će se u odvodnjenu papirnu smjesu takozvani vodeni znak, jer će na tom mjestu smjesa biti nešto tanja i nakon sušenja prozirnija.

Na kraju sita papirna smjesa treba biti dovoljno gusta i čvrsta da se može bez sita dalje samostalno prenositi (transportirati). Na tom mjestu prelazi ona preko velikog pogonskog valjka, koji je priključen na sisaljku (usisni valjak) i služi također za usisavanje vode. Stvorena papirna traka sadrži na kraju sita oko 80% vode. Kako je početna vlaknasta masa prije dolaska na sito bila razrijeđena i sadržavala svega oko 1% suhe tvari, to se cijeđenjem na situ ukloni od 96 do 98% količine vode. Ta voda sadrži znatne količine celulozne sirovine i dodataka, pa se kao povratna voda upotrebljava za razjeđivanje vlaknaste mase prije ulaska u papirni stroj.

Loša je strana cijeđenja papirne smjese na situ što se voda uklanja samo s donje strane mase, pa se tako s vodom s donje strane uklanjaju i fine čestice punila i drugih dodataka. To rezultira takozvanom dvostranošću, to jest nejednolikom kvalitetom i sposobnošću primanja tiska na različitim stranama papira. U proizvodnji papira kojima bi dvostranost bila izraziti nedostatak upotrebljava se modificirana sekcija za stvaranje, u kojoj se iz papirne smjese voda uklanja jednoliko s obje strane.

Taj se tip stroja, nazvan i cilindričnim strojem, razlikuje od papirnog stroja s dugim sitom po konstrukciji i načinu rada svoje sekcije za stvaranje papirne trake, dok je način stvaranja u oba tipa jednak. Naime, papirni stroj s valjkastim sitom nema natoka, već se razrijeđena papirna smjesa dovodi pumpom u duguljasti spremnik u obliku valjkastog korita. U tom je koritu šuplji valjak prekriven žičanim sitom i djelomično uronjen u papirnu smjesu. Prilikom rotacije valjak zahvaća i odnosi dio smjese na svom sitastom plaštu, pa se voda kroz sito cijedi u unutrašnjost valjka, a na vanjskoj se strani sita neprekinuto stvara papirna traka. Već dovoljno čvrsta papirna traka odvaja se od valjka na najvišoj točki plašta i odvodi u sekciju za prešanje.

Rad papirnih strojeva s valjkastim sitom ograničen je uglavnom na relativno male proizvodne brzine. Međutim, prednost je tih strojeva što su vrlo prikladni za proizvodnju višeslojnih papira i kartona. Sekcija za stvaranje papirne trake može se sastojati od više valjaka uronjenih u papirne smjese različita sastava. Tada se stvara više papirnih traka različitih svojstava, koje se sjedinjuju i kao višeslojni proizvod putuju kroz ostale sekcije papirnog stroja.

Mjesto na kojem papirna traka napušta dugo ili valjkasto sito najosjetljivija je točka u papirnom stroju i u njoj se traka najčešće kida. To se obično događa u brzohodnim papirnim strojevima. Da bi se spriječilo kidanje papirne trake i ublažio njen prijelaz s pokretnog sita u sekciju za prešanje, traka se prihvaća malim usisnim valjkom priključenim na vakuum i ujedno se priljubljuje uz putujuću beskonačnu traku od pusta (filca). Danas se umjesto od čiste vune upotrebljavaju pustovi od mješavine vune i sintetskog vlakna ili od čistog sintetskog vlakna. Osim što pridržava papirnu traku, pustena traka služi u prvom redu za upijanje vode prilikom prešanja, što mnogo doprinosi boljem uklanjanju vode u sekciji za prešanje. Pri tom se na traku osim vode prenose i fine čestice keljiva, punila i drugih dodataka, pa traku treba neprestano čistiti. Zbog toga se ona na svom povratnom putovanju ispire vodom i odvodnjuje prešanjem ili propuhivanjem stlačenim zrakom.

Jednostruka rotacijska preša za papirnu traku sastoji se od dvaju valjaka između kojih prolazi papirna traka nošena pustenom trakom. Razmak između valjaka treba tako podesiti da se istiskuje dovoljno vode, ali da tlačenje ne uzrokuje bitne promjene u strukturi papira. Neka se svojstva papira tlačenjem ipak mijenjaju. Tako se čvrstoća i gustoća papira povećavaju, a smanjuje se poroznost, propusnost za zrak i sposobnost upijanja vode. Gornji valjak preše vrlo je tvrd (od metala ili fino poliranog granita), dok je u starijim prešama donji valjak mekši, obično obložen gumom. Uklanjanje vode prešanjem postalo je mnogo djelotvornije nakon što se kao donji valjak u prešama upotrijebio perforirani valjak priključen na vakuum (vakuumska preša).

U suvremenim se prešama između valjaka i pusta protiskuje i tvrda traka od plastične mase u obliku sita. Ta se sitasta traka dade tek neznatno stlačiti, pa pri prolazu kroz valjke preuzima istisnutu vodu u svoje međuprostore. U upotrebi su i preše sa spiralno profiliranim valjcima i s valjcima s uzdužnim kanalićima za sakupljanje istisnute vode. Sekcija za prešanje može imati jednu ili više jednostrukih preša ili njihovih kombinacija. Tako se dvostruka preša sastoji od dviju valjaka, dva se valjka nalaze uz treći, središnji valjak.

U sekciji za prešanje udjel vode u papirnoj traci smanjuje se za 80% na 65 do 70%, to jest količina vode s obzirom na suhu tvar smanjuje se po prilici na polovicu.

Po izlasku iz sekcije za prešanje, papirna je traka još uvijek mokra (na jedan dio suhe tvari sadrži dva dijela vode). Međutim, preostala se voda više ne može ukloniti mehanički, već traku treba sušiti na povišenoj temperaturi. To se u papirnom stroju provodi u sekciji za sušenje, u kojoj se papirna traka može zagrijavati izravnim dodirom s površinom nekog zagrijanog tijela, konvekcijom ili zračenjem (prijenos topline). Od tih se mogućnosti zagrijavanje izravnim dodirom najviše primjenjuje, pa se tako suše sve uobičajene vrste papira u standardnim papirnim strojevima.

Sekcija za sušenje u papirnom stroju sastoji se od niza zagrijanih, rotirajućih valjaka raspoređenih u nekoliko skupina. Papirna traka prolazi između valjaka tako da je naizmjence jedna i druga njena strana s njima u dodiru. Pri putovanju kroz sekciju za sušenje papirna se traka, osim debljih kartonskih traka, pritiskuje uz valjke pustenim trakama, koje preuzimaju dio isparene vode, poboljšavaju prijelaz topline i sprečavaju stvaranje nabora. Iz sekcije za sušenje mora se odvoditi vodena para nastala isparavanjem vode iz papirne trake. Zbog toga su mnoge sekcije smještene u zatvorena kućišta i opremljene uređajima za provjetravanje.

Djelotvornost sušenja papirne trake ovisi o broju, veličini i temperaturi valjaka, o temperaturi okolišnog zraka, o debljini i gustoći papira i o njegovoj sposobnosti otpuštanja vlage, te o brzini putovanja trake. Sve te čimbenike treba uzeti u obzir pri projektiranju i konstrukciji sekcije za sušenje. Valjci su obično velikog promjera (od 1,5 do 1,8 metara) i njihova se unutrašnjost zagrijava parom, najčešće do temperature od 110 do 140 °C. U većini je suvremenih papirnih strojeva trajanje sušenja tankih, srednjefinih papira kratko i iznosi od 20 do 40 sekundi.

Osim sušenja papirne trake na zagrijanim valjcima u novijim se postrojenjima sve više primjenjuju i drugi, suvremeniji načini sušenja. Među njima se kao vrlo djelotvoran i brz postupak ističe sušenje vrućim zrakom. Uz sušionike, u kojima se struja vrućeg zraka upućuje iz mlaznica okomito na površinu papirne trake, u upotrebi su i uređaji koji rade na temelju Venturijeve cijevi. Papirna traka prolazi vrlo blizu tim uređajima, iz kojih tada turbulentno struji vrući zrak. Neke specijalne vrste papira suše se primjenom infracrvenog zračenja.

U suvremenim papirnim strojevima ugrađena je u sekciji za sušenje preša za površinsko keljenje. Obično je smještena na mjestu gdje je papirna traka prešla oko dvije trećine puta kroz tu sekciju i sadrži još od 10 do 15% vlage. Preša za površinsko keljenje sastoji se od dvaju valjaka, uronjenih u otopinu keljiva, između kojih papirna traka prolazi i koji na jednu ili na obje strane prenose otopinu keljiva. Kao sredstvo za površinsko keljenje najviše se upotrebljava škrob (kao 2 do 6%-tna otopina), ali to mogu biti i emulzije voskova, lateks, neki celulozni derivati ili sintetska keljiva. Ta se keljiva valjcima utiskuju u pore papirne trake, pa ona u tanjim papirima prodiru i do 1/3 debljine. Površinskim se keljenjem poboljšava površina papira, povećava njihova prikladnost za pisanje i tiskanje, otpornost prilikom brisanja, glatkoća i sjaj, a smanjuje se se sklonost prašenju. Površinsko se keljenje često primjenjuje i na one vrste papira kojima su keljiva bila dodana već i ranije, još prilikom pripreme vlaknaste mase, to jest prije stvaranja trake na papirnom stroju. Osim keljiva, pomoću tih se preša mogu na papir nanositi i druga sredstva za prekrivanje površine, na primjer sredstva za površinsko bojenje. Ta se sredstva sastoje od smjese vode, pigmenata, veziva i različitih dodataka. Najčešće se upotrebljavaju bijeli pigmenti, pa je tako obrađen papir zbog svoje bjeline, glatkoće i sjaja vrlo prikladan za kvalitetan tisak. Osim u preši za površinsko keljenje, papir se može po izlasku iz papirnog stroja bojiti i u posebnim uređajima.

Upotreba preše za površinsko keljenje moguća je samo do brzina putovanja papirne trake 750 m/min. Pri većim se brzinama keljivo zbog velike centrifugalne sile raspršuje s valjka prije no što se prenese na površinu papira. Površinskim se keljenjem papir ujedno navlaži i potrebno ga je ponovno sušiti prolaskom kroz posljednji dio sekcije za sušenje.

Po izlasku iz sekcije za sušenje, papirna se traka hladi provođenjem između hladnih valjaka, a ujedno se tako sprečava da se na papiru stvaraju nabori i da postane krt. Traka se zatim provodi kroz strojni kalander, koji se sastoji od najmanje 2, a često i do 8 čeličnih valjaka malog promjera (oko 30 centimetara). Valjci su jedan iznad drugog smješteni tako da gornji valjci svojom težinom tlače sve preostale valjke ispod sebe. Tako se na papirnoj traci koja prolazi između valjaka izravnaju neravnine. Time papir dobiva takozvanu strojnu glatkoću i postaje mnogo prikladniji za tisak. Suvremeni strojni kalanderi sastoje se od svega 2 ili 4 valjka, a tlačenje među njima regulira se hidraulički.

Na izlasku iz papirnog stroja, bezdrvni i srednje fini papiri, koji se kasnije satiniraju na superkalanderu, ovlažuju se na aparatu koji raspršuje vodu pomoću stlačenog zraka, sapnica i četaka. Konačno se papirna traka namata na velike koture u dijelu papirnog stroja za namatanje papira. Tom se operacijom završava proizvodnja papira u papirnom stroju. Njegova moguća dalja obrada, dorada, rezanje u listove i slično, provodi se na posebnim strojevima u odvojenom pogonu.

Papir proizveden u papirnom stroju valja ostaviti neko vrijeme namotan na koturima u hladnom skladištu kako bi se unutrašnji naponi između vlakanaca ublažili i tako papir izjednačio (egalizirao) i stabilizirao. Tek po završetku tog procesa pristupa se doradi papira, koja redovito uključuje prematanje papirne trake uz istodobnu kontrolu te rezanje u uže trake određene širine ili u listove različitih mjera. Osim tih operacija, često je u doradi papira kao vrlo važan postupak uključeno i satiniranje. Papirna se traka premata s jednog kotura na drugi na stroju za prematanje opremljenom i uređajem za poprečno rezanje papirne trake. Svrha je tog postupka da se traka pregleda po cijeloj svojoj duljini kako bi se otkrila moguća slaba ili oštećena mjesta kao što su mrlje, rupe, nabori i slično. Dio trake s tim mjestom ili područjem potrebno je izrezati, a zatim krajeve trake slijepiti po čitavoj širini.

Papir se satinira ako se želi da njegova površina bude glađa i sjajnija no što je u strojnoglatkih papira. Stoga se kvalitetan papir, u prvom redu tiskovni i pisaći, dorađuje satiniranjem na superkalanderu.

Kalander za satiniranje (superkalander) sastoji se od 8 do 12, a ponekad i više teških valjaka smještenih jedan iznad drugoga u visinu i do 10 metara. Kao i u strojnom kalanderu, valjci svojom težinom tlače preostale donje valjke, pa je u procjepima između valjaka papirna traka izložena velikom tlaku, koji se u suvremenim superkalanderima može regulirati hidraulički. Valjci su naizmjenično od čelika i od prešanog papira na čeličnoj jezgri, pa se djelovanje kalandera za satiniranje temelji na razlici tvrdoća tih valjaka. Tvrdi čelični valjci stalno se utiskuje u mnogo mekši papirni valjak i radijalno ga deformira. Tom prilikom između valjaka nastaje veliko trenje, kojemu je izvrgnuta i prolazeća papirna traka. Pod utjecajem trenja i tlaka površina se papira uz čelični valjak satinira, to jest poprima visoki sjaj i veliku glatkoću. Satiniranje ne ovisi samo o trenju i tlaku, već i o temperaturi i o vlažnosti papirne trake. Najbolji se rezultati uz isti tlak postižu s papirom koji je prije ulaska u superkalander bio ovlažen do udjela vlage od 7 do 8%, ali je u proizvodnji pergaminskog i vrlo tankog kondenzatorskog papira potrebno vlažiti traku i do udjela vlage od 18 do 25%. I povišene temperature pogoduju satiniranju, pa se danas uglavnom upotrebljavaju šuplji čelični valjci zagrijani na temperaturu od 100 do 150 °C. Satiniranje može i negativno utjecati na neka svojstva papira. Tako se, na primjer, smanjuje stupanj keljivosti, papir postaje tanji, prozirniji i lakše se kida.

Papirna traka proizvedena na papirnom stroju vrlo je široka, ponekad i do 10 metara, te su tako široki koturi s namotanom trakom neprikladni za prijevoz, rukovanje i upotrebu. Stoga se nakon mogućeg satiniranja, koje se također provodi s još tako širokom trakom, u tvornicama papira koturi prije otpreme režu u uže koture prikladne širine. To se provodi na stroju za uzdužno rezanje papirne trake. Kotur papira odmata se i traka se uzdužno reže kružnim noževima, a zatim se ponovno namata na koture. Sustav pomoćnih valjaka s uređajem za kočenje omogućuje ravnomjeran rad i jednoliko namatanje papirne trake bez nabora.

Osim u koture određene širine, papirna se traka reže i u listove različitih veličina (formata). Stroj za rezanje u listove prvo reže odmotanu papirnu traku uzdužno na širinu željene veličine, a zatim i poprečno na potrebnu duljinu. Suvremeni strojevi za poprečno rezanje papirne trake uglavnom su potpuno automatizirani i uključuju odmatanje kotura, poprečno rezanje trake u listove određene veličine, kontrolu listova, preslagivanje i odbacivanje listova s greškama, slaganje listova u kupove i njihovo otpremanje. Takvi strojevi rade vrlo brzo i mogu u minutu izrezati i do 400 metara papirne trake.