Kombustor

Kombustor atau pembakar adalah komponen atau area turbin gas, mesin ramjet, atau scramjet tempat terjadinya pembakaran. Pembakar juga dikenal sebagai pembakar, kaleng pembakar, ruang pembakaran, atau penampung api. Dalam mesin turbin gas, pembakar atau ruang pembakaran diberi udara bertekanan tinggi oleh sistem kompresi. Pembakar kemudian memanaskan udara ini pada tekanan konstan saat campuran bahan bakar/udara terbakar. Saat terbakar, campuran bahan bakar/udara memanas dan mengembang dengan cepat. Campuran yang terbakar dikeluarkan dari pembakar melalui bilah pemandu nosel ke turbin. Dalam kasus mesin ramjet atau scramjet, gas buang langsung dikeluarkan melalui nosel.

Pembakar harus menahan dan menjaga pembakaran tetap stabil meskipun laju aliran udara sangat tinggi. Untuk melakukannya, pembakar dirancang dengan cermat untuk mencampur dan menyalakan udara dan bahan bakar terlebih dahulu, lalu mencampur lebih banyak udara untuk menyelesaikan proses pembakaran. Mesin turbin gas awal menggunakan satu ruang yang dikenal sebagai pembakar tipe kaleng.

Saat ini ada tiga konfigurasi utama:

- kaleng,

- annular, dan

- kanular (juga disebut sebagai tabung-annular-kanan).

Afterburner sering dianggap sebagai jenis pembakar lainnya.

Pembakar memainkan peran penting dalam menentukan banyak karakteristik pengoperasian mesin, seperti efisiensi bahan bakar, tingkat emisi, dan respons transien (respons terhadap perubahan kondisi seperti aliran bahan bakar dan kecepatan udara).

Dasar-dasar

[sunting | sunting sumber]

Tujuan pembakar dalam turbin gas adalah untuk menambah energi ke sistem guna menggerakkan turbin, dan menghasilkan gas berkecepatan tinggi untuk dibuang melalui nosel dalam aplikasi pesawat terbang. Seperti halnya tantangan teknik apa pun, untuk mencapai hal ini diperlukan keseimbangan berbagai pertimbangan desain, seperti berikut:

- Bakar bahan bakar hingga habis. Jika tidak, mesin akan membuang bahan bakar yang tidak terbakar dan menghasilkan emisi hidrokarbon yang tidak terbakar, karbon monoksida (CO), dan jelaga.

- Kehilangan tekanan rendah di seluruh ruang bakar. Turbin yang dialiri ruang bakar memerlukan aliran bertekanan tinggi agar dapat beroperasi secara efisien.

- Nyala api (pembakaran) harus ditahan (ditahan) di dalam ruang bakar. Jika pembakaran terjadi lebih jauh di bagian belakang mesin, tahap turbin dapat dengan mudah menjadi terlalu panas dan rusak. Selain itu, karena bilah turbin terus berkembang lebih maju dan mampu menahan suhu yang lebih tinggi, ruang bakar dirancang untuk terbakar pada suhu yang lebih tinggi dan bagian-bagian ruang bakar perlu dirancang untuk menahan suhu yang lebih tinggi tersebut.

- Lampu harus dapat menyala kembali pada ketinggian tinggi jika mesin padam.

- Profil suhu keluar yang seragam. Jika terdapat titik panas pada aliran keluar, turbin dapat mengalami tekanan termal atau jenis kerusakan lainnya. Demikian pula, profil suhu di dalam ruang bakar harus menghindari titik panas, karena titik panas tersebut dapat merusak atau menghancurkan ruang bakar dari dalam.

- Ukuran fisik dan berat yang kecil. Ruang dan berat merupakan hal yang penting dalam aplikasi pesawat terbang, jadi pembakar yang dirancang dengan baik berusaha untuk menjadi ringkas. Aplikasi non-pesawat terbang, seperti turbin gas pembangkit listrik, tidak dibatasi oleh faktor ini.

- Rentang operasi yang luas. Sebagian besar pembakar harus dapat beroperasi dengan berbagai tekanan masuk, suhu, dan aliran massa. Faktor-faktor ini berubah dengan pengaturan mesin dan kondisi lingkungan (misalnya, gas penuh pada ketinggian rendah dapat sangat berbeda dari gas diam pada ketinggian tinggi).

- Emisi lingkungan. Ada peraturan ketat mengenai emisi polutan dari pesawat terbang seperti karbon dioksida dan nitrogen oksida, sehingga pembakar perlu dirancang untuk meminimalkan emisi tersebut.

Sejarah

[sunting | sunting sumber]Kemajuan dalam teknologi pembakar difokuskan pada beberapa area berbeda;

- emisi,

- jangkauan operasi, dan

- daya tahan.

Mesin jet awal menghasilkan asap dalam jumlah besar, jadi kemajuan pembakar awal, pada tahun 1950-an, ditujukan untuk mengurangi asap yang dihasilkan oleh mesin. Setelah asap pada dasarnya dihilangkan, upaya beralih pada tahun 1970-an untuk mengurangi emisi lain, seperti hidrokarbon yang tidak terbakar dan karbon monoksida (untuk detail lebih lanjut, lihat bagian Emisi di bawah). Tahun 1970-an juga melihat peningkatan dalam daya tahan pembakar, karena metode manufaktur baru meningkatkan masa pakai liner (lihat Komponen di bawah) hampir 100 kali lipat dari liner awal. Pada tahun 1980-an pembakar mulai meningkatkan efisiensinya di seluruh rentang operasi; pembakar cenderung sangat efisien (99%+) pada daya penuh, tetapi efisiensi itu turun pada pengaturan yang lebih rendah. Pengembangan selama dekade itu meningkatkan efisiensi pada level yang lebih rendah. Tahun 1990-an dan 2000-an melihat fokus baru pada pengurangan emisi, khususnya nitrogen oksida. Teknologi pembakar masih terus diteliti dan dikembangkan secara aktif, dan banyak penelitian modern yang berfokus pada peningkatan aspek yang sama.[1]

Komponen

[sunting | sunting sumber]

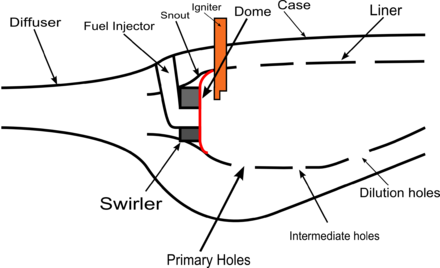

Case

[sunting | sunting sumber]Casing adalah cangkang luar pembakar, dan merupakan struktur yang cukup sederhana. Casing umumnya memerlukan sedikit perawatan. Casing dilindungi dari beban termal oleh udara yang mengalir di dalamnya, sehingga kinerja termal menjadi perhatian yang terbatas. Namun, casing berfungsi sebagai bejana tekan yang harus menahan perbedaan antara tekanan tinggi di dalam pembakar dan tekanan rendah di luar. Beban mekanis (bukan termal) tersebut merupakan faktor desain penggerak dalam casing.

Penyebar Diffuser

[sunting | sunting sumber]Tujuan dari diffuser adalah untuk memperlambat udara berkecepatan tinggi dan bertekanan tinggi dari kompresor ke kecepatan yang optimal untuk ruang bakar. Mengurangi kecepatan mengakibatkan hilangnya tekanan total yang tidak dapat dihindari, jadi salah satu tantangan desain adalah membatasi hilangnya tekanan sebanyak mungkin. Lebih jauh, diffuser harus dirancang untuk membatasi distorsi aliran sebanyak mungkin dengan menghindari efek aliran seperti pemisahan lapisan batas. Seperti kebanyakan komponen mesin turbin gas lainnya, diffuser dirancang agar sesingkat dan seringan mungkin.

Liner

[sunting | sunting sumber]Liner berisi proses pembakaran dan memperkenalkan berbagai aliran udara (intermediet, dilution, dan cooling, lihat Air flow paths di bawah) ke dalam zona pembakaran. Liner harus dirancang dan dibuat untuk menahan siklus suhu tinggi yang diperpanjang. Untuk alasan itu liner cenderung dibuat dari superalloy seperti Hastelloy X. Lebih jauh, meskipun paduan kinerja tinggi digunakan, liner harus didinginkan dengan aliran udara. Beberapa pembakar juga memanfaatkan lapisan penghalang termal. Namun, pendinginan udara masih diperlukan. Secara umum, ada dua jenis utama pendinginan liner; pendinginan film dan pendinginan transpirasi. Pendinginan film bekerja dengan menyuntikkan (dengan salah satu dari beberapa metode) udara dingin dari luar liner ke dalam liner. Ini menciptakan lapisan tipis udara dingin yang melindungi liner, mengurangi suhu di liner dari sekitar 1800 Kelvin (K) menjadi sekitar 830 K, misalnya. Jenis pendinginan liner lainnya, pendinginan transpirasi, adalah pendekatan yang lebih modern yang menggunakan material berpori untuk liner. Liner berpori memungkinkan sejumlah kecil udara pendingin melewatinya, memberikan manfaat pendinginan yang mirip dengan pendinginan film. Dua perbedaan utama terletak pada profil suhu liner yang dihasilkan dan jumlah udara pendingin yang dibutuhkan. Pendinginan transpirasi menghasilkan profil suhu yang jauh lebih merata, karena udara pendingin dimasukkan secara merata melalui pori-pori. Udara pendingin film umumnya dimasukkan melalui bilah atau kisi-kisi, menghasilkan profil yang tidak rata di mana udara lebih dingin di bilah dan lebih hangat di antara bilah. Yang lebih penting, pendinginan transpirasi menggunakan udara pendingin yang jauh lebih sedikit (sekitar 10% dari total aliran udara, daripada 20-50% untuk pendinginan film). Menggunakan lebih sedikit udara untuk pendinginan memungkinkan lebih banyak udara digunakan untuk pembakaran, yang semakin penting untuk mesin berperforma tinggi dan berdaya dorong tinggi.

Snout

[sunting | sunting sumber]Moncongnya merupakan perpanjangan dari kubah (lihat di bawah) yang berfungsi sebagai pemisah udara, memisahkan udara primer dari aliran udara sekunder (udara antara, udara pengencer, dan udara pendingin; lihat bagian Jalur aliran udara di bawah).

Dome / swirler

[sunting | sunting sumber]

Kubah dan pusaran adalah bagian dari pembakar yang dilalui udara primer (lihat Jalur aliran udara di bawah) saat memasuki zona pembakaran. Peran mereka adalah untuk menghasilkan turbulensi dalam aliran untuk mencampur udara dengan bahan bakar dengan cepat. Pembakar awal cenderung menggunakan kubah badan tebing (daripada pusaran), yang menggunakan pelat sederhana untuk menciptakan turbulensi bangun untuk mencampur bahan bakar dan udara. Namun, sebagian besar desain modern distabilkan oleh pusaran (gunakan pusaran). Pusaran menciptakan zona tekanan rendah lokal yang memaksa beberapa produk pembakaran untuk bersirkulasi ulang, menciptakan turbulensi tinggi. Namun, semakin tinggi turbulensi, semakin tinggi pula kehilangan tekanan untuk pembakar, sehingga kubah dan pusaran harus dirancang dengan hati-hati agar tidak menghasilkan lebih banyak turbulensi daripada yang dibutuhkan untuk mencampur bahan bakar dan udara secara memadai.

Injektor bahan bakar

[sunting | sunting sumber]

Injektor bahan bakar bertanggung jawab untuk memasukkan bahan bakar ke zona pembakaran dan, bersama dengan swirler (di atas), bertanggung jawab untuk mencampur bahan bakar dan udara. Ada empat jenis utama injektor bahan bakar; injektor atomisasi tekanan, semburan udara, penguapan, dan campuran/prapenguapan. Injektor bahan bakar atomisasi tekanan mengandalkan tekanan bahan bakar tinggi (sebanyak 3.400 kilopascal (500 psi)) untuk mengatomisasi bahan bakar. Jenis injektor bahan bakar ini memiliki keuntungan karena sangat sederhana, tetapi memiliki beberapa kelemahan. Sistem bahan bakar harus cukup kuat untuk menahan tekanan tinggi tersebut, dan bahan bakar cenderung diatomisasi secara heterogen, sehingga menghasilkan pembakaran yang tidak lengkap atau tidak merata yang memiliki lebih banyak polutan dan asap.[2][3]

Jenis kedua dari injektor bahan bakar adalah injektor semburan udara. Injektor ini "menyemprotkan" selembar bahan bakar dengan aliran udara, mengatomisasi bahan bakar menjadi tetesan yang homogen. Jenis injektor bahan bakar ini menghasilkan pembakar tanpa asap pertama. Udara yang digunakan hanyalah sebagian dari udara primer (lihat Jalur aliran udara di bawah) yang dialihkan melalui injektor, bukan melalui pusaran. Jenis injektor ini juga memerlukan tekanan bahan bakar yang lebih rendah daripada jenis penyemprotan bertekanan.

Injektor bahan bakar penguapan, jenis ketiga, mirip dengan injektor semburan udara karena udara primer dicampur dengan bahan bakar saat disuntikkan ke zona pembakaran. Namun, campuran bahan bakar-udara bergerak melalui tabung di dalam zona pembakaran. Panas dari zona pembakaran ditransfer ke campuran bahan bakar-udara, menguapkan sebagian bahan bakar (mencampurnya dengan lebih baik) sebelum terbakar. Metode ini memungkinkan bahan bakar terbakar dengan radiasi termal yang lebih sedikit, yang membantu melindungi liner. Namun, tabung vaporizer mungkin memiliki masalah ketahanan yang serius dengan aliran bahan bakar yang rendah di dalamnya (bahan bakar di dalam tabung melindungi tabung dari panas pembakaran).

Injektor pencampuran awal/penguapan awal bekerja dengan mencampur atau menguapkan bahan bakar sebelum mencapai zona pembakaran. Metode ini memungkinkan bahan bakar tercampur secara merata dengan udara, sehingga mengurangi emisi dari mesin. Salah satu kelemahan metode ini adalah bahan bakar dapat terbakar sendiri atau terbakar sebelum campuran bahan bakar-udara mencapai zona pembakaran. Jika ini terjadi, pembakar dapat rusak parah.

Alat penyala

[sunting | sunting sumber]Sebagian besar penyala dalam aplikasi turbin gas adalah penyala percikan listrik, mirip dengan busi otomotif. Penyala harus berada di zona pembakaran tempat bahan bakar dan udara telah tercampur, tetapi harus cukup jauh di hulu sehingga tidak rusak oleh pembakaran itu sendiri. Setelah pembakaran awalnya dimulai oleh penyala, pembakaran tersebut akan berkelanjutan, dan penyala tidak lagi digunakan. Dalam pembakar kaleng-annular dan annular (lihat Jenis-jenis pembakar di bawah), nyala api dapat menjalar dari satu zona pembakaran ke zona pembakaran lainnya, sehingga penyala tidak diperlukan di masing-masing zona. Dalam beberapa sistem, teknik bantuan pengapian digunakan. Salah satu metode tersebut adalah injeksi oksigen, tempat oksigen dialirkan ke area pengapian, membantu bahan bakar terbakar dengan mudah. Ini sangat berguna dalam beberapa aplikasi pesawat terbang tempat mesin mungkin harus dinyalakan ulang pada ketinggian tinggi.

Jalur aliran udara

[sunting | sunting sumber]

Udara primer

[sunting | sunting sumber]Ini adalah udara pembakaran utama. Ini adalah udara bertekanan tinggi dari kompresor bertekanan tinggi (sering diperlambat melalui diffuser) yang dialirkan melalui saluran utama di kubah pembakar dan set lubang liner pertama. Udara ini dicampur dengan bahan bakar, lalu dibakar.

Udara menengah

[sunting | sunting sumber]Udara perantara adalah udara yang disuntikkan ke zona pembakaran melalui lubang selongsong kedua (udara primer melewati lubang selongsong pertama). Udara ini melengkapi proses reaksi, mengencerkan konsentrasi tinggi karbon monoksida (CO) dan hidrogen (H 2), dan juga membantu mendinginkan gas hasil pembakaran.

Pengenceran udara

[sunting | sunting sumber]Udara pengenceran adalah udara yang disuntikkan melalui lubang-lubang pada liner di ujung ruang pembakaran untuk mendinginkan gas buang sebelum mencapai turbin. Udara tersebut digunakan dengan hati-hati untuk menghasilkan profil suhu seragam yang diinginkan dalam ruang bakar. Akan tetapi, seiring dengan peningkatan teknologi bilah turbin, yang memungkinkannya menahan suhu yang lebih tinggi, udara pengenceran digunakan lebih sedikit, sehingga memungkinkan penggunaan udara pembakaran yang lebih banyak.

Pendinginan udara

[sunting | sunting sumber]Udara pendingin adalah udara yang disuntikkan melalui lubang-lubang kecil di liner untuk menghasilkan lapisan (film) udara dingin guna melindungi liner dari suhu pembakaran. Penerapan udara pendingin harus dirancang dengan cermat sehingga tidak berinteraksi langsung dengan udara pembakaran dan proses. Dalam beberapa kasus, sebanyak 50% udara masuk digunakan sebagai udara pendingin. Ada beberapa metode berbeda untuk menyuntikkan udara pendingin ini, dan metode tersebut dapat memengaruhi profil suhu yang terpapar pada liner (lihat Liner, di atas).

Jenis

[sunting | sunting sumber]

Kaleng

[sunting | sunting sumber]Pembakar kaleng adalah ruang pembakaran silinder yang berdiri sendiri. Setiap "kaleng" memiliki injektor bahan bakar, penyala, liner, dan casingnya sendiri. Udara primer dari kompresor diarahkan ke setiap kaleng, di mana ia diperlambat, dicampur dengan bahan bakar, dan kemudian dinyalakan. Udara sekunder juga berasal dari kompresor, di mana ia dialirkan ke luar liner (di mana pembakaran berlangsung di dalamnya). Udara sekunder kemudian dialirkan, biasanya melalui celah-celah di liner, ke zona pembakaran untuk mendinginkan liner melalui pendinginan film tipis.

Dalam sebagian besar aplikasi, beberapa kaleng disusun di sekitar sumbu pusat mesin, dan gas buang bersama mereka dialirkan ke turbin. Pembakar tipe kaleng paling banyak digunakan pada mesin turbin gas awal, karena kemudahan desain dan pengujiannya (seseorang dapat menguji satu kaleng, daripada harus menguji seluruh sistem). Pembakar tipe kaleng mudah dirawat, karena hanya satu kaleng yang perlu dikeluarkan, daripada seluruh bagian pembakaran. Sebagian besar mesin turbin gas modern (terutama untuk aplikasi pesawat terbang) tidak menggunakan pembakar kaleng, karena sering kali lebih berat daripada alternatifnya. Selain itu, penurunan tekanan di kaleng umumnya lebih tinggi daripada pembakar lainnya (sekitar 7%). Sebagian besar mesin modern yang menggunakan pembakar kaleng adalah turboshaft yang dilengkapi kompresor sentrifugal.

Kaleng berbentuk lingkaran

[sunting | sunting sumber]

Jenis pembakar berikutnya adalah pembakar "can-annular". Seperti pembakar tipe kaleng, pembakar can-annular memiliki zona pembakaran terpisah yang terkandung dalam liner terpisah dengan injektor bahan bakarnya sendiri. Tidak seperti pembakar kaleng, semua zona pembakaran berbagi casing cincin (annulus) yang sama. Setiap zona pembakaran tidak lagi harus berfungsi sebagai bejana tekan. Zona pembakaran juga dapat "berkomunikasi" satu sama lain melalui lubang liner atau tabung penghubung yang memungkinkan sejumlah udara mengalir secara melingkar. Aliran keluar dari pembakar can-annular umumnya memiliki profil suhu yang lebih seragam, yang lebih baik untuk bagian turbin. Ini juga menghilangkan kebutuhan setiap ruang untuk memiliki pemantiknya sendiri. Setelah api dinyalakan dalam satu atau dua kaleng, api dapat dengan mudah menyebar dan menyalakan yang lain. Jenis pembakar ini juga lebih ringan daripada tipe kaleng, dan memiliki penurunan tekanan yang lebih rendah (sekitar 6%). Namun, pembakar annular kaleng bisa lebih sulit dirawat daripada pembakar kaleng. Contoh mesin turbin gas yang memanfaatkan pembakar annular kaleng termasuk turbojet General Electric J79 dan turbofan Pratt & Whitney TF30 dan Rolls-Royce Tay.[4][5][6]

Pembakar melingkar

[sunting | sunting sumber]

Jenis pembakar terakhir, dan yang paling umum digunakan adalah pembakar annular penuh. Pembakar annular membuang zona pembakaran terpisah dan hanya memiliki liner dan casing kontinu dalam sebuah cincin (annulus). Ada banyak keuntungan dari pembakar annular, termasuk pembakaran yang lebih seragam, ukuran yang lebih pendek (karena itu lebih ringan), dan luas permukaan yang lebih sedikit. Selain itu, pembakar annular cenderung memiliki suhu keluar yang sangat seragam. Mereka juga memiliki penurunan tekanan terendah dari ketiga desain (sekitar 5%). Desain annular juga lebih sederhana, meskipun pengujian umumnya memerlukan rig uji ukuran penuh. Mesin yang menggunakan pembakar annular adalah CFM International CFM56, General Electric F110 dan Pratt & Whitney F401. Hampir semua mesin turbin gas modern menggunakan pembakar annular; demikian pula, sebagian besar penelitian dan pengembangan pembakar berfokus pada peningkatan jenis ini.

Pembakar annular ganda

[sunting | sunting sumber]Satu variasi pada pembakar annular standar adalah pembakar annular ganda (DAC). Seperti pembakar annular, DAC adalah cincin kontinu tanpa zona pembakaran terpisah di sekitar radiusnya. Perbedaannya adalah pembakar memiliki dua zona pembakaran di sekitar cincin; zona pilot dan zona utama. Zona pilot bertindak seperti pembakar annular tunggal, dan merupakan satu-satunya zona yang beroperasi pada tingkat daya rendah. Pada tingkat daya tinggi, zona utama juga digunakan, meningkatkan aliran udara dan massa melalui pembakar. Implementasi GE dari jenis pembakar ini berfokus pada pengurangan emisi NO x dan CO 2. Diagram DAC yang bagus tersedia dari Purdue. Memperluas prinsip yang sama seperti pembakar annular ganda, pembakar annular rangkap tiga dan "annular ganda" telah diusulkan dan bahkan dipatenkan.[7][8][9]

Cara Kerja Combustion Chamber

[sunting | sunting sumber]Bahan bakar disemburkan oleh nosel yang terletak pada bagian depan ruang bakar. Aliran udara pada sekitar nosel berasal dari udara yang melalui baris pertama lubang udara pada liner. Aliran udara pada liner bagian depan bersirkulasi ke arah depan (upstream) atau ke arah melawan semburan bahan bakar. Kondisi ini berguna untuk mempercepat proses pencampuran udara serta menghindari adanya flame blowout dengan cara membentuk daerah stabil berkecepatan rendah. Biasanya dalam satu engine hanya terdapat dua buah ignitor, karena itu tabung ignitor lintang (cross ignitor tube) dibutuhkan dapat membantu pembakaran paa jenis can dan can-annular. Ignitor plug biasanya dipasang pada daerah aliran ke hulu dari ruang bakar (reverse-flow region). Setelah penyalaan, pembakaran akan menyebar daerah ruang pembakaran primer di mana campuran bahan bakar dan udara secara sempurna dapat terbakar. Hanya sekitar sepertiga sampai setengah dari jumlah udara yang diperbolehkan masuk ke dalam pembakaran. Dari jumlah tersebut hanya sekitar seperempat yang digunakan dalam proses pembakaran. Gas hasil pembakaran bertemperatur sekitar 3500 F (1900 C). Sebelum memasuki turbin gas hasil pembakaran harus didinginkan sampai separuh dari temperatur tersebut. Pendinginan dilakukan oleh aliran udara yang masuk melalui lubang-lubang besar pada liner bagian belakang. Selain itu dinding dalam liner juga harus dilindungi dari temperatur tinggi. Untuk itu didinginkan dengan mengalirkan udara dingin pada beberapa tempat di sepanjang liner, sehingga membentuk selimut yang membatasi gas panas dengan dinding liner.

Turbin

[sunting | sunting sumber]

Fungsi turbin adalah untuk memutar kompresor dan aksesorinya. Jet engine biasanya menggunakan daya sekitar 75 % untuk memutar kompresor, sedangkan sisanya digunakan untuk menghasilkan daya dorong.

Exhaust

[sunting | sunting sumber]Exhaust Dauct

[sunting | sunting sumber]Exhaust duct menerima udara bertekanan tinggi dan kecepatan rendah yang ke luar dari roda turbin, kemudian mempercepat aliran udara tersebut pada kecepatan sonik ataupun supersonik melalui nosel. Jet engine harus dapat mengubah sebanyak mungkin energi tekanan dalam gas menjadi energi kinetik agar dapat menambah momentum gas untuk menghasilkan thrust. Jika sebagian besar ekspansi dilakukan pada bagian turbin misalnya pada turboprop, maka exhaust duct dapat melakukan akselerasi gas dengan kerugian tekanan yang minimum. Sedangkan jika turbin beroperasi dengan melawan adanya back pressure (tekanan balik), maka nosel harus mengubah energi tekanan yang tersisa menjadi bentuk kecepatan tinggi. Demikian juga duct harus mengurangi terjadinya aliran pusar dari gas yang ke luar turbin, sehingga benar-benar menghasilkan aliran gas secara aksial

Exhaust Nozzle

[sunting | sunting sumber]Ada dua jenis nosel, yaitu nosel konvergen dan nosel konvergen-divergen (C-D nozzle). Biasanya untuk nosel konvergen mempunyai luasan nosel yang tetap, sedangkan untuk C-D nozlle mempunyai luasan nosel yang variable. Luasan nosel merupakan bagian yang kritis karena dapat mempengaruhi back pressure pada turbin dan dalam hal ini RPM, thrust dan exhaust gas temperature.

Emisi

[sunting | sunting sumber]Salah satu faktor pendorong dalam desain turbin gas modern adalah mengurangi emisi, dan pembakar adalah kontributor utama emisi turbin gas. Secara umum, ada lima jenis emisi utama dari mesin turbin gas: asap, karbon dioksida (CO 2), karbon monoksida (CO), hidrokarbon yang tidak terbakar (UHC), dan nitrogen oksida (NO x).[10][11]

Asap terutama dikurangi dengan mencampur bahan bakar dengan udara secara lebih merata. Seperti yang dibahas di bagian injektor bahan bakar di atas, injektor bahan bakar modern (seperti injektor bahan bakar airblast) menyemprotkan bahan bakar secara merata dan menghilangkan kantong-kantong lokal dengan konsentrasi bahan bakar yang tinggi. Sebagian besar mesin modern menggunakan jenis injektor bahan bakar ini dan pada dasarnya tidak berasap.

Karbon dioksida merupakan produk dari proses pembakaran, dan hal ini terutama diatasi dengan mengurangi penggunaan bahan bakar. Rata-rata, 1 kg bahan bakar jet yang dibakar menghasilkan 3,2 kg CO 2. Emisi karbon dioksida akan terus menurun seiring dengan peningkatan efisiensi mesin turbin gas oleh produsen.

Emisi hidrokarbon yang tidak terbakar (UHC) dan karbon monoksida (CO) sangat terkait. UHC pada dasarnya adalah bahan bakar yang tidak terbakar sempurna. Sebagian besar diproduksi pada tingkat daya rendah (ketika mesin tidak membakar semua bahan bakar). Sebagian besar kandungan UHC bereaksi dan membentuk CO di dalam ruang bakar, itulah sebabnya kedua jenis emisi ini sangat terkait. Sebagai hasil dari hubungan yang erat ini, ruang bakar yang dioptimalkan dengan baik untuk emisi CO secara inheren dioptimalkan dengan baik untuk emisi UHC, sehingga sebagian besar pekerjaan desain difokuskan pada emisi CO.

Karbon monoksida merupakan produk antara dari pembakaran, dan dihilangkan melalui oksidasi. CO dan OH bereaksi membentuk CO 2 dan H. Proses ini, yang menghabiskan CO, memerlukan waktu yang relatif lama ("relatif" digunakan karena proses pembakaran terjadi dengan sangat cepat), suhu tinggi, dan tekanan tinggi. Fakta ini berarti bahwa pembakar rendah CO memiliki waktu tinggal yang lama (pada dasarnya jumlah waktu gas berada di ruang pembakaran).

Seperti CO, Nitrogen oksida (NO x) diproduksi di zona pembakaran. Namun, tidak seperti CO, Nitrogen oksida paling banyak diproduksi selama kondisi saat CO paling banyak dikonsumsi (suhu tinggi, tekanan tinggi, waktu tinggal lama). Ini berarti bahwa, secara umum, pengurangan emisi CO menghasilkan peningkatan NO x, dan sebaliknya. Fakta ini berarti bahwa pengurangan emisi yang paling berhasil memerlukan kombinasi beberapa metode.

Afterburner

[sunting | sunting sumber]Afterburner (atau reheat) adalah komponen tambahan yang ditambahkan ke beberapa mesin jet, terutama pada pesawat supersonik militer. Tujuannya adalah untuk memberikan peningkatan sementara dalam daya dorong, baik untuk penerbangan supersonik dan untuk lepas landas (karena beban sayap tinggi yang khas dari desain pesawat supersonik berarti bahwa kecepatan lepas landas sangat tinggi). Pada pesawat militer, daya dorong ekstra juga berguna untuk situasi pertempuran. Ini dicapai dengan menyuntikkan bahan bakar tambahan ke dalam pipa jet hilir (yaitu setelah) turbin dan membakarnya. Keuntungan dari afterburning adalah peningkatan daya dorong yang signifikan; kerugiannya adalah konsumsi bahan bakarnya yang sangat tinggi dan inefisiensi, meskipun ini sering dianggap dapat diterima untuk periode pendek di mana biasanya digunakan.

Mesin jet disebut beroperasi dalam keadaan basah saat pembakaran setelah pembakaran digunakan dan kering saat mesin digunakan tanpa pembakaran setelah pembakaran. Mesin yang menghasilkan daya dorong maksimum dalam keadaan basah berada pada daya maksimum atau pemanasan ulang maksimum (ini adalah daya maksimum yang dapat dihasilkan mesin); mesin yang menghasilkan daya dorong maksimum dalam keadaan kering berada pada daya militer atau kering maksimum.

Seperti halnya pembakar utama dalam turbin gas, afterburner memiliki casing dan liner, yang berfungsi sama dengan pembakar utama. Satu perbedaan utama antara pembakar utama dan afterburner adalah kenaikan suhu tidak dibatasi oleh bagian turbin, oleh karena itu afterburner cenderung memiliki kenaikan suhu yang jauh lebih tinggi daripada pembakar utama. Perbedaan lainnya adalah afterburner tidak dirancang untuk mencampur bahan bakar dengan baik seperti pembakar utama, jadi tidak semua bahan bakar dibakar di dalam bagian afterburner. Afterburner juga sering kali memerlukan penggunaan flameholder untuk menjaga kecepatan udara di afterburner agar tidak meniup api keluar. Ini sering kali berupa bluff body atau "vee-gutters" tepat di belakang injektor bahan bakar yang menciptakan aliran kecepatan rendah yang terlokalisasi dengan cara yang sama seperti kubah di pembakar utama.

Ramjet

[sunting | sunting sumber]Mesin ramjet berbeda dalam banyak hal dari mesin turbin gas tradisional, tetapi sebagian besar prinsipnya sama. Satu perbedaan utama adalah tidak adanya mesin yang berputar (turbin) setelah pembakar. Buangan pembakar langsung diumpankan ke nosel. Hal ini memungkinkan pembakar ramjet terbakar pada suhu yang lebih tinggi. Perbedaan lainnya adalah banyak pembakar ramjet tidak menggunakan liner seperti yang dilakukan pembakar turbin gas. Lebih jauh lagi, beberapa pembakar ramjet adalah pembakar dump daripada jenis yang lebih konvensional. Pembakar dump menyuntikkan bahan bakar dan mengandalkan resirkulasi yang dihasilkan oleh perubahan besar di area pembakar (daripada pusaran di banyak pembakar turbin gas). Meskipun demikian, banyak pembakar ramjet juga mirip dengan pembakar turbin gas tradisional, seperti pembakar dalam ramjet yang digunakan oleh rudal RIM-8 Talos, yang menggunakan pembakar tipe kaleng.[12][13]

Scramjet

[sunting | sunting sumber]

Mesin scramjet ( supersonic combustion ramjet) menghadirkan situasi yang jauh berbeda untuk ruang bakar daripada mesin turbin gas konvensional (scramjet bukanlah turbin gas, karena umumnya memiliki sedikit atau tidak ada bagian yang bergerak). Sementara ruang bakar scramjet mungkin secara fisik sangat berbeda dari ruang bakar konvensional, mereka menghadapi banyak tantangan desain yang sama, seperti pencampuran bahan bakar dan penahanan api. Namun, seperti namanya, ruang bakar scramjet harus mengatasi tantangan ini dalam lingkungan aliran supersonik. Misalnya, untuk scramjet yang terbang pada Mach 5, aliran udara yang memasuki ruang bakar secara nominal akan menjadi Mach 2. Salah satu tantangan utama dalam mesin scramjet adalah mencegah gelombang kejut yang dihasilkan oleh ruang bakar agar tidak bergerak ke hulu ke saluran masuk. Jika itu terjadi, mesin dapat tidak menyala, mengakibatkan hilangnya daya dorong, di antara masalah lainnya. Untuk mencegah hal ini, mesin scramjet cenderung memiliki bagian isolator (lihat gambar) tepat di depan zona pembakaran.[14]

Lihat pula

[sunting | sunting sumber]- Generator gas

- Bilah turbin

- Desain perhitungan kipas aksial

- Komponen mesin jet

- Kompresor

- Bahan bakar penerbangan

- Bahan bakar jet

- Propelan roket

- Propelan roket cair

- Gaya (fisika)

- Daya

- Laju

- Tekanan

- Efisiensi energi

- Mesin jet

- Turbojet

- Turbofan

- Propfan

- Turboshaft

- Turboprop

- Turbin gas

- Mesin reaksi

- Baling-baling

- Baling-baling pesawat

Referensi

[sunting | sunting sumber]- ^ Koff, Bernard L. (July–August 2004). "Gas Turbine Technology Evolution: A Designer's Perspective". Journal of Propulsion and Power. 20 (4): 577–595. doi:10.2514/1.4361.

- ^ Henderson and Blazowski, p. 127.

- ^ Mattingly, Heiser, and Pratt, p. 379.

- ^ https://armyaviation.tpub.com/AL0993/Figure-1-20-Can-Annular-Combustion-Chamber-134.htm

- ^ https://www.aircav.com/gencombu.html

- ^ Federal Aviation Administration, FAA-H-8083-32A, Aviation Maintenance Technician Handbook - Powerplant Volume 1, p.1-44

- ^ CFM'S Advanced Double Annular Combustor Technology Diarsipkan 2012-07-28 di Archive.is. Press Release. 9 Jul 1998. Accessed 6 Jan 2010.

- ^ Ekstedt, Edward E., et al (1994). U.S. Patent 5.323.604 Triple annular combustor for gas turbine engine].

- ^ Schilling, Jan C., et al (1997). U.S. Patent 5.630.319 Dome assembly for a multiple annular combustor].

- ^ Verkamp, F. J., Verdouw, A. J., Tomlinson, J. G. (1974). Impact of Emission Regulations on Future Gas Turbine Engine Combustors. Journal of Aircraft. June 1974. Vol. 11, No. 6. pp. 340–344.

- ^ Sturgess, G.J.; Zelina, J.; Shouse D. T.; Roquemore, W.M. (March–April 2005). "Emissions Reduction Technologies for Military Gas Turbine Engines". Journal of Propulsion and Power. 21 (2): 193–217. doi:10.2514/1.6528.

- ^ Stull, F. D. and Craig, R. R. (1975). Investigation of Dump Combustors with Flameholders. 13th AIAA Aerospace Sciences Meeting. Pasadena, CA. 20–22 January 1975. AIAA 75-165

- ^ Waltrup, P.J.; White M.E.; Zarlingo F; Gravlin E. S. (January–February 2002). "History of U.S. Navy Ramjet, Scramjet, and Mixed-Cycle Propulsion Development" (PDF). Journal of Propulsion and Power. 18 (1): 14–27. doi:10.2514/2.5928. Diarsipkan dari versi asli tanggal 2007-04-13.

- ^ Goyne, C. P; Hall, C. D.; O'Brian, W. F.; Schetz, J. A (November 2006). The Hy-V Scramjet Flight Experiment (AIAA 2006-7901) (PDF). 14th AIAA/AHI Space Planes and Hypersonic Systems and Technologies Conference. doi:10.2514/6.2006-7901. Diarsipkan dari versi asli tanggal 2007-09-30.

- Flack, Ronald D. (2005). "Chapter 9: Combustors and Afterburners". Fundamentals of Jet Propulsion with Applications. Cambridge Aerospace Series. New York, NY: Cambridge University Press. ISBN 978-0-521-81983-1.

- Henderson, Robert E.; Blazowski, William S. (1989). "Chapter 2: Turbopropulsion Combustion Technology". Dalam Oates, Gordon C. Aircraft Propulsion Systems Technology and Design. AIAA Education Series. Washington, DC: American Institute of Aeronautics and Astronautics. ISBN 0-930403-24-X.

- Mattingly, Jack D.; Heiser, William H.; Pratt, David T. (2002). "Chapter 9: Engine Component Design: Combustion Systems". Aircraft Engine Design. AIAA Education Series (edisi ke-2nd). Reston, VA: American Institute of Aeronautics and Astronautics. ISBN 1-56347-538-3.