Utwardzanie

Utwardzanie – proces polegający na przestrzennym sieciowaniu polimerów. Termin jest kojarzony przede wszystkim z duroplastami, ale może być używany dla wszystkich procesów sieciowania, w których z cieczy uzyskuje się stały produkt[1].

Proces utwardzania z utwardzaczem

[edytuj | edytuj kod]Żywice

[edytuj | edytuj kod]

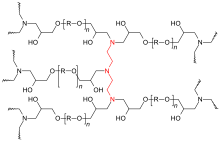

Żywice epoksydowe uzyskiwane z dianu i epichlorohydryny, w zależności od masy cząsteczkowej, są lepkimi cieczami lub termoplastycznymi ciałami stałymi. W celu otrzymania wyrobu użytkowego żywica musi być przekształcona w produkt nietopliwy i nierozpuszczalny. Sieciowanie jest oparte na reakcji chemicznej zawartych w żywicy grup funkcyjnych oraz odpowiednio dobranym środkiem sieciującym, nazywanym również utwardzaczem. Dianowe żywice epoksydowe zawierają dwa rodzaje grup funkcyjnych: grupy hydroksylowe i epoksydowe. Im większa masa cząsteczkowa żywicy, tym więcej zawiera ona grup hydroksylowych, gdyż grupy epoksydowe znajdują się tylko na końcach cząsteczek. Utwardzacze reagują zazwyczaj tylko z grupami epoksydowymi. Niewielka część z nich reaguje także z grupami hydroksylowymi, dodatkowo zwiększając gęstość sieciowania[2].

Podczas utwardzania mają miejsce znaczne zmiany właściwości fizycznych układu żywica – utwardzacz. Proces utwardzania jest egzotermiczny. Ciepło, które jest wydzielane powoduje, że wzrasta temperatura układu oraz zwiększa się szybkość sieciowania. Po zmieszaniu żywicy oraz utwardzacza obserwowany jest wzrost lepkości układu. Następuje łączenie się początkowo niewielkich cząsteczek w makrocząsteczki rozgałęzione, które są jeszcze nieusieciowane. Po pewnym czasie lepkość mieszaniny wzrasta bardzo szybko, a reakcja osiąga punkt żelu. W tym momencie powstają struktury przestrzennie usieciowane, mieszanina żywicy i utwardzacza staje się nietopliwa. W wyniku reakcji utwardzania zmniejsza się objętości mieszaniny. Zjawisko to nosi nazwę chemicznego skurczu utwardzania. Podczas utwardzania w określonej temperaturze uzyskiwane są po dłuższym czasie właściwości graniczne, a dalsze przedłużanie czasu procesu utwardzania nie powoduje ich zmiany[2].

Przy wyborze utwardzacza należy zwrócić uwagę na pożądane warunki utwardzania oraz na wymagane właściwości utwardzonej żywicy. Jedno z najważniejszych kryterium przy wyborze utwardzacza jest temperatura procesu sieciowania. Do utwardzania żywic epoksydowych najczęściej używa się bezwodników kwasów organicznych oraz amin pierwszo- i drugorzędowych. Użycie bezwodników wymaga ogrzewania żywicy przez dłuższy czas w wysokiej temperaturze. Proces sieciowania charakteryzuje się niewielkim skurczem objętościowym oraz małym egzotermicznym efektem cieplnym. Żywice utwardzone w ten sposób pozbawione są naprężeń wewnętrznych, wykazują dużą stabilnością termiczną i doskonale odnajdują się jako materiały izolacyjne w elektrotechnice. Proces sieciowania z użyciem amin można przeprowadzić już w temperaturze otoczenia lub nieznaczenie od niej wyższej. Produkty charakteryzują się dużą wytrzymałością mechaniczną, odpornością na działanie czynników chemicznych oraz dobrymi właściwościami dielektrycznymi. Wadą poliamin jest ich toksyczność[2].

Guma

[edytuj | edytuj kod]

Przy utwardzaniu gumy stosuje się siarkę jako utwardzacz, w procesie nazywanym wulkanizacją. W wyniku tej reakcji tworzą się wiązania chemiczne C-Sx-C, gdzie x=1-3. Ich stopień wpływa na twardość, wytrzymałość i inne właściwości materiału[3]. Wulkanizację mniej tradycyjnych rodzajów elastomerów (np. silikonów) przeprowadza się w podobny sposób, ale z użyciem innych środków sieciujących (np. nadtlenki). Czasami do sieciowania tradycyjnych rodzajów kauczuku również stosuje się inne rodzaje środków sieciujących, po to aby zmienić lub poprawić własności uzyskiwanych elastomerów.

Oleje

[edytuj | edytuj kod]

W malarstwie utwardzacz oleju nazywa się zwyczajowo sykatywą (z łac. siccativus – wysuszający) lub suszką. Jako sykatywy używa się najczęściej soli kwasów pochodzących z kalafonii z metalami o zmiennym stopniu utlenienia (ołowiu, miedzi, kobaltu, wanadu). Biorą one udział w naturalnej polimeryzacji rodnikowej, która powoduje sieciowanie oleju, czyli potocznie jego schnięcie. Początkowo malarze stosowali własne sposoby, jak wspomniane wyżej, czy też wrzucanie do zapasu oleju przeznaczonego na spoiwo rozgrzanych kawałków miedzi lub ołowiu. W czasach nowszych i współcześnie stosuje się sykatywy głównie fabryczne, sprzedawane zwykle jako roztwory soli metali w terpentynie balsamicznej. Niekiedy stosowane są sykatywy w postaci żelu. Zwykle dodaje się je do spoiwa lub miesza niewielką ilość z farbami na palecie. Sykatywy są dodawane również, prawie z reguły, do olejnych farb technicznych i przemysłowych.

Przypisy

[edytuj | edytuj kod]- ↑ Ullmann’s Encyclopedia of Industrial Chemistry, Weinheim: Wiley‐VCH, DOI: 10.1002/14356007.a09_547.pub2 (ang.).

- ↑ a b c Zbigniew Bończa-Tomaszewski i inni, Chemia i technologia żywic epoksydowych, 2016.

- ↑ James E. Mark, Burak Erman, F.R. (Frederick Roland) Eirich, Science and technology of rubber, wyd. 3rd ed, Amsterdam: Elsevier Academic Press, 2005, ISBN 0-08-045601-4, OCLC 162575115 [dostęp 2020-10-28].