Désencrage

Le désencrage est le processus industriel d'élimination de l'encre d'imprimerie des fibres de papier recyclé pour produire de la pâte désencrée.

La clé du processus de désencrage est la capacité à séparer l’encre des fibres. Ceci est réalisé par la combinaison d’une action mécanique et de moyens chimiques. En Europe, le procédé le plus courant est le désencrage par flottation par mousse.

Le papier est l'une des principales cibles du recyclage. Une préoccupation concernant le recyclage du papier à base de pâte de bois est que les fibres sont dégradées à chaque cycle et qu'après avoir été recyclées 4 à 6 fois, les fibres deviennent trop courtes et fragiles pour être utilisables dans la fabrication du papier[1].

Histoire

[modifier | modifier le code]Avant l'invention de la machine à papier en 1799, la source de fibres la plus courante était les fibres recyclées provenant de textiles usagés, d'où le nom de papier chiffon. Les chiffons étaient en chanvre, lin et coton. Ce n’est qu’avec l’introduction de la pâte de bois en 1843 que la production de papier devint indépendante des matériaux recyclés[2].

Lors du recyclage du papier usagé avant l'industrialisation de la production de papier, le papier chiffon était recyclé pour fabriquer du carton de moins bonne qualité. Un procédé permettant d'éliminer les encres d'imprimerie du papier recyclé fut inventé par le juriste allemand Justus Claproth en 1774[2]. Il travailla avec le producteur de papier allemand Johann Engelhard Schmid. Cette méthode est appelée, désencrage.

C'est dans les années 1950 et 1960 que l'utilisation de fibres recyclées provenant de papier fabriqué à partir de pâte de bois commença à augmenter, et elle était principalement utilisée pour le papier et le carton d'emballage. Dans les années 1950, la technique de flottation par mousse fut adaptée au désencrage du papier recyclé [3]. L'utilisation de papier de récupération augmenta dans les années 1970, principalement dans les papiers à dessin et hygiéniques, et s'accéléra dans les années 1980. La croissance annuelle de l'utilisation de papier récupéré a augmenté de 6 % entre 1980 et 199 alors que l'utilisation de fibres vierges n'augmentait que de 2 % sur la même période. En 1997, la production de papier recyclé représentait 42 % de la production totale de papier[2].

Processus de désencrage

[modifier | modifier le code]

Tri

[modifier | modifier le code]Les vieux papiers peuvent contenir différents types de papiers composés de mélanges de différentes fibres de papier. Ceux-ci doivent donc être triés avant traitement. Le cassé (déchets de papier issus de la production de papier) est normalement utilisé directement dans la machine à papier.

- Déchets de bureau (OW)

- Vieux papiers de magazines (OMP)

- Vieux papier journal (ONP)

- Carton

- Carton ondulé

Le papier recyclé peut être utilisé pour fabriquer du papier de qualité inférieure ou égale à celui d’origine. Avant cela, le papier trié est mis en balles et expédié à une papeterie. L'usine de pâte à papier utilise une qualité de vieux papiers en fonction de la qualité du papier qu'elle souhaite produire.

Déballage

[modifier | modifier le code]Les balles sont ouvertes et les gros objets étrangers sont triés sur le tapis roulant vers le pulpeur. De nombreux matériaux étrangers sont facilement éliminés. La ficelle, le cerclage, etc. sont retirés de l'hydropulpeur par un «chiffonnier». Les cerclages et les agrafes métalliques peuvent être éliminés ou retirés à l'aide d'un aimant. Le ruban adhésif en film reste intact : l'adhésif sensible à la pression et le support sont tous deux retirés ensemble[4].

Transformation en pâte

[modifier | modifier le code]Les pulpeurs sont soit par lots, qui utilisent une cuve avec un rotor à cisaillement élevé, soit en continu, utilisant un long tambour perforé. Les pulpeurs à tambour sont bien plus coûteux mais ont l’avantage de ne pas fractionner les contaminants, et donnent ainsi un produit final plus propre.

Le pulpeur coupe le papier en très petits morceaux et de l'eau et des produits chimiques sont ajoutés. Normalement, le pH est ajusté entre 8,5 et 10,0. Les produits chimiques de désencrage normaux sont :

- Contrôle du pH : silicate de sodium ou hydroxyde de sodium (soude)

- Blanchiment : peroxyde d'hydrogène (eau oxygénée)

- Source d'ions calcium : eau dure, chaux ou chlorure de calcium

- Collecteur : acide gras, émulsion d'acides gras, savon d'acides gras ou siloxane organo-modifié

Après réduction en pâte, le mélange est en bouillie. Cette bouillie va alors au criblage.

Nettoyage et criblage

[modifier | modifier le code]Le nettoyage centrifuge consiste à faire tourner la bouillie de pulpe dans un séparateur, ce qui provoque le déplacement vers l'extérieur des matériaux plus denses que les fibres de pulpe et leur rejet. Les tamis, dotés de fentes ou de trous, sont utilisés pour éliminer les contaminants plus gros que les fibres de pulpe.

Les matériaux les plus difficiles à éliminer incluent les revêtements de cire sur les cartons ondulés et les colles, les particules caoutchoutées molles qui peuvent former des dépôts et contaminer le papier recyclé. Les colles peuvent provenir des reliures de livres, de colles thermofusibles, d'adhésifs PSA d'étiquettes en papier, d'adhésifs de laminage de rubans gommés renforcés, etc. [5],[6],[7]

Étape de désencrage

[modifier | modifier le code]Lors de l’étape de désencrage, l’objectif est de libérer et d’éliminer les contaminants hydrophobes du papier recyclé. Les contaminants sont principalement de l'encre d'imprimerie et des colles. Plusieurs procédés sont utilisés, le plus souvent il s'agit de la flottation ou du lavage.

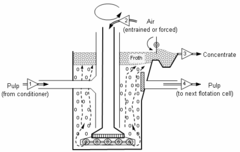

Désencrage par flottation

[modifier | modifier le code]

La flottation par mousse est une adaptation du procédé de flottation utilisé dans l'industrie minière des années 1960. Il s'agit du procédé de désencrage le plus répandu en Europe pour réutiliser le papier recyclé. Souvent, la majeure partie du collecteur est ajoutée à l'entrée de la flottation. Les températures de processus sont normalement comprises entre 45 et 55 °C. De l'air est insufflé dans la pâte en suspension. Le collecteur a une affinité à la fois avec les particules d’encre et les bulles d’air, ce qui les amène à s’attacher. Les bulles d'air entraînent l'encre à la surface et forment une mousse épaisse qui peut être éliminée. Normalement, la configuration comprend un système à deux étages avec 3, 4 ou 5 cellules de flottation en série[8]. Le désencrage par flottation est très efficace pour éliminer les particules d'encre supérieures à environ 10 µm.

Lavage-désencrage

[modifier | modifier le code]Le lavage-désencrage consiste en une étape de lavage au cours de laquelle des dispersants sont ajoutés pour éliminer les encres d'impression. Lorsque la pâte est déshydratée (épaissie), les particules de taille moyenne et fine sont éliminées. Ce procédé est particulièrement utile pour éliminer les particules plus petites que 30 μm environ, comme les encres à base d'eau, les charges, les particules de revêtement, les fines et les micro-collants. Ce processus est plus courant lors de la fabrication de pâte désencrée pour tissus. Les équipements de traitement sont des filtres à bande, des filtres à bande sous pression, des filtres à disques et des filtres statiques. Cette étape est beaucoup plus efficace que les étapes normales de lavage/déshydratation.

Lavage et flottation combinés

[modifier | modifier le code]Le désencrage de haute qualité des déchets de bureau et autres papiers d’impression utilise souvent une combinaison de lavage et de flottation.

Désencrage enzymatique

[modifier | modifier le code]Cette méthode de désencrage utilise des enzymes industrielles ou de qualité alimentaire en conjonction avec le désencrage par flottation pour faciliter l'élimination des encres dans les usines de recyclage. Une élimination plus efficace de l'encre augmente le rendement des fibres, diminue le nombre de saletés et augmente la brillance du papier. Souvent, l’utilisation du désencrage enzymatique aide les usines à réduire leur utilisation d’eau de Javel ou à utiliser des matières premières moins chères.

Autres procédés de désencrage

[modifier | modifier le code]La flottation à air dissous (DAF) est utilisée par certaines usines lors de l'étape de désencrage et élimine une partie de l'encre et des charges (cendres) ; cependant, elle est principalement utilisée pour clarifier l'eau du processus.

Lavage / déshydratation

[modifier | modifier le code]Le lavage/déshydratation (épaississement) est un processus de filtration. Les petites particules (< 5 μm) sont éliminées en faisant passer de l’eau à travers la pulpe.

Blanchiment

[modifier | modifier le code]Si un papier blanc est souhaité, le blanchiment utilise des peroxydes ou des hydrosulfites pour augmenter la brillance de la pâte. Les méthodes de blanchiment sont similaires pour la pâte mécanique, mais le but est de rendre la fibre plus brillante.

Fabrication du papier

[modifier | modifier le code]La fibre désencrée est transformée en un nouveau produit papier de la même manière que la fibre de bois vierge, voir fabrication du papier.

Sous-produits

[modifier | modifier le code]Les matières inutilisables restantes, principalement de l'encre, des plastiques, des charges et des fibres courtes, sont appelées boues . Les boues sont enfouies dans une décharge, brûlées pour produire de l'énergie à l'usine de papier ou utilisées comme engrais par les agriculteurs locaux.

Problèmes

[modifier | modifier le code]Les encres d'impression flexographique à base d'eau avec des tailles de particules inférieures à 5 μm et une mauvaise solubilité dans des conditions alcalines peuvent entraîner des problèmes de désencrage, en particulier lors de la phase de flottation. La solution consiste à utiliser une étape de lavage supplémentaire acide.

Le contrôle de la température est important car cela affecte le caractère collant des adhésifs.

Des problèmes supplémentaires se posent lorsque l’on prend en compte le nombre de produits chimiques potentiellement présents dans le papier destiné au recyclage. Des études ont montré que le papier pourrait contenir jusqu’à 10 000 produits chimiques différents[9], dont le sort au cours du processus de désencrage reste encore inconnu. Les biphényles polychlorés sont souvent présents dans les pigments utilisés dans le papier journal et le papier de magazines[10].

Voir également

[modifier | modifier le code]- Flottation à air dissous

- Problèmes environnementaux avec le papier

- Flottation en mousse

- Inventeurs et découvreurs allemands

- Recyclage du papier

- Produits chimiques pour pâtes et papiers

Lectures complémentaires

[modifier | modifier le code]- Lothar Göttsching et Pakarinen, Heikki, Papermaking Science and Technology: 7. Recycled Fiber and Deinking, Finland, (ISBN 978-952-5216-07-3)

Notes et références

[modifier | modifier le code]- « Paper Recycling Information Sheet » [archive du ], Waste Online (consulté le )

- Lothar Göttsching et Heikki Pakarinen, Recycled Fiber and Deinking, vol. 7, Finland, Fapet Oy, coll. « Papermaking Science and Technology », , 12–14 p. (ISBN 978-952-5216-07-3), « 1 »

- Handbook of Pulp, vol. 2, Germany, Wiley-VCH, (ISBN 978-3-527-30999-3), p. 1174

- Jensen, « Packaging Tapes: To Recycle of Not » [archive du ], Adhesives and Sealants Council, (consulté le )

- « Recycling Compatible Adhesives Standards » [archive du ], Tag and Label Manufacturers Institute, (consulté le )

- « Voluntary Standard for Repulping and Recycling Corrugated Fiberboard » [archive du ], Corrugated Packaging Alliance, (consulté le )

- Seiter, Pikulin, « Environmentally benign USPS stamps » [archive du ], TAPPI Pulping Conference, (consulté le )

- Voith EcoCell flotation plant « Archived copy » [archive du ] (consulté le )

- Pivnenko, Eriksson et Astrup, « Waste paper for recycling: Overview and identification of potentially critical substances », Waste Management, vol. 45, , p. 134–142 (PMID 25771763, DOI 10.1016/j.wasman.2015.02.028, Bibcode 2015WaMan..45..134P, S2CID 205676176, lire en ligne)

- Grossman, « Nonlegacy PCBs: Pigment Manufacturing By-Products Get a Second Look », Environmental Health Perspectives, vol. 121, no 3, , a86–a93 (ISSN 0091-6765, PMID 23454657, PMCID 3621189, DOI 10.1289/ehp.121-a86)

Liens externes

[modifier | modifier le code]