Recyclage des pneus

Le recyclage des pneus consiste à les réutiliser dans des filières de revente d'occasion et de pneus rechapés ou à en réutiliser la matière ; la valorisation des « pneus usagés non réutilisables » (PUNR) désigne la récupération et valorisation — dans le pneu usagé — de matériaux (caoutchouc, acier), ou de molécules énergétiques (gaz, huile) ou de produits chimiques réutilisables.

Le recyclage s’appuie sur l'une des trois approches suivantes :

- D’abord réutilisation du pneu après contrôle pour un usage identique

- Réparation du pneu pour un usage identique après rechapage (recyclage) ;

- Utilisation du matériau pour produire de nouveaux objets d'usages différents (recyclage) ;

- Traitement du pneu-déchet pour y récupérer tout ou partie de ses composants chimiques, afin de les réutiliser en carbochimie voire pour fabriquer du caoutchouc recyclé, lequel pourrait servir à produire de nouveaux pneus (ce qui ne semble pas encore être le cas, mais depuis peu la dévulcanisation permet de recycler du caoutchouc de manière à le réutiliser pour produire de nouveaux objets en caoutchouc).

Remarque : en France les opérations de valorisation énergétique des pneus, tout comme celles relatives à leur conversion en combustible et les opérations de remblaiement ne peuvent en aucun cas être qualifiées d'opérations de recyclage[1].

Le principe de hiérarchisation des usages et des valorisations veut en Europe que dans la gestion des déchets, l'incinération sans valorisation énergétique soit la dernière voie d’élimination choisie, quand le recyclage et d’autres formes de valorisation ne sont plus possibles dans les conditions techniques et économiques du moment. Quand le pneu ne peut être recyclé, d’autres formes de valorisation sont alors possibles :

- l’incinération du matériau avec récupération d’énergie par exemple pour une industrie ou un réseau de chaleur urbain, avec valorisation possible des ferrailles résiduelles si elles étaient encore présentes dans le « combustible » ;

- une valorisation énergie en cimenterie où le pneu remplace le pétrole, le charbon ou le coke de pétrole (il produit à peu près autant de chaleur que l’anthracite)

- une valorisation matière en aciérie où le pneu est une source de fer ;

- pyrolyse ou autre méthode de récupération de molécules et/ou de vecteur énergétique (gaz et/ou « char » combustible).

Les autres solutions de recyclage et de « valorisation » des pneus en fin de vie sont :

- La mise en décharge ;désormais interdite en Europe.

- L'incinération sans valorisation énergétique

Elles sont de moins en moins tolérées dans le monde.

Tendances réglementaires et en matière de gestion

[modifier | modifier le code]Aujourd'hui, après l'utilisation comme carburant en cimenterie (qui ne constitue pas vraiment du recyclage), c’est la granulation qui est la seconde voie de valorisation des pneus en fin de vie[2], avec des filières devenant dépendantes des cimenteries. Ainsi le Maroc, qui est dépourvu de ressources pétrolières, importe des déchets de pneus pour alimenter ses cinq cimenteries (60 000 tonnes de broyats de pneus importées en 2008), mais quand il a interdit en 2016 durant quatre mois l’importation de broyats de pneus pour ses cimenteries, le pays a perturbé Aliapur en France qui y valorisait une partie des pneus collectés en France[3].

En Europe

[modifier | modifier le code]Depuis le 16 juillet 2006, il est interdit en Europe de mettre en décharge tout pneumatique usagé (hormis pneus de bicyclette et de diamètre extérieur supérieur à 1 400 mm)[4].

En France

[modifier | modifier le code]

En 2003, la gestion des déchets de pneus passe sous la responsabilité élargie des producteurs[5] ou « REP ». Ceci implique que les metteurs sur le marché (manufacturiers, importateurs de pneus ou d’engins munis de pneus) doivent chaque année collecter et traiter « sans frais pour les détenteurs et les distributeurs »[6] une quantité de déchets de pneumatiques semblable au volume de pneus neufs mis sur le marché l'année précédente. Leurs obligations « sont réparties entre eux au prorata et dans la limite des tonnages de pneumatiques que chacun a mis sur le marché l'année précédente »[6]. Dans tous les cas, les déchets de pneumatiques collectés doivent être repris par les producteurs et stockés de manière à conserver leur intégrité, en les séparant d’autres types de déchets, et en les triant par type[7] puis remis à des « collecteurs agréés » (par la préfecture du département de l’installation de regroupement ou sinon par le préfet du département du siège social ou du lieu de résidence du producteur).

En 2006, tous les types de pneus étaient concernés (voitures, poids lourds, motos, engins de travaux publics, tracteurs, etc.), hors pneus de vélos et cyclomoteurs (< 50 cm et vitesse maximale de 45 km/h).

Vers 2015, la majorité (66 %) des producteurs français avaient opté pour l'adhésion à Aliapur ou à FRP, Ardag (Guyane), AVPUR (Réunion), Association TDA (Guadeloupe) et TDA PNUR (à partir de 2003, les distributeurs et détenteurs ont dû choisir entre déléguer à des organismes collectifs (OC) le soin de remplir leurs obligations en matière de collecte et de traitement des déchets de pneumatiques, ou individuellement négocier des contrats de collecte et de traitement avec des professionnels).

En août 2015, un décret relatif à la gestion des déchets de pneumatiques a fixé un nouveau cadre réglementaire, suivi de trois arrêtés (en décembre 2015) précisant les conditions de la collecte des pneus, les objectifs assignés aux éco-organismes ainsi qu’aux systèmes individuels, avec un plafonnement en 2020 de la valorisation énergétique (50 % de la valorisation au maximum). Les producteurs (ex. : Goodyear, Michelin, Pirelli) doivent mettre en place des « actions en matière d'écoconception liée à la fin de vie des produits visant à notamment réduire la teneur en substances nocives des déchets de pneumatiques, à faciliter leur traitement, et la quantité de déchets générés »[8] et une « écomodulation » doit être « liée à l'écoconception des produits, dans le montant des contributions versées par les metteurs sur le marché »[9]. En 2015, alors que selon le ministère de l'Environnement, environ 45 millions de pneus (460 700 t/an) sont annuellement mis sur le marché, la réglementation sur la gestion du pneu-déchet a été précisée, dont en matière de sanction en cas de non-atteinte des objectifs, de rattrapage, de couverture territoriale, de recyclage et de valorisation des déchets de pneumatiques, et de concertation avec l'ensemble de la filière[10]. Il s’agit notamment de préparer l'échéance (2020) d’agrément des organismes collectifs et l'approbation des systèmes individuels en matière de gestion des déchets.

Depuis octobre 2015, les pneus de cyclomoteurs doivent être déclarés[11].

En 2016, un arrêté a précisé les informations relatives à la gestion des déchets de pneumatiques qui doivent être communiquées à l’administration[12].

Hiérarchisation des usages et valorisations

[modifier | modifier le code]Reprenant le principe européen de la hiérarchisation des usages et des valorisations, l'article R. 543-140 précise en France que :

« Tout déchet de pneumatique collecté doit être traité selon les modes suivants, en privilégiant, par ordre » :

- La préparation en vue de la réutilisation ;

- Le recyclage ;

- Les autres modes de valorisation, y compris la valorisation énergétique.

État des lieux

[modifier | modifier le code]En France

[modifier | modifier le code]

En 2015, avec l'aide de l'État, des manufacturier et d'Aliapur, les « stocks historiques » (d'avant 2003) ont été résorbés par l'association Recyvalor (créée pour cela).

En 2014-2015, une controverse concerne le statut du pneu : le « statut de déchet » s'applique à tout pneu abandonné par son dernier détenteur. Ce statut est critiqué par des entreprises exportant des pneus pour diverses formes de réemploi ou de rechapage[13], soutenues par le Syndicat national du caoutchouc et des polymères (SNPC) et en 2014 par l'association Travaux de normalisation du pneumatique pour la France (TNPF) en 2014. Ces derniers reprochaient à la législation européenne sur les déchets d'encourager leur traitement en Europe et de décourager leur export vers les pays pauvres. En 2007 un nouveau règlement sur les transferts transfrontaliers de déchets[14] a remplacé et simplifié celui de 1993 mais le déchet reste soumis à la convention de Bâle. Le transport, le stockage, la traçabilité, leur sécurité et leur gestion est considérée plus sévèrement par la douane et les autorités gérant le risque et les transports que s'il s'agissait de déchets verts, ce qui est jugé trop contraignant par ces entreprises.

Les administrations rappellent que des pneus en fin de vie — s’ils n’étaient plus considérés comme « déchets » — pourraient trop facilement être exportés pour être enfouis à moindre coût ou utilisés comme combustible dans de mauvaises conditions dans des pays pauvres où ils deviennent de nouvelles sources de pollution et de risque pour la santé. S'il est interdit en Europe d'exporter des déchets en vue de leur élimination dans des pays non membres de l'UE ou de l'Association européenne de libre échange (AELE) c'est précisément pour prévenir le transfert massif de déchets problématiques vers les pays en développement (dont véhicules hors d'usage)[15].

Au même moment (2014), les cimentiers font valoir que quand un pneu est utilisé comme combustible, sa partie inorganique (fer, silice, soufre et zinc, soit 12,55 % des tonnages de déchets pneumatiques collectés en 2015 par Aliapur en France) est incorporée dans le clinker, ce qui constitue selon eux une valorisation matière alors que cette part était autrefois comptabilisée sous forme de valorisation énergétique[13]. Un nouveau mode de calcul dit de « valorisation mixte » (à la fois énergétique et matière) s'est ensuivi, lequel était déjà en cours en Espagne et au Portugal selon les cimentiers. Depuis 2014, 23,75 % du tonnage de pneus brûlés en cimenterie est considéré par les cimentiers comme de la valorisation matière[13].

En 2016, les opérateurs ont déclaré 432 655 tonnes de pneumatiques usagés traitées (toutes catégories confondues), soit 1,9 % de moins qu'en 2015 (Aliapur qui en avait traité 335 107 t en 2015 n'en a traité que 307 656 t en 2016, alors que le nombre de pneus mis sur le marché est en augmentation depuis 2012)[16]. Le stockage croît à nouveau (delta-stock 2016 de 32 702 tonnes, soit +12 %)[16]. La valorisation énergétique en cimenterie domine (43,6 % des pneus récupérés en 2016) devant la granulation (24,4 %) et la revente d’occasion (13,8 %)[16].

En 2016, selon l’« Observatoire des pneumatiques usagés » :

- les usages de pneu broyé comme « matériau drainant » en « bassin d'infiltration ou de rétention d'eau » tendent à basculer vers la catégorie « autre (bassin d’infiltration) » considérée depuis 2014 comme du « recyclage »[réf. nécessaire]. Les pneus dans ce type de traitement sont transformés en matériau drainant ou de couverture de décharge de type|ISDND (installations de stockage de déchets non dangereux), usage qui a fortement augmenté de 2015 à 2016 (+ 10 % en un an chez France Recyclage pneumatiques ou « FRP » de 2015 à 2016[16]) ;

- 26 % des pneus récoltés en France ont été exportés pour être traités ailleurs (sur un total de 432 655 t déclarées traitées)[16]. Le tonnage traité en France a néanmoins augmenté de +6 % de 2015 à 2016[16]. Les exports de pneus (éventuellement déchiquetés) à partir de France se font principalement vers l’Europe occidentale et l’Afrique (Bénin, Burkina Faso, Cameroun, Congo, Côte d'Ivoire, Gabon, Guinée, Madagascar, Mali, Maroc, Mauritanie, Sénégal, Tchad, Togo, Tunisie)[16], avec des flux en diminution en 2016 à la suite notamment d'une interdiction d'importation maintenue par le Maroc durant quatre mois[3]) En 2015-2016 un flux croissant est partie vers l'Asie (respectivement 1,6 % et 9,3 % du total des exports[16]. L'Allemagne, l'Italie et les Pays-Bas bénéficient en Europe d'un statut spécial pour ce qui concerne les pneus exportés (s'ils sont clairement destinés à être rechapés)[17] (non considérés comme déchets, même s’ils ont été abandonnés par leur propriétaire). L'association de lobby européen « European tyre and rubber manufacturers association » ou ETRMA réclamait en 2014 une harmonisation des terminologies, des statuts et de leurs critères techniques pour faciliter les flux transfrontaliers de pneus[17]. En réponse, la France a dit étudier une catégorie nouvelle de « pneus préparés pour le rechapage » et étiquetés comme tels pour limiter le risque de trafic de déchets et qu’ils soient éliminés comme des déchets à l'étranger dans de mauvaises conditions[17],[18] et réfléchir à un statut spécial pour le granulat produit à partir de pneus[17].

Dans les années 2000-2015, le marché français du pneu d'occasion reste atone ; et il s’inscrit en outre en partie dans « une économie grise, voire noire » regrette l'éco-organisme Aliapur (membre du Conseil national des déchets) qui en 2014 ne pouvait envoyer que 17 % des pneus collectés vers une filière de réemploi. Le pneu d'occasion exporté s'épanouit par contre en Afrique et en Europe de l'Est[17] (en 2014 « 3,6 des 4,8 millions de pneus collectés en France et destinés au réemploi sont exportés » selon Aliapur[17]).

Suivi et évaluation

[modifier | modifier le code]Sous l’égide de l'Ademe, un « Observatoire des pneumatiques usagés » recueille les déclarations d'une partie de la filière[19],[16].

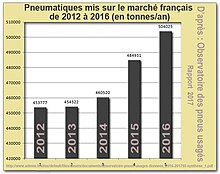

Selon ses chiffres : 504 025 tonnes de pneus ont été mises sur le marché français en 2016, avec un taux de collecte national de 99 % (taux de traitement national de 89 %).

Cet observatoire est intégré au site internet unique « Système déclaratif des filières REP » (SYDEREP) qui rassemble tous les Registres et Observatoires des filières de déchets d'équipements électriques et électroniques (DEEE), piles et accumulateurs (PA), gaz fluorés (GF), pneumatiques usagés (PU) et véhicules hors d'usage (VHU).

En 2016 la traçabilité complète de la filière n’est pas encore atteinte ; ainsi en France les collecteurs ne sont tenus de déclarer que la première destination des pneus ; « dans le cas de grossistes, l’Observatoire ne peut pas connaître la destination finale effective des pneus »[16].

Enjeux

[modifier | modifier le code]

Les pneus-déchets sont produits par millions chaque année dans le monde (environ sept millions de tonnes selon Hita en 2015[20]).

Dans les années 1980 à 1990, ils commençaient à s'accumuler dangereusement (par exemple en 1990, plus d'un milliard de pneus usés étaient entreposés aux États-Unis). Ce stock se résorbe. En 2015, « seuls » 67 millions restent en stock[21]. En 2003, l'EPA estimait que le marché du recyclage et des usages alternatifs concernaient 80,4 % des pneus usés des États-Unis (soit environ 233 millions de pneus par an). En attribuant un poids moyen de 10,2 kg à chaque pneu, le rapport de 2003 évalue cette masse à 2,62 millions de tonnes[22].

Cependant le nombre de véhicules d'occasion exporté (avec leurs pneus d'origine en général) des pays riches vers des pays moins riches augmente, et ce nombre devrait encore croître avec le développement des véhicules électriques.

Dans les pays en développement ces pneus (déjà usés) auront une espérance de vie diminuée par des routes fréquemment en « mauvais état ».

Pour ces raisons les pneus très dégradés s’accumulent donc proportionnellement plus vite et massivement dans les pays pauvres.

Les pneus abandonnés, usés ou irréparables constituent un déchet problématique à forte empreinte carbone : polluants et non-biodégradables dans la nature, ils consomment un espace coûteux dans les sites d'enfouissement ; leurs stocks peuvent en outre facilement produire des incendies difficiles à éteindre aux fumées et résidus extrêmement polluants, dont à cause d'organochlorés[23] et nombreux produits cancérigènes.

Les sols ayant autrefois supporté de grands dépôts de pneus se montrent durablement pollués (par le cadmium si les pneus ont brûlé[24]).

Il reste difficile de séparer et récupérer proprement les composants physiques (textile, carcasse métallique) et chimiques initiaux du pneu (composés hydrocarbonés, métaux, métalloïdes, minéraux, additifs, etc.[25]), et les produits chimiques et métaux qu’il contiennent sont écotoxicologiquement problématiques[26].

De 1994 à 2010, la valorisation des pneus-déchets est passé 25 % du gisement annuel à près de 95 %, avec environ la moitié des pneus usagés utilisés pour produite de l'énergie, principalement en cimenterie[27]. Elle contribue à diminuer leur empreinte carbone et peut être prise en compte dans les plans d’allocation de quotas de CO2[28] ; en échange, les industriels qui brûlent des pneus doivent annuellement calculer et déclarer à l’Administration leurs émissions de CO2 (dont celles liées à la combustion des PUNR).

Selon Price et al. (2006), les nouveaux usages des pneus en fin de vie génèrent plus d'activité économique que leur combustion, tout en réduisant les flux de déchets finaux[29], et — selon les fabricants — sans générer d’émissions ou de pollution excessive via les opérations de recyclage et de valorisation.

Analyse du cycle de vie (ACV) : l'observatoire français des pneus usagés (PU) a estimé (en juin 2010) avoir illustré son ACV par les équivalences suivantes (par type de traitement)[30] :

- valoriser 150 t de granulats de PUNR reviendrait à la construction d'un terrain de football ;

- 1 t de PUNR valorisé en bassins d'infiltration remplacerait 6 t de grave (sable plus gravillon) ;

- 1 t de PUNR valorisé en aciérie remplacerait 590 kg d'anthracite et 160 kg de ferraille ; en cimenterie, elle remplacerait 0,7 t de coke et 0,29 t de charbon.

Utilisations de pneus en fin de vie

[modifier | modifier le code]

Des années 1970 à 2018, les pneus restent principalement brûlés en cimenterie et non recyclés, mais des efforts se développent pour leur (re)trouver une valeur via de nouveaux usages (« valorisation matière ») ; en 2016, en Europe de l’Ouest les filières de traitement les plus utilisées sont la granulation (59 %) et la valorisation énergétique en cimenterie (24 %)[31].

Autres usages :

- la « poudrette de caoutchouc » est fusible dans le solvant que constitue l'asphalte très chaud, ce qui permet de produire des chaussées bitumineuses en partie recyclée (CRM-RAP)[32],[33] (on suppose que les produits toxiques contenus dans le pneu seront alors inertés dans l'asphalte) ;

- la même poudrette est de plus en plus utilisée comme agrégat dans certains bétons de ciment Portland (parfois alors dénommés rubcrete, mot composé à partir des mots anglais rubber et concrete)[34] ;

- après dévulcanisation, la poudrette de pneus déchiquetés peut servir de « matière première secondaire » pour produire des pneus neufs, mais à ce jour ces derniers ne peuvent intégrer que 5 % au plus de matériaux recyclés ou ils perdent de leur qualité par rapport aux pneus neufs[2] (durée de vie et résistance réduites[35]) ;

- le « broyat de pneu déchiqueté » est défini comme fragments de pneu de 2 à 35 cm. Il commence à être normalisé (normes expérimentales), dont en France depuis 2005 avec la commission de normalisation « PUNR-AFNOR » au sein du groupe européen de normalisation CEN TC366 (Materials obtained from End-of-Life Tyres (ELT[36]) pour qualifier objectivement ses caractéristiques dimensionnelles afin de les classer en trois sous-catégories selon leur taille : « small » (35 à 110 mm) ; « medium » (40 à 140 mm) et « large » (50 à 200 mm)[37]). Selon sa taille et la courbure des fragments, il prend plus ou moins de place à poids égal, ce qui influe sur les coûts de transport. En France Aliapur a mis au point un système (logiciel + matériel) d’analyse qui caractérise les broyats de pneu à partir d’images vidéo. Trois paramètres interviennent pour l’évaluation de la qualité du broyat : format, qualité de coupe et composition[38]. Toujours selon Aliapur, en France en 2014-2015, un broyat de pneu contient en moyenne plus de 90 % de molécules combinant du carbone, de l’hydrogène et de l’oxygène, ainsi que du fer, de la silice, du zinc et du soufre, avec des taux variant toutefois significativement selon les catégories A, B, C et D (tourisme, camions…) mais quatre valeurs importantes pour la valorisation énergétiques (PCI, C, C biomasse et Soufre sont relativement homogènes)[38]. Des pneus déchiquetés ont été utilisés comme mulch, dont comme paillis dans des jardins (à la place d'écorces) pour retenir l'humidité du sol et empêcher la croissance de « mauvaises herbes » ;

- des bâtiments (privés et publics), murs, digues, etc., ont été fabriqués en partie à partir de pneus usagés ;

- la pyrolyse — en portant le pneu à haute température dans une atmosphère sans oxygène — produit :

- des gaz (CO et CO2) ; et une fraction importante de gaz combustibles (dihydrogène (H2), hydrocarbures de type CxHy (et principalement C1–C4 de type paraffines et oléfines)), avec hélas des traces significatives de H2S, SO2 et de NH3[39]. Les gaz soufrés proviennent du soufre utilisé pour vulcaniser/polymériser le caoutchouc. Si le processus est bien conduit, le méthane et des butènes (butadiène notamment) vont prédominer, mais la part et quantité de ces gaz varient beaucoup selon les conditions de la pyrolyse,

- des huiles ; l’huile de pyrolyse de déchet de pneu a comme défaut un taux élevé en soufre (acidifiant et corrosif) et en composés aromatiques, ainsi qu’une forte proportion de molécules lourdes. Récemment (2016) il a été proposé une stratégie séquentielle passant par un hydrotraitement puis un hydrocraquage pour surmonter simultanément ces limitations et produire des carburants de haute qualité[20], avec des solutions pouvant être conduites sans catalyseurs[40],[41]. EN 2017, en utilisant des atdditifs non toxiques (CaO, Fe, FeO, olivine calcinée) Choi et al. ont réussi à produire une huile à moins de à 0,45 % de soufre, jusqu’à 0,39 % en poids)[41],

- un résidu solide pyrolitique, dénommé « char »[42],[43]). Ce char est riche en noir de carbone (de qualité moyenne et contenant trop de contaminants pour pouvoir servir à la fabrication de nouveaux pneus[44]. Diverses méthodes de pyrolyse produisant du charbon actif et du noir de carbone de meilleure qualité ont été suggérées[45] ;

- des pneus sont parfois brûlés lors de manifestations, en étant source d'une forte pollution ;

- parfois, et illégalement souvent, ils servent à allumer des feux. Ainsi des pneus ont été ou sont encore utilisés (en Afrique rurale notamment) pour sécher et carboniser des carcasses et ossements animaux (de bovins principalement) afin de produire des engrais minéraux pour les champs et jardins, et — ce qui est encore plus préoccupant — pour produire des additifs (présentés comme nutriments) à de la nourriture d’animaux d’élevage.

Les engrais et « nutriments » ainsi produits, et le sol sous-jacent de ces sites sont gravement pollués par la fumée du caoutchouc industriel, en particulier par le cadmium, un peu d’arsenic, du plomb (facteur de saturnisme) et d’autres produits indésirables, cancérigènes ou mutagènes notamment[24].

Une étude a montré en 2011 que ces métaux étaient retrouvés dans les plantes exposées à ces produits[24].

Cas particulier de la fabrication de ciment

[modifier | modifier le code]

Des millions de pneus usagés (déchiquetés ou entiers selon les cas) alimentent depuis des années les fours de cimenterie, qui se font payer pour les éliminer.

Ces pneus sont introduits dans les fours à ciment par exemple à l'extrémité supérieure d'un four de préchauffage et/ou en les faisant tomber à travers une ouverture placée à mi-chemin le long du four tubulaire. Dans tous les cas les températures élevées des gaz (1 000 à 1 200 °C) provoquent une combustion presque instantanée du caoutchouc, combustion complète et sans fumée, et une partie des métaux lourds sont ensuite spontanément piégés dans le ciment.

Une variante consiste à injecter dans une chambre de combustion de précalcinateur des copeaux de pneus (5 à 10 mm)[46].

Aux États-Unis (l'un des premiers gisements de pneus usagés au monde), les pneus sont le plus souvent éliminés en cimenterie, mais de nombreux autres moyens d'élimination existent.

Cas particulier du pneu comme élément de construction

[modifier | modifier le code]Quelques maisons entières ont été construites (principalement aux États-Unis) avec des pneus emplis de sable ou de terre puis recouvert de béton.

Reliés entre eux des pneus ont aussi été utilisés pour produire divers types de barrières amortissantes en cas de collision (le long de parcours de circuits automobiles, lors de rallyes…).

Dans certains pays des pneus ont servi à former des tapis de sous-couche routière.

Des récifs artificiels ont été construits à l'aide de pneus assemblés ou non, projets très controversés qui se sont conclus en fiascos environnementaux avec par exemple le « Osborne Reef Project » devenu un couteux cauchemar environnemental qui coûtera des millions de dollars à rectifier.

Des pneus (entiers ou non) ont été utilisés (avec plus ou moins de bonheur) en génie civil (GC), pour stabiliser des remblais, pour contrôler l'érosion de sols ou de pentes, comme tapis de dynamitage, contre l’action des vagues le long de jetées ou dans des marais, comme mur anti-bruit (entre des routes et des résidences), comme moule perdu pour couler le béton de culées de pont ou de corps morts, dans des projets de décharges ou même de fosses septiques.

L'EPA en 2003 prévoyait dans un rapport la valorisation énergétique (TDF pour « Tire derived fuel ») serait le premier marché de valorisation (avec 130 millions de pneus), mais suivi des usages en génie civil (56 millions de pneus), loin devant d’autres usages.

L’EPA envisageait aussi un marché d’exportation pour utilisation-matière (pneus coupés, estampés, poinçonnés, etc.[47].

La réutilisation du caoutchouc en granulat et/ou comme substance à faire fondre dans de l’asphalte routier bouillant augmente.

Le pneu déchiqueté (ou TDA pour « Tire Derived Aggregate ») a été inventé pour être vendu ou offert comme agrégat caoutchouteux.

Ce matériau a depuis quelques décennies certaines applications en génie civil (ex. : en Amérique du Nord comme matériau de comblement pour des murs de soutènement, des puits de collecte et des tranchées d'enfouissement de conduites de gaz, en situations de glissements de terrain). Il a été testé pour amortir les vibrations de lignes de chemin de fer ou de tremblements de terre.

Broyé en morceaux de taille moyenne, ce caoutchouc a été utilisé comme « paillis de caoutchouc ».

Moulu en poudrette plus fine, le pneu sert à fabriquer des matériaux de pavage et des produits moulables ; ex. : asphalte modifié au caoutchouc (RMA), béton additivé de caoutchouc (utilisé comme agrégat). Parmi les produits moulés, on trouve des éléments de rembourrage et de type tapis, dalles de revêtement de sol, pare-chocs de quai, subtrats pour terrasses, tapis pour le bétail, éléments de trottoirs, de ralentisseur, de bordure, etc. Des résines additivées de caoutchouc ont même été moulées en traverses de chemin de fer. La poudrette est aussi très utilisée comme matériau intercalaire de remplissage des gazons synthétiques (seul ou en mélange avec du sable grossier).

- Les aciéries peuvent utiliser des pneus comme source de carbone, remplaçant le charbon ou le coke dans la fabrication d'acier[48].

- Les pneus sont également souvent recyclés pour une utilisation sur les terrains de basket et de nouveaux produits de chaussures.

Cas particulier de la pyrolyse

[modifier | modifier le code]La pyrolyse (ou pyrogazéification) est l'un des moyens de tirer de pneus usagés des carburants (gaz et liquide) et/ou des molécules d'intérêt pour la carbochimie.

Des installations dédiées ont été mises au point, dont par exemple par Metso[49] en Finlande (groupe issu de la fusion de Valmet et Rauma Oy ou Biogreen[50] en France.

Les pneus sont chauffés (entiers ou après déchiquetage) à haute température dans la cuve du réacteur, dans une « atmosphère » initiale proche du vide[39] ou en tous cas sans oxygène (azote par exemple).

Le caoutchouc s’y ramolli puis ses polymères se décomposent en HAP et COV et en molécules plus petites qui finissent par se vaporiser et sortir du réacteur. Elles peuvent alors être brûlées pour produire de l'énergie ou pour partie condensées en une huile épaisse également utilisable comme combustible (les molécules trop légères pour se condenser forment un gaz résiduel qui peut être brûlé.

La pyrolyse requiert une énergie externe pour être lancée (four à gaz, à arc électrique, à effet joule ou à micro-ondes). Elle peut être accélérée par l’ajout de catalyseur(s) dans le four.

Les pneus pyrolysés donnent environ (en poids) :

- 1/3 d'acier (avec traces de laiton, zinc, cadmium) ; cet acier peut en être retiré du résidu à l’aide d'aimants et recyclé ;

- 1/3 d’huile et de gaz non condensables ;

- 1/3 à 40 % d'agglomérats charbonneux plus ou moins malodorant (« char ») composé de noir de carbone (« carbon black char ») et des restes d’additifs ajoutés au caoutchouc lors de la fabrication du pneu, dont des métaux et des minéraux. Ce char peut être éliminé sous forme de cendres solides, mais ses producteurs cherchent à valoriser, par exemple comme amendement du sol (pour des sols manquant de zinc[51]), comme carburant carboné (mais de qualité très médiocre), comme source de noir de carbone ou comme pigment pour produire des encres ou peintures noires ou foncées ; ou encore comme adsorbant :

Ce déchet a des propriétés absorbantes s'approchant de celle d’un charbon activé[52], il a été proposé et testés pour des applications de contrôle de la qualité de l'air et la production d'adsorbants à faible coût. Des charbons actifs dérivés de pneus (ou TDAC pour « Tire-derived activated carbons » sont généralement mésoporeux, avec des surfaces spécifiques N2-BET allant de 239 à 1 031 m2/g ; de qualité souvent médiocre, mais peu couteux en tant que déchets ; dès les années 1990 ils ont été testés pour l'adsorption de composés organiques et de plusieurs polluants mercuriels à partir de flux de gaz. Les TDAC ont une capacité comparable à celle du Calgon BPL (adsorbant à charbon actif du commerce) ; ils adsorbent moins bien l'acétone qu'eux mais parfois mieux le mercure[53]. Il peut adsorber le cadmium[54].

Une pyrolyse industrielle parfaitement conduite produit peu d’émissions toxiques (le four est habituellement associé à un système de nettoyage des gaz), mais des préoccupations concernant la pollution de l'air due à une « combustion » incomplète ainsi qu’aux toxiques contenus dans les résidus charbonneux se posent[55] (comme dans le cas des incendies de pneus qui libèrent de nombreux composés très toxiques).

La nature et les propriétés (y compris toxicologiques) des gaz, liquides et solides issus des pneus pyrolysés sont à la fois déterminées par le type de pneu, de caoutchouc [ex. : poly-isoprene rubber (IR) ou styrene butadiene rubber (SBR)] et les conditions de température, de pression et de durée du traitement (qui peut être continu dans un four rotatif pouvant fonctionner 24h/24 ou discontinu (avec phase de chargement/déchargement)[56]). Les pneus entiers contiennent encore des fibres (viscose[57],[58]) et de l'acier recouvert de laiton et beaucoup de zinc et d’éléments textiles qui vont interagir avec le processus de pyrolyse (discontinu ou continu selon le type de réacteur).

Deux variantes en cours d’expérimentation sont :

- La carbonisation hydrothermale (la termolyse est effectuée sous haute pression et température dans de l’eau) ;

- La « vapothermolyse » testée en France depuis début 2016 par Alpha Recyclage qui cherche à produire de l’énergie et du noir de carbone de meilleure qualité que celui habituellement obtenu par simple thermolyse de caoutchouc à partir de broyats de pneumatiques usagés.

Autres réutilisations (avec ou sans transformation)

[modifier | modifier le code]

De vieux pneus usagés ont souvent été transformés (voir aussi les illustrations de l'article) :

- en éléments de jeux pour enfants (balançoire par exemple)[55] ;

- en équipement d'exercice pour des programmes sportifs tels que le football américain[59]. Le « Tire Run » (course dans les pneus) de vitesse et d'agilité : les joueurs courent en placant les pieds dans une rangée de pneus organisés en zigzag, ce qui oblige à lever les pieds plus haut que la normale[60] ;

- comme matériau de construction (alternatif et abordables) dans des habitations autoconstruites où les murs épais font masse thermique[61], lors de programmes à l’époque présentés comme soutenables car utilisant des déchets et des matériaux bon marché[62] Dans ces cas les pneus sont généralement emplis de terre battue ou de sol local ;

- comme barrière et éléments de protection (murs de sécurité) de circuits de course automobile ou de rallye ; comme tampon pour absorber une partie de l'énergie cinétique du véhicule en cas de collision, offrant une barrière plus souple et surtout moins couteuses que d'autres matériaux.

Stockage provisoire et mise en décharge

[modifier | modifier le code]Mise en décharge

[modifier | modifier le code]Les machines à broyer les pneus n'acceptent pas les très gros pneus et gèrent mal les pneus de vélos. Ces deux catégories sont donc encore acceptées en décharge. Sinon les pneus ne sont pas souhaités dans les décharges car ils les encombrent en raison de leurs grands volumes (75 % d'espace vide lorsqu’ils sont empilés)[63] mais aussi parce qu'ils peuvent piéger du méthane et de l’eau (source de moustiques, surtout quand elle chauffe au soleil), etc.[29]. De plus, pour des raisons d'acceptabilité de la part des riverains, il est de plus en plus difficile, long et couteux d'ouvrir de nouvelles décharges.

Ils pourraient être déchiquetés avant d’être mis en décharge, mais cette opération est coûteuse et favorise une libération accélérée de HAP et COV.

En Amérique du nord puis en Europe, des pneus (éventuellement déchiquetés in situ) ont été utilisés dans des sites d'enfouissement, pour y remplacer d'autres matériaux, par exemple pour le remblai drainant de tranchées de systèmes d'évacuation ou de récupération des gaz, ou le remblai de tranchées de collecte d’eaux de ruissellement ou de récupération de lixiviats de décharge… ou pour des revêtements. Le déchet de pneu broyé est en France de plus en plus utilisé comme matériau drainant de couverture ou drainage de décharges légales d'enfouissement de déchets, de même qu'aux États-Unis[64].

Aires de stockage

[modifier | modifier le code]

Des aires de stockage provisoire (stocks tampon) sont nécessaires pour la filière. Ils sont parfois source de risque écoépidémiologique (refuge pour des rats, souris et larves de moustiques vectrices de maladies) et de risque écologique car le matériau du pneu en se dégradant est susceptible de contaminer l’eau, l’air et les sols, tout particulièrement en cas de feu (les incendies de pneus survenus dans de grands dépôts ont parfois été incontrôlables durant des mois, créant une pollution majeure de l’air et laissant d’importantes séquelles pour les sols locaux).

Stocks et dépôts illégaux

[modifier | modifier le code]Les fréquents abandons illégaux de pneus usés dans les terrains vagues, propriétés privées ou dans la nature dégradent les paysages et polluent notamment les ravins, les bois, les déserts et zones humides (lacs, mares, rivières, marais) et in fine l'océan mondial ad vitam æternam.

La valorisation énergétique des pneus et leur recyclage ont d’abord été mis en place pour limiter ces dépôts sauvages ou légaux et les risques de feux de pneus, redoutés des pompiers quand le nombre de pneus est important. Ils ont conduit de nombreux États à adopter des règles fermes sur la gestion des pneus usagés.

De lourdes amendes peuvent concerner l’abandon de pneus dans la nature, dans les aires protégées notamment. Inversement, des opérations incitatives (ex. : « journée d'amnistie pour les pneus ») peuvent inviter le public, les agriculteurs à venir gratuitement se débarrasser d’un nombre (limité) de pneus usagés.

Le stockage et le recyclage des pneus sont parfois liés à des activités illégales, aggravées par un manque de sensibilisation à l'environnement[65].

Préoccupations environnementales

[modifier | modifier le code]Elles concernent potentiellement l'eau, l'air, le sol, la santé et les écosystèmes car sans être classés « déchets dangereux », les pneus usagés ne sont pas anodins : En cas d'incendie ou d'érosion du caoutchouc ils peuvent libérer dans l'environnement des métaux lourds et des polluants organiques préoccupants (COV, HAP et perturbateurs endocriniens notamment).

Il est donc apparu important de mieux connaitre les qualités et contenus des pneus déchiquetés. Aliapur s'y est récemment (publication 2015) employé avec l'aide du BRGM, SGS, CTTM, BETA et LRCCP. Ils ont à cette occasion « montré qu'il n'était pas toujours possible d’analyser les pneus usagés en employant les méthodes élaborées pour d'autres combustibles solides de récupération »[38].

Les paramètres aujourd'hui retenus pour caractériser les broyats de pneu sont généralement :

- la taille et l'épaisseur des fragments ;

- le taux de ferraille et de fibre textile encore présentes dans le broyat ;

- le « pouvoir calorifique inférieur » (PCI, mesuré par bombe calorimétrique) ainsi que le taux de carbone (mesuré en % du poids de matière, variant de plus de 60 % à 70 % pour les pneus VL, ce qui est comparable au charbon[38] ; il détermine le facteur d'émission dans la contribution de cette incinération aux émissions de gaz à effet de serre, en tenant compte de la « fraction biomasse » du pneu (correspondant pour l’essentiel à sa part de latex naturel et pouvant être évaluée par une méthode basée sur le carbone 14[38]). En Europe, « selon le niveau d’émissions du site et du statut des pneus parmi les autres combustibles (flux majeur, mineur ou marginal) », les industriels doivent utiliser soit des valeurs par défaut, soit des valeurs spécifiques (issues en France d’analyses faites par un laboratoire accrédité ISO 17025:2005, tout en respectant les exigences en matière de méthode d’échantillonnage et fréquence d’analyse imposée par la réglementation générale[66] et d’éventuels arrêtés locaux ;

- le taux de cendres du caoutchouc de pneu ; hors textile et carcasse métallique, il est généralement de 9 à 10 %[38] ; celui du textile du pneu est de 1,93 % et celui du broyat entier varie en France en 2014-2015 de 20,26 à 24,55 %, pour la catégorie A et de 20 à 29 % pour la catégorie B selon Aliapur[38] ;

- la teneur du caoutchouc en hydrogène, oxygène et en azote (moins de 1 % du pneu en masse%)[38], mais facteur qui jouera sur la qualité des gaz de combustions, teneur en NO2 et NOx notamment ;

- le taux de soufre, chlore, fluor et brome, qui — en tant qu'acidifiants — peuvent dégrader les installations de combustion ou acidifier les gaz de combustions et l'environnement[38] ;

- le taux de dix autres éléments quantitativement majeurs (plus de 1 % de la masse du pneu) : Ca, Cu, Fe, K, Mg, Na, P, Si, Ti, et Zn)[38]. Les analyses sont faites après « digestion » (minéralisation et solubilisation du minéralisat) sans acide nitrique : digestion par micro-ondes avec un mélange d’acide fluorhydrique et chlorhydrique, puis dosage des éléments par plasma à couplage inductif-spectrométrie de masse (ICP-MS) conformément aux normes CEN/TS 15410 et NF EN 13656 selon Aliapur (2015) ;

- le taux en seize éléments quantitativement mineurs qui constituent moins de 1 % de la masse du pneu mais sont pour certains hautement toxiques et écotoxiques s'ils sont libérés dans l’environnement : Al, As, Ba, Be, Cd, Co, Cr, Hg, Mo, Mn, Ni, Pb, Sb, Se, Tl, V)[38] ; selon Aliapur, les éléments traces (<0,06 %) sont : aluminium, arsenic, baryum, brome, chlore, chrome, cobalt, cuivre, magnésium, molybdène, nickel (0,002 à 0,003 %), phosphore, plomb, potassium, sodium, titane, manganèse. À des doses inférieures à 0,002 %, ce sont : fluor, cadmium, thallium, et à moins de 0,001 % figurent le sélénium, antimoine, béryllium, vanadium, mercure.

Selon les études disponibles, le lessivage de composants métalliques ou organique est très faible tant que le pneu est entier, de même selon Aliapur pour des éléments lacérés placés dans des cuves soumises à des cycles de stagnation et remplissage/vidange d’eau du robinet. Mais il pourrait être plus significatif quand le matériau a été transformé en poudrette ou pellets (produits de plus en plus utilisés comme matériau de remplissage voire de drainage).

Des précautions (ou interdictions, dans les aires protégées par exemple, comme pour tous types de déchets) sont parfois imposées pour l'utilisation de ces matériaux. Chaque site doit être évalué individuellement pour déterminer le niveau de risque[63].

Concernant le climat.

Dans le cadre de l'évaluation des impacts de la filière sur le climat, la « fraction biomasse » (c'est-à-dire de latex naturel et de fibre d’origine naturelle) prend de l'importance. Les indications techniques inscrites sur le pneu ne donnent pas le taux précis de latex naturel d’hévéa utilisé. Ce taux ne figure pas non plus sur l’étiquetage dit « environnemental ». Mais le MEEDDAT a en 2008 en France — sur la base d’analyses apportées par Aliapur en 2007 — retenu le taux moyen de 14,6 % de latex naturel (variant de 25 à 28 %) dans les pneus utilisés en France[38].

La part d'élastomère du pneu provenant d'hévéa naturel étant actuellement considérée comme d’origine biomasse « renouvelable » (issu de la culture de l’Hévéa et plus rarement d’hévéas sauvages). Cette partie carbonée des émissions de gaz à effet de serre est jugée « neutre » vis-à-vis de l’effet de serre conformément aux recommandations du GIEC et à l’annexe IV de la directive ETS 2003/87/CE). Comme pour le palmier à huile, les cultures d’hévéas, encore en plein développement se font cependant au détriment de la forêt tropicale[67],[68]

La récupération et la gestion des pneus sont aussi la source d'un trafic routier supplémentaire : il faut environ quarante poids lourds pour transporter mille tonnes de pneus sur route. Une alternative est le transport fluvial mais elle semble peu utilisée (Aliapur citait en 2007 en exemple le transport de 1 100 t par péniche de mer du Rhône au Maroc[69]).

Aliapur a fait réaliser une « analyse de cycle de vie du pneu usagé » par son département Recherche & Développement et le cabinet PricewaterhouseCoopers, pour ensuite créer un « calculateur d’économies environnementales »[70] qui évalue les économies d’eau et d’énergies (diesel et kWh) correspondantes. Ceci lui permet de délivrer des « certificats d’économies environnementales » aux professionnels qui lui ont livré leurs pneus collectés.

Voir aussi

[modifier | modifier le code]Articles connexes

[modifier | modifier le code]Bibliographie

[modifier | modifier le code]- Feraldi, R., Cashman, S., Huff, M. et Raahauge, L. (2013), Comparative LCA of treatment options for US scrap tires: material recycling and tire-derived fuel combustion, The International Journal of Life Cycle Assessment, 18 (3), 613-625.

- Sratene (2006), Étude sur les broyats de PUNR en fours Cimentiers, 17 octobre.

- BRGM/RP (2008), Les combustibles utilisés par l’industrie cimentière, Rapport provisoire, septembre.

- Service R&D d’Aliapur (2008), Caractérisation des broyats de pneus usagés, Composition élémentaire.

Notes et références

[modifier | modifier le code]- art. L541-1-1 du Code de l'Environnement

- Myhre, Marvin; Saiwari, Sitisaiyidah; Dierkes, Wilma; Noordermeer, Jacques, Rubber recycling: Chemistry, processing and applications, Rubber Chemistry and Technology, 85 (3): 408–449, DOI 10.5254/rct.12.87973.

- Actualité environnement (2016) Déchets pneumatiques : Aliapur a connu une année 2016 mouvementée

- Directive no 99/31/CE du 26 avril 1999.

- Décret du 24 décembre 2002 relatif à l'élimination des pneumatiques usagés, qui sera abrogé et remplacé en 2007 (décret no 2007-1467 du 12 octobre 2007)

- Art. R. 543-144.-I. du code de l’environnement.

- Article R. 543-145 du Code de l’environnement

- Point 3 de Art. R. 543-144-2 du Code de l’environnement.

- Art. R. 543-144-1. du Code de l’environnement

- Légifrance, Décret no 2015-1003 du 18 août 2015 relatif à la gestion des déchets de pneumatiques, entrant en vigueur le 1er octobre 2015

- En application du décret no 2015-1003 du 18 août 2015.

- Arrêté du 30 décembre 2016, relatif à la communication d'informations relatives à la gestion des déchets de pneumatiques

- Collet P. (2015), Déchets pneumatiques : le recyclage progresse en 2015 grâce à la valorisation mixte en cimenterie (en 2015, le recyclage des déchets pneumatiques a bondi de dix points ; hausse qui ne traduit pas un recul des envois en cimenterie, mais un nouveau mode de calcul pour la valorisation des pneus), article aussi publié dans Environnement & Technique, no 359.

- Règlement 1013/2006 du Parlement européen et du Conseil du 14 juin 2006 concernant les transferts de déchets

- Roussel F (2007) La nouvelle réglementation européenne sur les transferts de déchets entre en vigueur aujourd'hui, Actu-Environnement, 12 juillet.

- Deloitte Développement Durable, Katherine SALÈS, Philippe KUCH, Otto KERN ; ADEME, Karine FILMON, « Synthèse du Rapport annuel de l’Observatoire des pneus usagés », octobre 2017, 10 p.

- Philippe Collet, « Economie circulaire du pneumatique : les Douanes freinent son développement, estiment les professionnels », sur actu-environnement.com, (consulté le ).

- Laperche D (2014) Transferts illicites de déchets : vers un renforcement des contrôles, Act-Environnement-Déchets, 23 janvier

- Sales K. et al., Rapport annuel de l'observatoire des pneumatiques usagés : données 2016 ; Bio by Deloitte, novembre 2017, 96 p., 10 p., observatoire-pneus-usages-donnees_2016-201710-rapport.pdf Rapport [PDF], 22 novembre 2017)

- Hita I, Arabiourrutia M, Olazar M, Bilbao J, Arandes J.M et Castaño P (2016), Opportunities and barriers for producing high quality fuels from the pyrolysis of scrap tires. Renewable and Sustainable Energy Reviews, 56, 745-759.

- Stockpile Cleanup, Rubber Manufacturers Association, 2016-03-15. Consulté le 2016-11-17 via Google Scholar.

- Bandyopadhyay, S. ; Agrawal, S.L. ; Ameta, R. ; Dasgupta, S. ; Mukhopadhyay, R. ; Deuri, A.S. ; Ameta, Suresh C. et Ameta, Rakshit (2008), An overview of rubber recycling, Progress in Rubber, Plastics and Recycling Technology, 24, 73–112

- BCS (Basel Convention Series) (1999), « Identification and management of used tyres », SBC No. 99/008.

- Ogbonna P.C., Nwokolo S.N. et da Silva J.A.T. (2011), Heavy metal pollution in soil and plants at bone char site [PDF], Toxicological & Environmental Chemistry, 93 (10), 1925-1933, 11 p.

- Lew G. (1990), Preliminary test data from the modesto energy company evaluation test, California Air Resources Board. Sacramento: Review draft

- Scrap Tires: Handbook on Recycling Applications and Management for the U.S. and Mexico [PDF], sur epa.gov, United States Environmental Protection Agency, décembre 2010

- Sienkiewicz, Maciej ; Kucinska-Lipka, Justyna ; Janik, Helena et Balas, Adolf, Progress in used tyres management in the European Union: A review, Waste Management, 32 (10), 1742–1751, DOI 10.1016/j.wasman.2012.05.010, octobre 2012

- Pour la France (qui vise depuis 2018 la neutralité carbone), voir le PNAQ établi par la France pour la période 2005–2007 (PNAQ1) puis 2008 – 2012 (PNAQ2) à la suite de la Directive européenne dite Directive Quotas : 2003/87/EC.

- (en) Willard Price et Edgar D. Smith, « Waste tire recycling: Environmental benefits and commercial challenges », International Journal of Environmental Technology and Management, vol. 6, nos 3/4, , p. 362 (DOI 10.1504/IJETM.2006.009001).

- Lire en ligne, sur aliapur.fr.

- Katherine Salès, Philippe Kuch, Otto Kern et Karine Filmon, « Rapport Annuel de l’Observatoire des Pneus Usagés 2016 » [PDF], (consulté le ), p. 39.

- Kandhal P.S. (1992), Waste materials in hot mix asphalt – an overview, National Center for Asphalt Technology

- Baker T.E. (2003), Evaluation of the Use of Scrap Tires in Transportation Related Applications in the State of Washington ; État de Washington.

- M Nehdi & A Khan (2001), Cementitious Composites Containing Recycled Tire Rubber: An Overview of Engineering Properties and Potential Applications. Cement, Concrete, and Aggregates.

- California Integrated Waste Management Board (2004), Increasing the Recycled Content in New Tires (consulté le 1er octobre 2017).

- Lien vers le groupe européen de normalisation CEN TC366

- Aliapur, Broyats, définition, consulté le 2 mars 2018.

- Aliapur (2015) Utilisation des pneus usagés comme combustible alternatif [PDF], 22 p.

- Zhang X, Wang T, Ma L et Chang J (2008), Vacuum pyrolysis of waste tires with basic additives. Waste Manag;28:2301 – 10

- Choi, G. G., Oh, S. J. et Kim, J. S. (2016), Non-catalytic pyrolysis of scrap tires using a newly developed two-stage pyrolyzer for the production of a pyrolysis oil with a low sulfur content. Applied Energy, 170, 140-147

- Choi, G. G., Oh, S. J. et Kim, J. S. (2017). Clean pyrolysis oil from a continuous two-stage pyrolysis of scrap tires using in-situ and ex-situ desulfurization. Energy, 141, 2234-2241, résumé

- San Miguel G, Fowler GD et Sollars CJ (1998), Pyrolysis of tire rubber: porosity and adsorption characteristics of the pyrolytic chars. Ind Eng Chem Res ;37:2430–5

- Chaala A., Darmstadt H. et Roy C. (1996), Acid–base method for the demineralization of pyrolytic carbon black, Fuel Process Technol., 46:1.

- Martínez JD, Puy N, Murillo R, García T, Navarro MV et Mastral AM (2013), Waste tyre pyrolysis – a review, Renew Sustain Energy Rev., 23:179 – 213.

- Wojtowicz MA & Serio MA (1996). Pyrolysis of scrap tires: Can it be profitable?. Chemtech.

- Nickolaos Chatziaras, Constantinos S. Psomopoulos et Nickolas J. Themelis, (2016), Use of waste derived fuels in cement industry: a review, Management of Environmental Quality: An International Journal, vol. 27, no 2, p. 178-193.

- Scrap Tires – Basic Information. US Environmental Protection Agency. 16 juillet 2011 (consulté le 22 septembre 2011).

- Green steel' from old rubber tyres produces no waste or toxic fumes, CRC Association.

- Système de Pyrolyse, présenté par Metso, consulté le 25 février 2018

- présentation d’un réacteur de pyrogazéification, Biogreen, consulté le 25 février 2018

- Ghiasi S, Khoshgoftarmanesh A.H, Afyuni M & Chaney R.L (2016) Agronomic and economic efficiency of ground tire rubber and rubber ash used as zinc fertilizer sources for wheat. Journal of plant nutrition, 39(10), 1412-1420, résumé.

- Miguel G.S, Fowler G.D & Sollars C.J (1998) Pyrolysis of tire rubber: porosity and adsorption characteristics of the pyrolytic chars. Industrial & engineering chemistry research, 37(6), 2430-2435.

- Lehmann, C. M., Rostam-Abadi, M., Rood, M. J. et Sun, J. (1998). Reprocessing and reuse of waste tire rubber to solve air-quality related problems. Energy & Fuels, 12(6), 1095-1099. résumé

- Rao H.J, King P et Kumar Y.P (2016), Experimental Investigation and Statistical Modeling of the Cadmium Adsorption in Aqueous Solution using Activated Carbon from Waste Rubber Tire; Indian Journal of Science and Technology, 9(45), résumé

- Sawyers, Harry (2013), One Day Project: Kid's Backyard Tire Swing, Popular Mechanics. Consulté le 1er avril 2013

- Aylón E., Fernández-Colino A, Navarro M.V, Murillo R, García T et Mastral A.M. (2008), Waste tire pyrolysis: comparison between fixed bed reactor and moving bed reactor. Industrial & Engineering Chemistry Research, 47(12), 4029-4033résumé

- Exemple de brevet : Nicolas, D. et Roland, B. (1952). U.S. Patent No. 2,586,795. Washington, DC: U.S. Patent and Trademark Office.

- Das, M. (2017). Man-made cellulose fibre reinforcements (MMCFR). In Biocomposites for High-Performance Applications (pp. 23-55).

- McCormick, Sean, No Frills Football Conditioning, sur About.com.

- Ireland, Jae (2010), Football Tire Drills. LiveStrong. Consulté le 1er avril 2013.

- Earthship, Codes and Laws.

- Earthship, Media Resume for Michael E. Reynolds.

- Liu,H., Mead, J., Stacer, R. Chelsea Center For Recycling And Economic Development. (1998). Environmental Impacts Of Recycling Rubber In Light Fill Applications: Summary & Evaluation Of Existing Literature University of Massachusetts

- Scrap Tires – Basic Information, US Environmental Protection Agency, 16 juillet 2011 (consulté le 22 septembre 2011).

- Crumb Rubber told to move rubble it dumped in Devon woodland, 28 février 2012, sur bbc.co.uk.

- Cf. pour la France : Extrait de l’arrêté du 31/03/2008 (annexe I, §III-3).

- Warren‐Thomas, E., Dolman, P. M. et Edwards, D. P. (2015). Increasing Demand for Natural Rubber Necessitates a Robust Sustainability Initiative to Mitigate Impacts on Tropical Biodiversity. Conservation Letters

- Journal de l'environnement (2015) « Après l'huile de palme, le caoutchouc hévéa caoutchouc ; le caoutchouc va-t-il à son tour saigner la forêt ?, 17 avril 2015.

- Maroc : Aliapur expérimente un transport plus écologique et plus économique, 6 aout 2007.

- Aliapur, Le certificat d’économies environnementales, comment ça marche ?