Dimetil-polisziloxán

| Dimetil-polisziloxán | |

Dimetil-polisziloxán | |

PDMS | |

| IUPAC-név | poli(dimetilsziloxán) |

| Más nevek | poli-dimetil-sziloxán PDMS E900 |

| Kémiai azonosítók | |

|---|---|

| CAS-szám | 63148-62-9 |

| Kémiai és fizikai tulajdonságok | |

| Kémiai képlet | (C2H6OSi)n |

| Sűrűség | 965 kg m−3 |

| Olvadáspont | N/A (üvegesedik) |

| Forráspont | valamivel 200 °C alatt |

| Ha másként nem jelöljük, az adatok az anyag standardállapotára (100 kPa) és 25 °C-os hőmérsékletre vonatkoznak. | |

A dimetil-polisziloxán (PDMS, E900) a legszélesebb körben használt szilícium alapú szerves polimer. Rendkívül sok területen alkalmazzák, a kontaktlencséktől kezdve orvosi műszereken, samponokon, síkosító olajokon keresztül egészen hőálló bevonatokig.

A dimetil-polisziloxán egy teljesen átlátszó, szobahőmérsékleten szilárd vegyület. Alig reakcióképes, nem mérgező, nem gyúlékony.

Kémiai tulajdonságok

[szerkesztés]A dimetil-polisziloxán képlete (H3C)3[Si(CH3)2O]nSi(CH3)3, ahol n az ismétlődő SiO(CH3)2 monomer egységek száma.

Iparilag dimetil-klórszilánból, víz hozzáadásával szintetizálják:

n [Si(CH3)2Cl2] + n [H2O] → [Si(CH3)2O]n + 2n HCl

A polimerizáció alatt hidrogén-klorid gáz szabadul fel, ezért élelmiszeripari és gyógyszerészeti célokra szánt dimetil-polisziloxán szintetizálásakor a prekurzor szilánban található klórt acetáttal helyettesítik. Az eljárás hátránya, hogy így a reakció sokkal lassabban megy végbe. A Si(CH3)2Cl2 hidrolízise olyan polimert hoz létre, amely szilanolcsoportokra (−Si(CH3)2OH) végződik. Ezeket a reaktív centrumokat, jellemzően trimetil-szilil-kloriddal történő reakcióval „lezárják”:

2 Si(CH3)3Cl + [Si(CH3)2O]n−2[Si(CH3)2OH]2 → [Si(CH3)2O]n−2[Si(CH3)2OSi(CH3)3]2 + 2 HCl

A több savképző csoportot és kevesebb metilcsoportot tartalmazó szilán prekurzorok, mint például a metil-triklór-szilán, felhasználhatók arra, hogy elágazásokat vagy keresztkötéseket vigyenek be a polimerláncba. Ideális körülmények között az ilyen vegyület minden molekulája elágazási ponttá válik, ami miatt kemény szilikongyanták előállítására használható. A kiindulási szilán szerkezeti összetételével a végtermék fizikai és kémiai tulajdonsága nagyon pontosan szabályozható. A metilcsoportok helyett savas kémhatású csoportokat a láncba építve a polimerláncok között keresztkötések alakulnak ki. Így készülnek például a kemény szilikongyanták. Hasonlóan, minél több szilánmolekulán található három darab metilcsoport, a molekulák annál rövidebb láncba rendeződnek, mivel így csak egy reaktív régió található a monomeren, vagyis kizárólag csak a lánc végéhez csatlakozhat, ezért a lánc nem tud folytatódni. Ez természetesen kihatással van az átlagos molekulatömegre is, azaz minél több szilánmolekulán van három metilcsoport, a polimerláncok annál rövidebbek lesznek.

A dimetil-polisziloxán viszkozitása nagyon széles skálán mozoghat. Rendkívül folyékony, könnyen önthető folyadék is lehet, ha rövid polimerláncok alkotják (n nagyon alacsony). Ugyanakkor a hosszú láncokból (ha n nagyon magas) álló anyag kemény, gumiszerű. A PDMS molekulák meglehetősen rugalmas polimer vázzal (lánccal) rendelkeznek a sziloxán kötéseik miatt, amelyek hasonlóak a poliuretánok gumiszerűségét létrehozó éterkötésekhez. Az ilyen molekulatömegű, rugalmas láncok lazán összegabalyodnak és ez eredményezi a PDMS szokatlanul magas viszkoelaszticitását.

Fizikai tulajdonságok

[szerkesztés]

A dimetil-polisziloxán viszkoelasztikus, azaz lassú, hosszan tartó erőhatásra (vagy magas hőmérséklet esetén) folyadékként viselkedik, de gyors, nagy erő esetén rugalmas, gumiszerű tulajdonságokkal rendelkezik. Más szóval, ha egy darab dimetil-polisziloxánt hagyunk az asztalon, az idővel szétfolyik a felületen, egyenletesen beterítve azt. Ellenben ha nekidobjuk az asztalnak, akkor gumilabdához hasonló módon visszapattan.

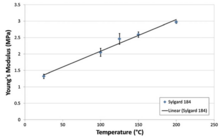

Bár a dimetil-polisziloxán viszkoelasztikus tulajdonsága jól megfigyelhető, rendkívül pontos mérésekre is alkalmas. A hőmérséklet növelésére folyékonysága lineárisan növekszik, azaz a folyékonyságot mérő műszerek kalibrálásához ideális vegyület, ráadásul, mivel kémiailag nem túl aktív, nagyon kicsi a valószínűsége a kémiai szennyeződésekből fakadó mérési hibáknak.

A nyírási modulusza a gyártási eljárástól és a keletkezett vegyület minőségétől függően 100 kPa és 3 MPa között mozog. A dielektromos veszteségi szöge nagyon alacsony (tg δ << 0,001).[1]

Kémiai tulajdonságok

[szerkesztés]A PDMS hidrofób (víztaszító).[2] Oxigénplazmás kezeléssel megváltoztatható a felületkémiája, oxidálva azt, szilanol (SiOH) csoportok adhatók a felületéhez, ehhez levegőből létrehozott plazma is használható. Ez a kezelés a PDMS felületét hidrofillé teszi, a víz jól nedvesíti (közel 0° peremszöggel). Az oxidált felület triklór-szilánokkal való reagáltatással tovább funkcionalizálható. Egy bizonyos idő elteltével a felület visszaalakul hidrofóbbá, függetlenül attól, hogy vákuumban, levegőben vagy vízben van. Az oxidált állapota (melyet a víz jól nedvesít) körülbelül 30 percig marad meg.[3] Alternatív megoldásként olyan alkalmazásoknál, ahol a hosszú távú hidrofilitás követelmény, olyan technikák használhatók, mint a hidrofil polimeres kezelés, felületi nanostrukturálás és dinamikus felületmódosítás, beágyazott felületaktív anyagokkal.[4] A szilárd PDMS mintákba a vizes oldószerek nem tudnak elnyelődni és ezért nem duzzasztják meg (még az oxidált, hidrofil felületűek sem). Így a PDMS szerkezetek vízzel és alkoholos oldószerekkel azok deformációja nélkül használhatók. A legtöbb szerves oldószer azonban bediffundál az anyagba, és megduzzad.[5] Ennek ellenére egyes szerves oldószerek mégis elegendően kis duzzadáshoz vezetnek, ezért PDMS-sel együtt használhatók, például a PDMS mikrofluidikai eszközök csatornáiban. A duzzadás mértéke nagyjából fordítottan arányos az oldószer oldhatósági paraméterével. A diizopropil-amin a legnagyobb mértékben duzzasztja a PDMS-t; oldószerek, például kloroform, éter és THF szintén jelentős duzzadást okoz. Más oldószerek, például az aceton, az 1-propanol (izopropanol) és a piridin csak kis mértékben duzzasztják meg az anyagot. Az alkoholok és a poláros oldószerek, mint a metanol, a glicerin és a víz nem nyelődnek el benne és ezért gyakorlatilag nem duzzasztják a PDMS-t.[6]

Felhasználása

[szerkesztés]Nagyon elterjedt anyag, szinte mindenki találkozott már vele. Olcsó és egyszerű előállítása és jó mechanikai jellemzői miatt sok hétköznapi, ipari és tudományos alkalmazása van.

Felületaktív anyagok és habzásgátlók

[szerkesztés]A PDMS - származékok gyakoriak a felületaktív anyagok és a habzásgátlók összetevői között.[7] A PDMS-t módosított formában gyomirtók bejutást segítő anyaga[8] és a víztaszító bevonatok, például Rain-X alapvető összetevője.[9]

Hidraulikafolyadékok és kapcsolódó alkalmazások

[szerkesztés]A dimetikont szilikonolajokban használják az autók viszkózus, korlátozott csúszású differenciálműveiben és tengelykapcsolóiban.

Lágy litográfia

[szerkesztés]A PDMS-t gyakran használják a lágy litográfiai[10] eljárásokban, így ez a mikrofluidikai chipek egyik legelterjedtebb anyaga.[11] A lágy litográfiás eljárás során egy rugalmas öntvényt hoznak létre. Ez akár néhány nanométeres pontossággal képes lemásolni az öntőformája alakját, melyet általában szilícium, üveg, vagy polimer felületeken (hordozó) hoznak létre. Az öntőforma általában fotolitográfia vagy elektron-nyaláb litográfia technikáival készül. A létrehozott struktúra részletessége, térbeli felbontása az alkalmazott litográfiás technika feloldóképességétől függ. Fotolitográfia esetében a maszkon létrehozható legkisebb részlet méretétől, ami kisebb lehet, mint 6 nm. A PDMS használatának széles körű elterjedése a mikrofluidika területén erre a célra nagyon előnyös mechanikai tulajdonságainak köszönhető, illetve annak, hogy kiváló optikai tulajdonságokkal is rendelkezik. Ugyanis a teljes látható tartományban átlátszó, minimális az autofluoreszcenciája. Ezek alkalmassá teszik a belőle készített mikrofluidikai eszközökön belüli fluoreszcens képalkotást, például mikroszkópos képek készítését.[12] Az orvosbiológiai (vagy biológiai) mikroelektromechanikai rendszerekben (bio-MEMS) a lágy litográfiát széles körben használják mikrofluidikában, szerves és szervetlen anyagok környezetében egyaránt. Szilícium lapkákon hozzák létre az öntőformát, majd a PDMS-t ráöntik ezekre és hagyják megkeményedni (ez hő hatására következik be, szobahőmérsékleten nagyjából egy nap alatt, míg például 90°C-on nagyjából 10 perc alatt, az Arrhenius törvénynek megfelelően). Ha ezután leválasztják a felületről, az öntőforma legapróbb részletei is benne maradnak a PDMS-ben. A leválasztott PDMS blokk ezután oxigénplazmás felületmódosításon esik át, mely plazmatisztítóval történik. Az oxigénplazma felszakítja a felületi szilícium-oxigén kötéseket. Az így módosított felületű PDMS-t kémiailag hozzáköt a hozzáérintett üveg, vagy szilíciumfelülethez. Az üvegbéli Si atomok, vagy a szilíciumfelület atomjai és a PDMS-beli oxigénatomok között, ragasztóanyag nélküli erős kötést hozva létre. Az így létrehozott eszközökkel a kutatók különféle felületkémiai technikákat alkalmazhatnak különböző funkciókhoz, vagy például egyedi lab-on-a-chip eszközöket hozhatnak létre, lehetőséget nyújtva ezzel gyors, párhuzamos vizsgálatokhoz.[13] Direktben lehet PDMS felületi mintázatot kialakítani az úgynevezett felületi-töltés litográfiával.[14]

Sztereo-litográfia

[szerkesztés]A sztereo-litográfia (SLA), 3D nyomtatási folyamata során (UV) fényt vetítenek a fényre szilárduló gyantára és annak csak a megvilágított része keményedik meg. Egyes SLA-nyomtatók esetében, a nyomtatás során a gyantatartály legalján egy vékony rétegben keményítik meg a gyantát, majd egy réteg vastagságával feljebb emelik az éppen nyomtatás alatt levő tárgyat. Minden réteg elkészülte után le kell húzni (felemelni) a nyomtatás alatt álló tárgyat a tartály aljáról, hogy a következő réteg helyére friss, még meg nem keményedett gyanta juthasson. A tartály alján egy PDMS réteg segíti ezt az ismétlődő leválasztási folyamatot, ugyanis a benne levő oxigén megakadályozza, hogy a megkeményedő gyanta hozzá tapadjon. Emellett az optikailag teljesen átlátszó PDMS azt is lehetővé teszi, hogy a megkeményítéséhez vetített kép, rajta keresztül, torzítás nélkül átjusson a legalsó gyantarétegre.

Élelmiszer- és kozmetikai iparban, orvostudományban

[szerkesztés]- Az aktivált dimetikont (a polidimetil-sziloxánok és szilícium-dioxid keverékét, amit néha szimetikonnak is neveznek) gyakran használják habzásgátlóként, vagy vény nélkül kapható gyógyszerekben szélhajtóként.[15]

- Számos orvosi implantátum töltőanyaga, bár jelentősége egészségügyi okokból csökkenőben van.

- Élelmiszerek és kozmetikumok esetén elsősorban csomósodást gátló anyagként, habzásgátlóként és egyes esetekben antioxidánsként (zsírok és olajok felületén védelmet képez az oxigénnel szemben) alkalmazzák. Napi maximum beviteli mennyisége 1,5 mg/testsúlykg. Ilyen mennyiségben nincs ismert mellékhatása.[16] Számos esetben a PDMS-t sűtőolajhoz adják (habzásgátló szerként), hogy megakadályozzák az olaj szétfröcsögését, sütés közben. Ennek eredményeként a PDMS nyomokban megtalálható számos gyorséttermi ételben. Például a McDonald's Chicken McNuggets-ben kapható sült krumpliban és turmixokban[17] és a Wendy's sült krumplijában is.[18] Az európai élelmiszer-adalékok listáján E900 néven szerepel.

- Fejtetű elleni védekezés során is alkalmazható. Úgy gondolják, hogy hatása nem az élősködők fulladásnak (vagy mérgezésnek) tudható be, hanem a vízkiválasztás gátlása miatt. A rovarok pusztulását a bélrendszerük működésében bekövetkező zavar okozza.[19] A dimetikon az egyik macskákra permetezhető bolhairtó készítmény hatóanyaga, amely ugyanolyan hatásosnak bizonyult, mint a széles körben használt, de mérgező piriproxifen/permetrin spray. A parazita beleragad, csapdázódik a bőrre vagy szőrre felvitt anyagban, ami így több, mint három hétig meggátolja a befújt macskán a kifejlett bolhák megjelenését.[20]

- A PDMS-t széles körben használják óvszer síkosítóként.[21][22]

- Kozmetikumokban (krémek) hidratálóként is előfordul, némely esetben akár 15 tömegszázalékos töménységben is. Bőrrel érintkezve nincs ismert mellékhatása.[23]

- A szilikon mellimplantátumok fala PDMS elasztomerből készül (amorf szilícium-dioxidot adalékkal), amit PDMS géllel vagy sóoldattal töltenek fel.[24]

- A PDMS-vegyületek, mint például az amodimetikon, hatékony kondicionálók, amikor csak kis részecskéket tartalmaznak és vízben vagy alkoholban oldódó/felületaktív anyagként viselkednek[25][26] (különösen a sérült hajon alkalmazzák[27]) és jobban kondicionálják a hajat. haj, mint a közönséges dimetikon, vagy a dimetikon kopoliolok.[28]

- A PDMS egyik javasolt alkalmazása a kontaktlencse tisztítása. Alacsony a rugalmassági modulusa (lágy) és víztaszítóképessége alkalmassá teszi a kontaktlencsék felületéről a mikro- és nanoszennyeződések hatékony eltávolítását. A technikát kifejlesztő kutatók PoPPR-nek (polymer on polymer pollution remove) nevezték el és úgy tűnik, hogy rendkívül hatékonyan távolítja el a kontaktlencsékre tapadt nanoműanyagot.[29] A PDMS-ből kontaktlencséket is gyártanak.[30]

- Sokan közvetve már találkozhattak a PDMS-sel, mert a Gyurmalin (Silly Putty) egyik fontos összetevője, amely érdekes viselkedése a PDMS jellegzetes viszkoelasztikus tulajdonságainak köszönhető.[31] Egy másik játékban (Kinetic Sand) is a PDMS-t alkalmazzák.

- Közismertek a gumiszerű, ecetes szagú szilikon-tömítések, ragasztók és akváriumi tömítőanyagok (FBS[32]) is. A PDMS-t szilikonzsírokban és más szilikon alapú kenőanyagokban, valamint habzásgátlókban, formaleválasztó szerekben, lengéscsillapító folyadékokban, hőátadó folyadékokban, fényezőszerekben, kozmetikumokban, hajkondicionálókban és egyéb alkalmazásokban is használják.

Gyártástechnológiában

[szerkesztés]- Megtalálható számos szilícium alapú vegyületben, mint például szilikonspray, szilikonzsír, szilikongyűrű, stb.

- Tűzálló anyagok, habok, hővezető paszták alkotóeleme.

A szilikonzsírt szilikonolajból állítják elő dimetil-polisziloxzánba diszpergált sűrítőanyag felhasználásával.

Alkalmazása a laborban

[szerkesztés]Laborban az üvegeszközök csatlakozásainak kenésére használják, olyan anyagok esetén melyek érzékenyek a levegőre és/vagy a nedvességre. Általában ez a szilikonzsír kémiailag inert, de a szakirodalomban megtalálhatók olyan reaktánsok, amelyekkel nem kívánt reakcióba lép és különböző szerves vegyületeket képez.[33]

Tudományos kutatásban

[szerkesztés]- Jó alaktartásának köszönhetően lágy litográfiás eljárásokban alkalmazható mikrostruktúrák kialakítására.[34] A PDMS-alapú lágy litográfia pontossága elérheti a 6 nanométert is.[35]

- Mikroelektromechanikai (MEMS) rendszerekben, a mikro- és nanofluidikai rendszerek egy lehetséges alapanyaga, a PDMS-ben lenyomatos litográfiával csatornákat, elzárókat, szivattyúkat alakítanak ki. A PDMS hidrofób felületű anyag, de a csatornák fala kémiai kezeléssel hidrofillá tehető, így az ilyen mikrofluidikai rendszerek kapilláris-viselkedése is szabályozható.[36]

Fordítás

[szerkesztés]Ez a szócikk részben vagy egészben a Polydimethylsiloxane című angol Wikipédia-szócikk ezen változatának fordításán alapul. Az eredeti cikk szerkesztőit annak laptörténete sorolja fel. Ez a jelzés csupán a megfogalmazás eredetét és a szerzői jogokat jelzi, nem szolgál a cikkben szereplő információk forrásmegjelöléseként.

Források

[szerkesztés]- ↑ Lotters, J. C.; Olthuis, W.; Veltink, P. H.; Bergveld, P. "The mechanical properties of the rubber elastic polymer polydimethylsiloxane for sensor applications" J Micromech Microeng 1997, 7, (3), 145-147.

- ↑ McDonald (2000). „Fabrication of microfluidic systems in poly(dimethylsiloxane)”. Electrophoresis 21 (1), 27–40. o. DOI:<27::AID-ELPS27>3.0.CO;2-C 10.1002/(SICI)1522-2683(20000101)21:1<27::AID-ELPS27>3.0.CO;2-C. PMID 10634468.

- ↑ H. Hillborg (2000). „Crosslinked polydimethylsiloxane exposed to oxygen plasma studied by neutron reflectometry and other surface specific techniques”. Polymer 41 (18), 6851–6863. o. DOI:10.1016/S0032-3861(00)00039-2.

- ↑ O'Brien (2020). „Systematic Characterization of Hydrophilized Polydimethylsiloxane”. Journal of Microelectromechanical Systems 29 (5), 1216–1224. o. DOI:10.1109/JMEMS.2020.3010087. ISSN 1057-7157.

- ↑ McDonald (2000). „Fabrication of microfluidic systems in poly(dimethylsiloxane)”. Electrophoresis 21 (1), 27–40. o. DOI:<27::AID-ELPS27>3.0.CO;2-C 10.1002/(SICI)1522-2683(20000101)21:1<27::AID-ELPS27>3.0.CO;2-C. PMID 10634468.

- ↑ Lee, J. N. (2003). „Solvent Compatibility of Poly(dimethylsiloxane)-Based Microfluidic Devices”. Anal. Chem. 75 (23), 6544–6554. o. DOI:10.1021/ac0346712. PMID 14640726.

- ↑ Ullmann's Encyclopedia of Industrial Chemistry, 15 June 2000

- ↑ Pulse Penetrant. [2012. február 20-i dátummal az eredetiből archiválva]. (Hozzáférés: 2009. március 3.)

- ↑ Rain X The Invisible Windshield Wiper. Consumer Product Information Database, 2010. január 29.

- ↑ Soft lithography. (Hozzáférés: 2024. február 13.)

- ↑ Casquillas: Introduction to poly-di-methyl-siloxane (PDMS). Elvesys, 2021. február 5.

- ↑ Piruska (2005). „The autofluorescence of plastic materials and chips measured under laser irradiation”. Lab on a Chip 5 (12), 1348–1354. o. DOI:10.1039/b508288a. ISSN 1473-0197. PMID 16286964.

- ↑ Rogers (2005). „Recent progress in Soft Lithography. In”. Materials Today 8 (2), 50–56. o. DOI:10.1016/S1369-7021(05)00702-9. (Hozzáférés: Hiba: Érvénytelen idő.)

- ↑ S. Grilli (2008). „Surface-charge lithography for direct pdms micro-patterning”. Langmuir 24 (23), 13262–13265. o. DOI:10.1021/la803046j. PMID 18986187.

- ↑ Prentice, William E.. Techniques in musculoskeletal rehabilitation. McGraw-Hill Professional, 369. o. (2001). ISBN 978-0-07-135498-1

- ↑ Food-Info.net : E-numbers : E900 : Dimethyl-polysiloxane

- ↑ McDonald's Food Facts: Ingredients. McDonald's Restaurants of Canada Limited, 2013. szeptember 8.

- ↑ Wendy's: Menu: French Fries - Ingredients. Wendy's International, Inc.. (Hozzáférés: 2022. november 14.)

- ↑ Burgess, Ian F. (2009). „The mode of action of dimeticone 4% lotion against head lice, Pediculus capitis”. BMC Pharmacology 9, 3. o. DOI:10.1186/1471-2210-9-3. PMID 19232080. PMC 2652450. (Hozzáférés: Hiba: Érvénytelen idő.)

- ↑ Jones (2014). „0.4% Dimeticone spray, a novel physically acting household treatment for control of cat fleas”. Veterinary Parasitology 199 (1–2), 99–106. o. DOI:10.1016/j.vetpar.2013.09.031. ISSN 0304-4017. PMID 24169258.

- ↑ Coyle (2009). „A novel approach to condom lubricant analysis: In-situ analysis of swabs by FT-Raman Spectroscopy and its effects on DNA analysis”. Science & Justice 49 (1), 32–40. o. DOI:10.1016/j.scijus.2008.04.003. PMID 19418926.

- ↑ Blackledge (1994). „Identification of polydimethylsiloxane lubricant traces from latex condoms in cases of sexual assault”. Journal of the Forensic Science Society 34 (4), 245–256. o. DOI:10.1016/s0015-7368(94)72928-5. PMID 7844517.

- ↑ Archivált másolat. [2007. szeptember 9-i dátummal az eredetiből archiválva]. (Hozzáférés: 2008. február 25.)

- ↑ Evaluation of sustained release of antisense oligonucleotide from poly DL (lactide-co-glycolide) microspheres targeting fibrotic growth factors CTGF and TGF-β1

- ↑ Schueller, Randy. Conditioning Agents for Hair and Skin. CRC Press, 273. o. (1999. március 7.). ISBN 978-0-8247-1921-0 „Amodimethicone is recognized for its extremely robust conditioning and for its ability to form clear products when used in high-surfactant shampoos. Amodimethicone is a useful ingredient in conditioners, gels, mousses, and permanents, but its use in shampoos has proved troublesome due to interactions between the cationic and the anionic surfactants, which can result in compatibility problems. However, the amodimethicone emulsion can be made compatible in high-surfactant-level shampoos”

- ↑ Goddard, E. Desmond. Principles of Polymer Science and Technology in Cosmetics and Personal Care. CRC Press, 299. o. (1999. március 7.). ISBN 978-0-8247-1923-4 „Amodimethicone is typically an emulsion-polymerized polymer; however, utilizing linear processing technology amodimethicone fluids may be prepared as neat fluids, and then emulsified by a mechanical process as desired. The most widely utilized amodimethicone emulsions contain as the surfactant pair either (1) tallowtrimonium chloride (and) nonoxy- nol-10, or (2) cetrimonium chloride (and) trideceth-10 or -12. These "uncapped" amino- functional silicone compounds may be characterized by a linear or branched structure. In either case, amodimethicone polymers will undergo a condensation cure reaction during drying to form a somewhat durable elastomeric film on the hair, providing wet- and dry- combing benefits, lowering triboelectric charging effects, and increasing softness of the dry hair. They are excellent conditioning agents, often found in conditioners, mousses, setting lotions, and less frequently in 2-in-1 shampoos”

- ↑ Iwata, Hiroshi. Formulas, Ingredients and Production of Cosmetics: Technology of Skin- and Hair-Care Products in Japan. Springer Science & Business Media, 144. o. (2012. március 7.). ISBN 978-4-431-54060-1 „Amodimethicone is the most widely used amino-modified silicone. It has an aminopropyl group attached to the methyl group of Dimethicone. Amodimethicone of various degrees of amino modification are available as well as those that have POP, POE, or an alkyl group attached. Amino-modified silicones are cationic and affinitive to hair keratin. They are particularly highly affinitive to damaged hair, which is anionic due to the presence of cysteic acid”

- ↑ Barel, André O.. Handbook of Cosmetic Science and Technology, Fourth Edition. CRC Press, 567. o. (2014. március 7.). ISBN 978-1-84214-564-7 „...and amodimethicone, which is an amino-substituted silicone and silicone quats, which contain permanently quaternized ammonium groups. In general, amodimethicones and silicone quats condition better than dimethicones, which condition better than dimethicone copolyols”

- ↑ Burgener (2020. május 19.). „A polymer-based technique to remove pollutants from soft contact lenses” (angol nyelven). Contact Lens and Anterior Eye 44 (3), 101335. o. DOI:10.1016/j.clae.2020.05.004. ISSN 1367-0484. PMID 32444249.

- ↑ US Abandoned 20050288196. , Gerald Horn, "Silicone polymer contact lens compositions and methods of use", megjelent: 2005-12-29, tulajdonos: Ocularis Pharma Inc.

- ↑ Micro Total Analysis Systems, Silly Putty, and Fluorous Peptides. fluorous.com, 2008. január 18. [2010. december 19-i dátummal az eredetiből archiválva].

- ↑ FBS szilikonkaucsuk. (Hozzáférés: 2024. december 11.)

- ↑ Lucian C. Pop and M. Saito (2015). „Serendipitous Reactions Involving a Silicone Grease”. Coordination Chemistry Reviews. DOI:10.1016/j.ccr.2015.07.005.

- ↑ Xia, Y., & Whitesides, G. M. (1998). Soft lithography. Archiválva 2014. július 7-i dátummal a Wayback Machine-ben (PDF Archiválva 2006. szeptember 17-i dátummal a Wayback Machine-ben) Annual review of materials science, 28(1), 153-184.

- ↑ Waldner, J. B. (2013). Nanocomputers and swarm intelligence. John Wiley & Sons.

- ↑ Unger, M. A., Chou, H. P., Thorsen, T., Scherer, A., & Quake, S. R. (2000). Monolithic microfabricated valves and pumps by multilayer soft lithography. (PDF) Science, 288(5463), 113-116.