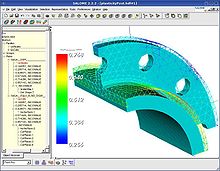

CAE

Computer-aided engineering (CAE) khái quát là việc sử dụng phần mềm máy tính để hỗ trợ các nhiệm vụ phân tích kỹ thuật. Nó bao gồm finite element analysis (FEA), computational fluid dynamics (CFD), multibody dynamics (MBD), durability và optimization.

Tổng quan

[sửa | sửa mã nguồn]Phần mềm máy tính được sử dụng để phân tích các công cụ hình học CAD đã được phát triển để hỗ trợ các hoạt động này được coi là công cụ CAE. Các công cụ CAE đang được sử dụng, ví dụ, để phân tích sự mạnh mẽ và hiệu suất của các thành phần và các bộ phận. Thuật ngữ bao gồm mô phỏng, xác thực, và tối ưu hóa các sản phẩm và công cụ sản xuất. Trong tương lai, hệ thống CAE sẽ là những nhà cung cấp thông tin chính để hỗ trợ các nhóm thiết kế trong việc ra quyết định. Computer-aided engineering được sử dụng trong nhiều lĩnh vực như ô tô, hàng không, không gian và các ngành công nghiệp đóng tàu.[1]

Liên quan đến mạng lưới thông tin, các hệ thống CAE được coi là một node duy nhất trên một mạng thông tin tổng số và mỗi node có thể tương tác với các node khác trên mạng.

Hệ thống CAE có thể cung cấp hỗ trợ cho các doanh nghiệp. Điều này đạt được bằng cách tham khảo các kiến trúc và khả năng của họ để đặt các quan điểm thông tin về quy trình nghiệp vụ. Kiến trúc tham chiếu là cơ sở từ đó mô hình thông tin, đặc biệt là các mô hình sản phẩm và sản xuất.

Thuật ngữ CAE cũng đã được một số người sử dụng trong quá khứ để mô tả việc sử dụng công nghệ máy tính trong kỹ thuật theo nghĩa rộng hơn là chỉ phân tích kỹ thuật. Chính trong bối cảnh này, thuật ngữ được đặt ra bởi Jason Lemon, người sáng lập SDRC vào cuối những năm 1970. Tuy nhiên định nghĩa này được biết đến nhiều hơn bởi các thuật ngữ CAx và PLM.[2]

Các lĩnh vực và giai đoạn CAE

[sửa | sửa mã nguồn]Các lĩnh vực CAE bao gồm:

- Phân tích ứng suất trên các thành phần và bộ phận lắp ráp sử dụng Finite Element Analysis (FEA);

- Phân tích dòng chảy nhiệt và chất lỏng Computational fluid dynamics (CFD);

- Multibody dynamics (MBD) và Kinematics;

- Các công cụ phân tích cho mô phỏng quá trình cho các hoạt động như đúc, khuôn đúc, và khuôn dập. A

- Tối ưu hóa sản phẩm hoặc quy trình.

Nói chung, có ba giai đoạn trong bất kỳ nhiệm vụ kỹ thuật nào do máy tính hỗ trợ:

- Giai đoạn đầu – xác định mô hình và các yếu tố môi trường được áp dụng. (thường là một mô hình phần tử hữu hạn, nhưng phương thức facet, voxel và tấm mỏng cũng được sử dụng)

- Analysis solver (thường được thực hiện trên các máy tính cấu hình cao)

- Sau khi xử lý kết quả (sử dụng các công cụ trực quan)

Chu kỳ này được lặp lại, thường xuyên nhiều lần, theo cách thủ công hoặc với việc sử dụng phần mềm tối ưu hóa thương mại.

CAE trong ngành công nghiệp ô tô

[sửa | sửa mã nguồn]Các công cụ CAE được sử dụng rộng rãi trong ngành công nghiệp ô tô. Trong thực tế, việc sử dụng CAE đã cho phép các nhà sản xuất ô tô giảm chi phí và thời gian phát triển sản phẩm đồng thời cải thiện sự an toàn, thoải mái và độ bền của các loại xe mà họ sản xuất. Khả năng dự đoán của các công cụ CAE đã phát triển đến mức mà phần lớn việc xác minh thiết kế giờ đây được thực hiện bằng cách sử dụng mô phỏng máy tính (chẩn đoán) thay vì thử nghiệm nguyên mẫu vật lý. Tính đáng tin cậy của CAE dựa trên tất cả các giả định thích hợp làm đầu vào và phải xác định các yếu tố đầu vào quan trọng (BJ). Mặc dù đã có nhiều tiến bộ trong CAE, và nó được sử dụng rộng rãi trong lĩnh vực kỹ thuật, thử nghiệm vật lý vẫn là điều phải làm. Nó được sử dụng để xác minh và cập nhật mô hình, để xác định chính xác các tải và điều kiện biên, cho phép thử nghiệm nguyên mẫu cuối cùng.

Tương lai của CAE trong quá trình phát triển sản phẩm

[sửa | sửa mã nguồn]Mặc dù CAE đã xây dựng được danh tiếng mạnh mẽ như một công cụ xác minh, khắc phục sự cố và phân tích, vẫn còn một nhận thức rằng kết quả chính xác đủ đến khá muộn trong chu trình thiết kế để thực sự thúc đẩy thiết kế. Điều này có thể được dự kiến sẽ trở thành một vấn đề khi các sản phẩm hiện đại trở nên phức tạp hơn bao giờ hết. Chúng bao gồm smart systems, dẫn đến nhu cầu tăng về phân tích đa vật lý bao gồm controls, và chứa các vật liệu nhẹ mới, mà các kỹ sư thường ít quen thuộc hơn. Các công ty và nhà sản xuất phần mềm CAE liên tục tìm kiếm các công cụ và cải tiến quy trình để thay đổi tình trạng này. Về phía phần mềm, họ liên tục tìm cách phát triển các giải pháp mạnh mẽ hơn, sử dụng tài nguyên máy tính tốt hơn và bao gồm kiến thức kỹ thuật ở trước và sau xử lý. Về phía quy trình, họ cố gắng đạt được sự liên kết tốt hơn giữa 3D CAE, Mô phỏng hệ thống 1D và kiểm tra vật lý. Điều này sẽ tăng mô hình hóa hiện thực và tốc độ tính toán. Trên hết, họ cố gắng tích hợp tốt hơn CAE trong toàn bộ vòng đời sản phẩm. Bằng cách này, họ có thể kết nối thiết kế sản phẩm với sử dụng sản phẩm, rất cần thiết cho các sản phẩm thông minh. Quy trình kỹ thuật nâng cao như vậy cũng được gọi là phân tích kỹ thuật dự đoán.[3][4]

Tham khảo

[sửa | sửa mã nguồn]- ^ Saracoglu, B. O. (2006). “Identification of Technology Performance Criteria for CAD/CAM/CAE/CIM/CAL in Shipbuilding Industry”. doi:10.1109/PICMET.2006.296739. Chú thích journal cần

|journal=(trợ giúp) - ^ Marks, Peter. “2007: In Remembrance of Dr. Jason A. Lemon, CAE pioneer”. gfxspeak.com. Truy cập ngày 2 tháng 7 năm 2011.

- ^ Van der Auweraer, Herman; Anthonis, Jan; De Bruyne, Stijn; Leuridan, Jan (2012). “Virtual engineering at work: the challenges for designing mechatronic products”. Engineering with computers. 29 (3): 389–408. doi:10.1007/s00366-012-0286-6.

- ^ Seong Wook Cho; Seung Wook Kim; Jin-Pyo Park; Sang Wook Yang; Young Choi (2011). “Engineering collaboration framework with CAE analysis data”. International Journal of Precision Engineering and Manufacturing. 12.

Đọc thêm

[sửa | sửa mã nguồn]- B. Raphael and I.F.C. Smith (2003). Fundamentals of computer aided engineering. John Wiley. ISBN 978-0-471-48715-9.

Liên kết ngoài

[sửa | sửa mã nguồn]- Why do we need a CAE Software or Numerical Simulations?

- Computer Aided Engineering Journal WP:LINKROT Lưu trữ 2011-01-28 tại Wayback Machine (FEA, CAD,...)

- Integrated Computer Aided Engineering Journal

- CAE AVI-gallery at CompMechLab site, Russia

- Computer-Aided Civil and Infrastructure Engineering Lưu trữ 2011-06-08 tại Wayback Machine

- Predictive engineering analytics

- Bộ giải pháp mô phỏng LMS Simcenter 3D

GIẢM

32%

GIẢM

32%

GIẢM

13%

GIẢM

13%

GIẢM

13%

GIẢM

13%

![[Review Sách] Suy tưởng](https://down-bs-vn.img.susercontent.com/vn-11134207-7r98o-llnmys2twmz345.webp) GIẢM

3%

GIẢM

3%

![[Review sách] Tàn ngày để lại: Còn lại gì sau một quá khứ huy hoàng đã mất](https://down-tx-vn.img.susercontent.com/sg-11134201-7rdx5-lxqgdohyz3nse3.webp) GIẢM

27%

GIẢM

27%

![[Tập hiểu sâu]: Vì sao Bạn luôn KHÔNG ỔN?](https://images.spiderum.com/sp-images/f5ab2630336211eea9e7ef608f381f46.png) GIẢM

12%

GIẢM

12%